新型混合动力液压挖掘机的能量再生系统研究

2018-08-28,,

, ,

(南京工业大学浦江学院 ,江苏 南京 211134)

0 引言

由于燃料价格和环境污染的增加,特别是对于液压挖掘机(HE)而言,工程机械的节能已成为越来越重要的问题[1]。通常的工作循环中,HE中的动杆本身的重量比负载重得多,并且在挖掘机的下降和回转停止时的势能和动能也被耗散为热能。因此,需要最大限度地利用再生能源来进一步提高燃料消耗,并且还要确保更高的系统控制性能。在控制阀中耗散热量的重力势能和惯性能量在HE中不容易再生[2],但是混合动力系统在HE中的成功应用为HE节能降耗提供了新的途径[3]。

在工程机械能量再生系统领域已有大量研究。文献[4]研究了液压叉车的能量再生系统,重点分析了电动马达和电池在主升降系统中的能量回收,并比较了不同的系统和控制策略,结果表明,由于系统的振荡响应,提高了能量效率,但部件的使用寿命将减短,动臂向下运动的时间大约是9 s,而且大部分时间内动臂的速度保持恒定不变。文献[5-9]在起重机液压系统中使用液压蓄能器研究了ERS。当起重机负荷下降时,蓄能器处于充电状态,起重机和负载的势能以液压能量的形式节省保存。当起重机臂上升时,节省的能量可以进行回收。当ERS应用于HE时,应考虑其工作循环周期。液压叉车和起重机的恢复时间均在10 s左右;而HE的恢复时间仅为2~3 s。因此,用于液压叉车或起重机的ERS不能直接用于混合动力液压挖掘机(HHE)。此外,对于HE的ERS还没有系统性的研究。

在详细介绍HHE的能量再生方法的基础上,引入了蓄能器-发电机-发电机能量再生系统(AMGERS)的工作原理,为了试图找到满足HHE需求的能量再生系统,给出了臂架速度以及臂架停止下落时回收效率的控制策略,所提出的ERS在提高能源再生时间,能耗效率,控制性能和经济性方面优于传统的ERS。

1 能量再生系统(ERS)

针对HE的动臂能量再生问题,传统的电动发电机能量再生系统(MGERS)[10]将液压马达和发电机连接到控制阀的端口用于将重力势能转化为电能,可用于后期的混合动力系统。在起重机中,动臂速度由电动机和发电机在动臂下降时控制。在MGERS中,通过调节发电机的转速来控制动臂的速度,当电磁换向阀打开时,液压马达的压强处于较低的水平[11],特别是在目标动臂低速的情况下,转臂会突然大幅度地下降并且具有较大的振荡[12]。

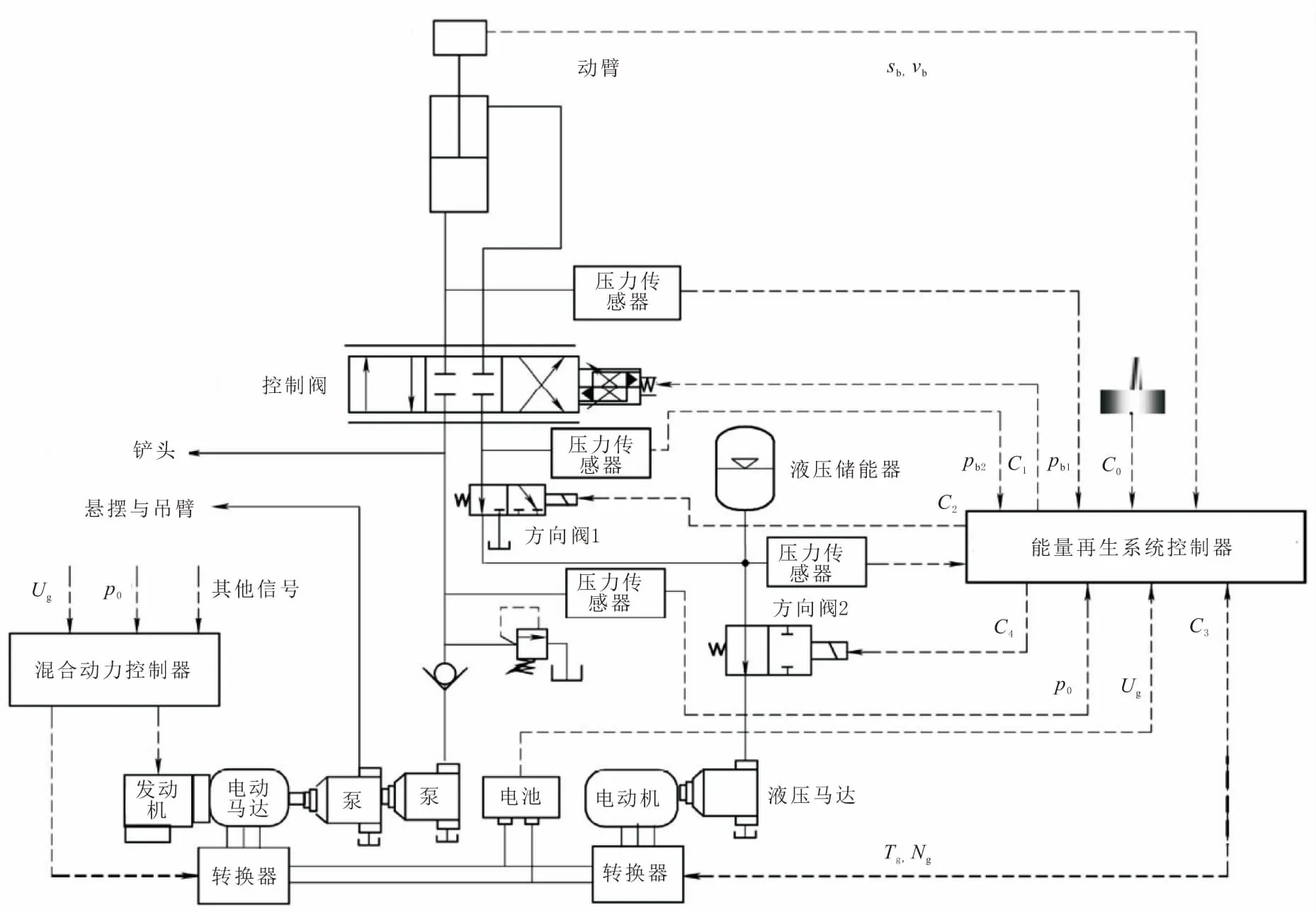

由于液压蓄能器系统在电力系统的功率密度方面具有一个数量级的优势,因此液压蓄能器能量回收系统适合在足够空间内频繁和短暂启停工作。而液压蓄能器的与其他技术相比[13],能量存储密度严重受限。混合动力挖掘机的关键问题是为储能组件找到足够的空间。电池和液压蓄能器都不适合用作HE中ERS的蓄能器。 因此,提出了一种结合蓄电池和液压蓄能器优点的能量回收系统,即AMGERS,如图1所示。

图1 AMGERS的示意图

2 AMGERS的工作原理

2.1 蓄能器工作压强

由于液压蓄能器在AMGERS中起着非常重要的作用,因此必须正确设计以抵消负载功率与发电机功率输入之间的差距。工作压强是直接影响ERS的关键因素,如果液压蓄能器的工作压强过高,则比例方向阀(PDV)的流量不能达到最大阀值[14],对于7 t的HE流量约为150 L/min。因此,在动臂加速下降阶段,其加速度不能达到动臂的最大加速度。如果工作压强过低,则在PDV中热量消耗的孔口能量损失将更大。

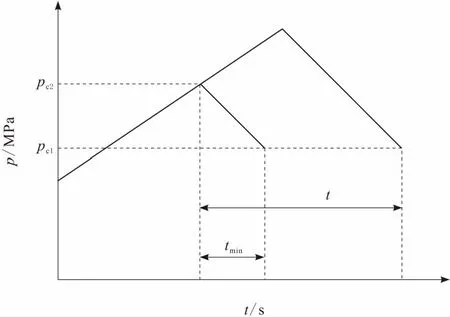

作为实验平台上的PDV,为了保证PDV的最大流量,PDV的压差Δp设定为5 MPa,因为在Δp=3.5 MPa的情况下,PDV的名义流量为100 L/min。根据实际工作循环中动臂油缸原始腔室的压强,可以得到液压蓄能器的工作压强,如图2所示。具体的识别如下:

(1)

p1是液压蓄能器的最小压强,p2是液压蓄能器的最大压强。

图2 液压蓄能器的工作压强

液压蓄能器的主要缺点是相对于其它竞争技术,能量密度受到严重限制。HE的关键问题是为能量存储组件寻找存储空间。因此,应该尝试获得单位体积的最大能量密度。其内能和Boyle定律[15]的变化可以描述如下:

(2)

(3)

(4)

V1为气体在压强p1下的气体体积;V2为气体在压强p2下的气体体积;n为多变指数,在本文的研究中,由于动臂下降的时间很短,n可以设置为1.4。因此,单位体积EV的能量密度可以根据最大压强与最小压强的比值r来制定:

(5)

在具有最佳压强比的情况下可以获得最大转换效率,该最佳压强比可以通过对压强比r进行微分而确定:

(6)

因此,基于最佳压强比的最大能量密度可以表示如下:

(7)

当蓄能器的压强等于液压马达的入口压强时,则最小工作压强应大于某一值以使得液压马达和发电机的工作点分布在高效率区域内。根据上述约束条件,可以得到最小工作压强p1,p2最大工作压强和初始气压p0:

(8)

2.2 电动机和发电机的工作方式

在ERS中的液压蓄能器,发电机和电动机的工作模式与动臂的下降无关。因此,工作模式取决于液压蓄能器的压强。如图3所示,当发电机不工作,动臂向下移动时,液压蓄能器的压强增大,如果压强超过临界值,则发电机工作。当发电机工作时,控制杆瞬间返回到位,并且液压马达的压强会随着时间的推移而降低。因此,发电机的工作模式仅由一个阈值压强来表征,则启动和停止的间歇时间将会很短,这将导致超额能耗、额外噪音和冲击压强。

图3 发电机工作原理

为了避免额外的能耗,额外噪音和冲击压强,使用两级压强阈值来表征发电机的工作模式。发电机在高压阈值pc2的上升沿开始工作,并在低压阈值pc1的下降沿停止工作,并且pc2大于pc1,这保证了发电机再生能量的最小时间tmin。在本文中,发电机的最小恢复时间tmin设置为5 s,并且累加器V0的额定容量为10 L。因此,体积V0可以表示如下:

(9)

在压强阈值pc1与液压蓄能器的最小工作压强相同的情况下,最小变化体积Vw由下式给出:

(10)

nge是发电机的额定转速。因此,根据式(9)和式(10),可以获得压强阈值为:

pc2=4.25 MPa

(11)

3 AMGERS的控制策略

对于AMGERS的控制策略步骤如下:

步骤1,基于操纵杆命令的基础上,从适当的增益获得目标流量Qt并将其作为参考信号发送给控制器。由于位移传感器和速度传感器不能装配在HE中,并且流量传感器不能获得高频响应,所以实际流量Qb计算如下:

(12)

C1为PDV的控制信号;pb1为PDV的端口A的压强;pb2为PDV的端口T的压强;k为传递系数。

步骤2,为了保证臂架液压缸能够按照所需的速度运行,应用简单的控制器配合比例积分(PI)控制器[16]来控制臂架速度。将期望流量与实际流量之间的误差作为PI控制器的输入信号,将控制器的输出信号发送到PDV,以调节臂架速度。

步骤3,发电机工作时,根据蓄能器的压强和发电机的效率图设置发电机的控制信号,使发电机工作在高效率区域。

图4 实验平台原理

4 实验研究

4.1 实验数据采集

为了研究AMGERS在HHE中的作用,制造了一个实验平台,如图4和图5所示。在测试中使用了一台Rexroth液压马达和永磁同步发电机。在动臂和电容器之间的能量循环过程中,用于计算机记录的参数数据采集如下:动臂缸的原始腔室压强pb1,控制阀的端口T的压强pb2,蓄能器的液压压强pa3,发电机的转矩Tg,发电机转速Ng,电容器的电压Ug,电容器的电流Ig,动臂的位移Sb,动臂的速度Vb,控制阀的控制信号C1,方向阀1的控制信号C2,方向阀2的控制信号C4以及发生器的控制信号。

给出MGERS和AMGERS的结果并进行了比较。为了便于比较和分析,控制杆的控制信号在2个ERS中取相同值,而动臂油缸具有相同的起始点、终点和位移。

图5 实验平台图片

4.2 再生效率

发电机功率的归一化曲线如图6所示,从图6中可以看出,AMGERS的恢复时间可以达到10 s,甚至可以更长,并且AMGERS中发电机的额定功率可以降低60%。

图6 发电机功率的归一化曲线

在AMGERS中,在动臂下降时,PDV并未完全打开,因此这将降低节流损失的回收效率。从表1可以得出结论,当动臂下降到地面时,节流能量损失约为54%,新系统仍可以再生总再生能量的22%。由于在本文的实验平台中,在Δp=3.5 MPa的情况下,PDV的额定流量为100 L / min,因此控制阀的压差Δp设置为5 MPa,以保证控制系统的最大流量阀约为150 L/min。因此,如果在实验平台中选择另一个控制阀,即在Δp=3.5 MPa的情况下,PDV的流量为200 L/min,则液压蓄能器的压差可以从5 MPa减小到2.5 MPa,这意味着超过13 kJ能量可以再生,再生效率可以提高45%。

表1 AMGERS中部件的再生能量

5 结束语

提出了一种在液压马达与电动机之间采用液压蓄能器的AMGERS结构,使得动臂的下降与液压马达和发电机再生的能量无关。运用两级压强阈值表征发电器的工作模式,AMGERS可以确保发电机在特殊工作负荷下重新产生能量,并且可以延长发电机在普通工作负荷下的恢复时间。AMGERS显示出了良好的性能,并且在参考曲线和实验曲线之间拥有良好的一致性,所搭建的实验平台的回收效率达到22%,若选用更合适的控制阀,则可提高45%。