固体火箭发动机工作末期的内流场数值计算*

2018-08-28高天宇高璞清

张 俊,高天宇,高璞清,王 刚

(1 上海海洋大学工程学院,上海 201306; 2 中国航天科工集团第六研究院第41研究所,呼和浩特 010010)

0 引言

固体火箭发动机的工作过程按照其燃烧室压强变化可大致分为点火建压期、稳定工作期和工作末期。在发动机点火使其燃烧室达到一定工作压强后,进入持续时间相对较长的稳定工作期。随着推进剂燃面的推移、肉厚不断减少,衬层和绝热层在高速高温燃气射流的烧蚀与冲刷作用下可能出现剥离、脱落、烧穿等现象。尤其对于含金属的复合推进剂而言,产生的高速高温颗粒受到发动机的结构限制和飞行过载等条件的作用,将会使发动机后封头及喷管收敛段等部位的粒子沉积浓度升高明显,进一步加剧了这些部位的烧蚀。因此,研究SRM的工作末期的多相内流场变化,确定流场中固相颗粒的分布规律、运动轨迹及沉积浓度等是一个必不可少的环节[1-3]。

目前,科研人员主要通过数值模拟研究这一问题,取得了一系列重要的研究成果[4-6]。文献[7]对发动机的燃烧室进行冷流实验,对径向速度、脉动速度等物理量进行了实验测量;文献[8]将SSTk-ω湍流模型及其改进形式用于燃烧室湍流流场的数值模拟,并将计算结果与Wilcox和S-A湍流模型进行了对比,得出SSTk-ω计算的燃烧室径向速度分布与实验值一致性最好的结论;文献[9]对凝相粒子加速度进行了理论分析、数值计算及缩比发动机旋转模拟试验,分析了地面模拟过载试验中燃烧室粒子聚集区及旋转试验后的烧蚀部位;文献[10-11]对高含铝固体推进剂低压SRM尾流场复燃进行了数值模拟和实验研究,得到了铝粉引入、粒径和燃烧室压强对羽流温度的影响规律,并与地面试车结果进行了对比。

综上所述,针对SRM工作末期、飞行过载条件下的三维两相内流场研究较少,尤其是在复合过载条件下的粒子沉积部位和运动规律有待进一步深入研究。文中对比研究了SRM在两个工作时刻下的内流场压强、温度、速度、粒子浓度及粒子运动轨迹的分布,重点研究了飞行过载对粒子运动规律及沉积浓度的影响规律。

1 数值计算方法

1.1 控制方程

在含金属复合推进剂的燃烧产物中,粒径分布呈对数正态分布或双峰分布。由于不同尺寸的颗粒有不同的控制方程组,如果按颗粒尺寸连续分布计算两相流流场,则颗粒相的控制方程过多而无法求解。一般处理方法是用多个离散的颗粒群代替真实的连续性分布,计算中不考虑颗粒相的燃烧、蒸发、破碎,不考虑两相之间的组分变化、热化学反应。粒子从药柱燃面抛出后,采用颗粒轨道模型计算粒子的惯性力、拖曳力和重力。

三维非定常可压缩流动的强守恒型N-S方程在直角坐标系下为:

(1)

式中:U=(ρ,ρu,ρv,ρw,ρe)-1;E、F、G为矢通量;Ev、Fv、Gv为粘通量;引入加速度载荷及气固两相流动的动量交换后,源项Q为:

(2)

式中:ρ为燃气相密度,V为燃气相速度;Vp为粒子速度;u、v、w为3个方向上的速度分量;e为单位体积的总能量;gx、gy为加速度分量;∀为网格体积;Np表示一个计算粒子所代表的物理粒子数目;下标“p”表示颗粒相。

1.2 颗粒轨道模型

在颗粒轨道模型中,粒子接触到绝热层后不考虑其能量吸收和损耗,满足动量守恒定理:

(3)

式中:Fp、Fg、Fo分别为粒子受到的拖曳力、重力和过载力。Fpx、Fpy为拖曳力在x,y方向上的分量。

过载力和拖曳力为:

(4)

拖曳系数为:

(5)

积分得到粒子运动轨迹为:

(6)

1.3 湍流模型

SSTk-ω湍流模型属于一种积分到壁面的两方程涡粘性模型,能够适用于逆压梯度变化大的多种物理现象,可应用于粘性内层。对于雷诺数变化范围较大,压力梯度大的情况可提高计算精度和收敛速度。文献[8]将多种湍流模型的计算结果和实验数据进行了对比分析,结果表明,SSTk-ω湍流模型在SRM多相流场中的数值计算结果与实验值吻合最好。SSTk-ω湍流模型表示为:

φ3=F1φ1+(1-F1)φ2

(7)

式中:φ1代表标准k-ω两方程湍流模型;φ2代表变形后的k-ε两方程湍流模型;模式函数F1的计算参见文献[8]。

2 数值计算模型

2.1 网格划分及边界条件

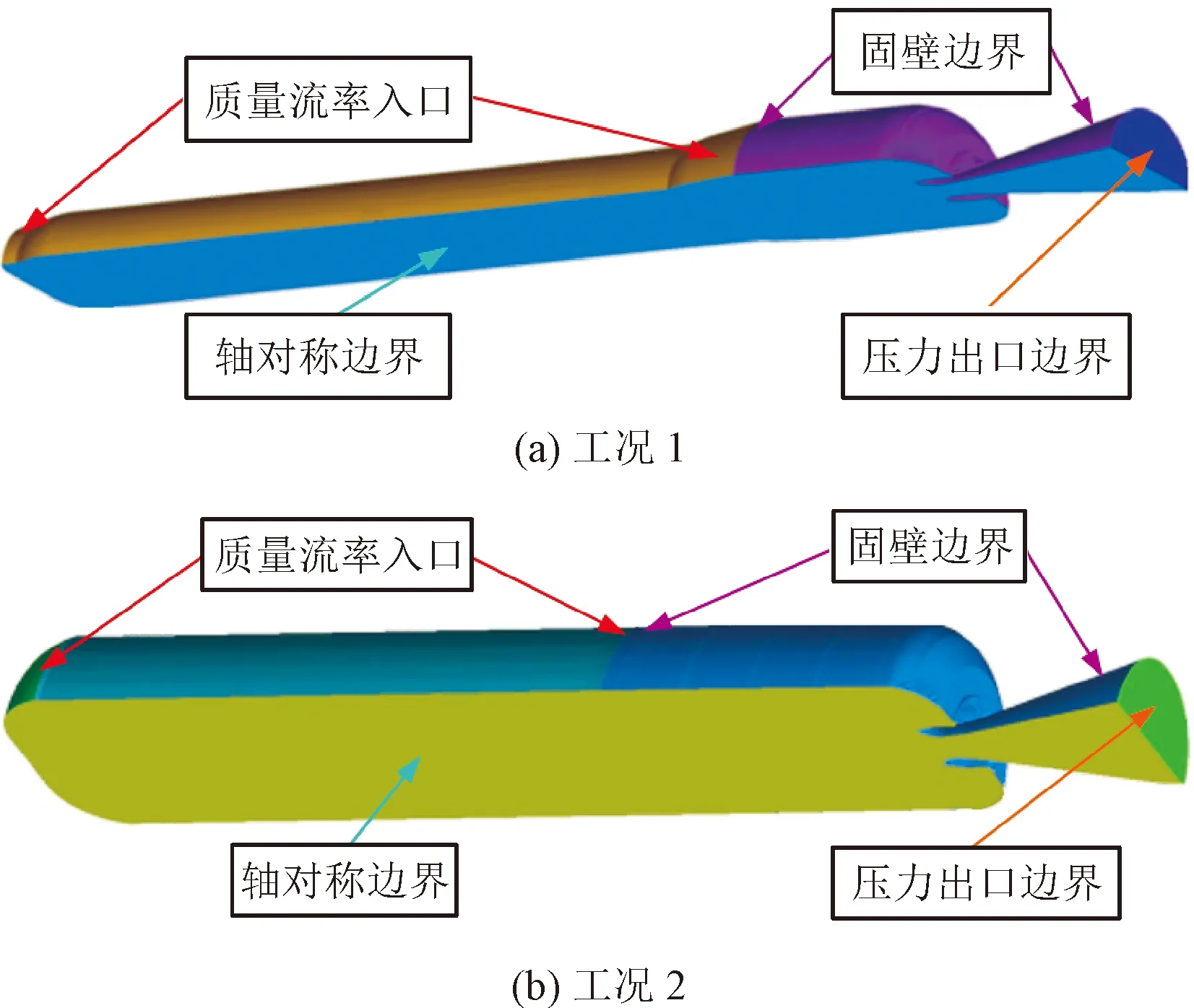

为充分考虑固相粒子对绝热结构的影响,选择SRM工作末期的2个工况作为研究对象,发动机工作时间为42 s,工况1为第38 s,工况2为第40 s。内流场计算区域为发动机外轮廓封闭空间去除药柱结构部分的区域。图1为SRM工作末期两个工况下的1/2三维几何模型及边界条件。

图1 几何模型及边界条件

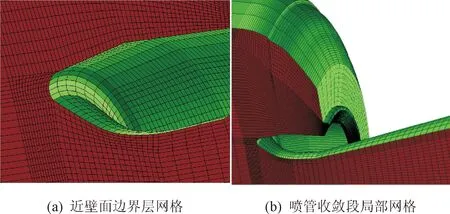

流场的计算域采用六面体结构化网格划分方法,对流场变化剧烈的区域进行局部网格细化处理,在网格交接处采用网格交接面,在贴近壁面区域添加边界层网格。图2(a)、图2(b)为内流场的局部网格划分结果。药柱初始燃面为质量流率入口边界,包括气相质量流率入口和颗粒相质量流率入口,喷管出口为压力出口边界,流场对称面为轴对称边界,其余外边界面为标准绝热壁面边界。

图2 局部网格

2.2 计算方法及数据

离散相介质的流入方向为加质面法线方向,并用完全气体状态方程封闭气相计算模型。为获得颗粒相和燃气相的耦合作用,先对连续燃气流场计算得到收敛解,然后再加入颗粒相,并在一定时间步长内计算颗粒的速度及其运动规律,得到颗粒运动引起的质量、动量及能量通量。利用PSIC方法对两相流场反复迭代计算直至获得收敛解。

计算数据:推进剂密度1 795 kg/m3;燃气定压比热2 900 J/(kg·K);燃烧室压强7.9 MPa;燃气摩尔质量0.02 kg/mol;燃气热导率0.02 W/(m·K);燃气平均黏性系数5×10-5kg/(m·s);颗粒密度3 013 kg/m3;颗粒直径40 μm;颗粒比热1 437 J/(kg·K);颗粒质量流率48.5 kg/s;气相平均摩尔质量0.02 kg/mol;颗粒平均摩尔质量0.308 kg/mol;环境压强35 651.5 Pa。飞行过载条件:轴向5g、横向-10g。

3 数值计算结果分析

3.1 压强、温度及速度分布

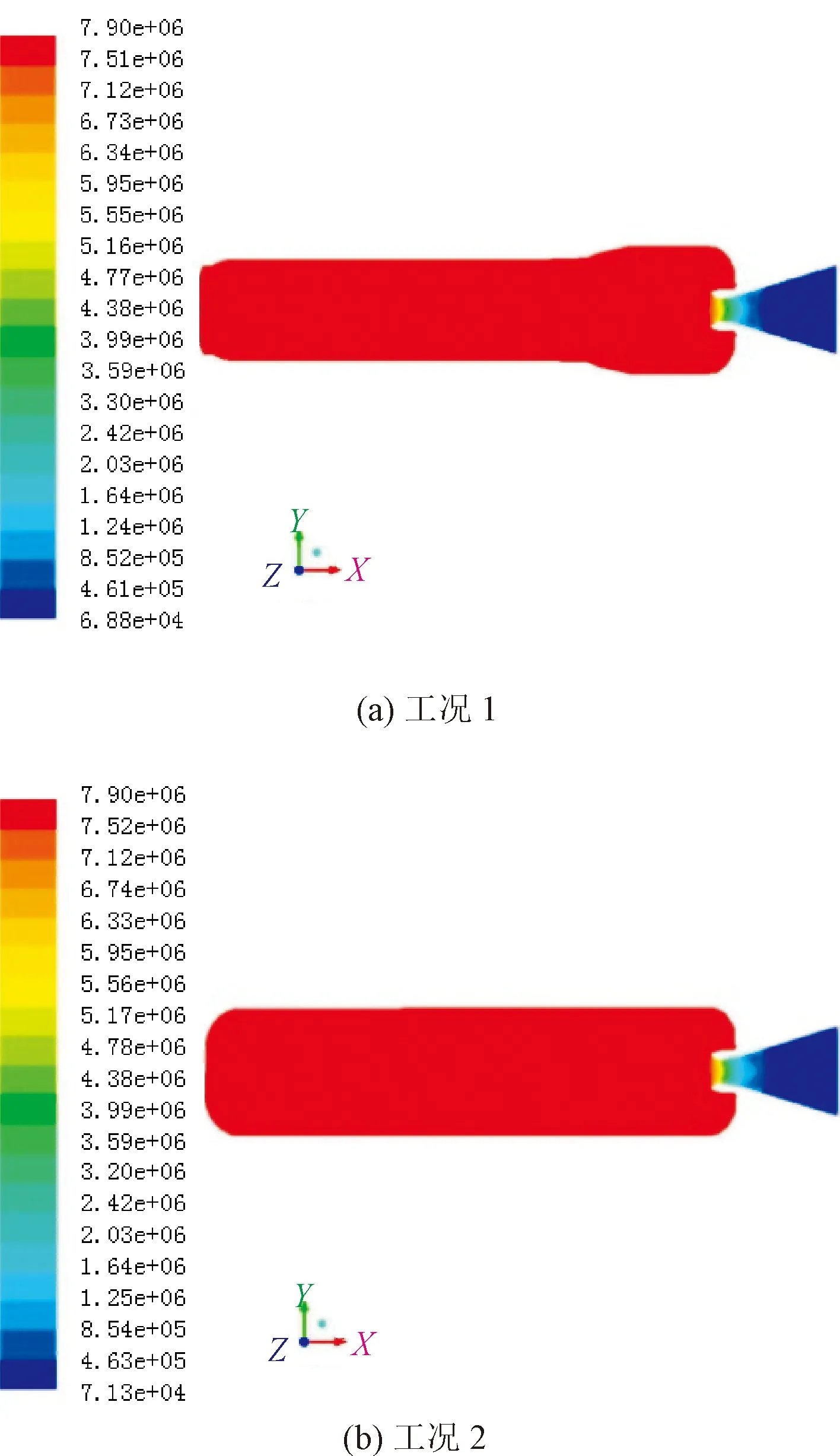

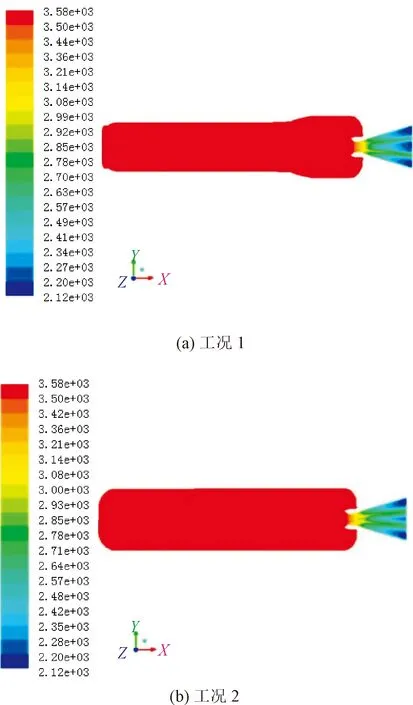

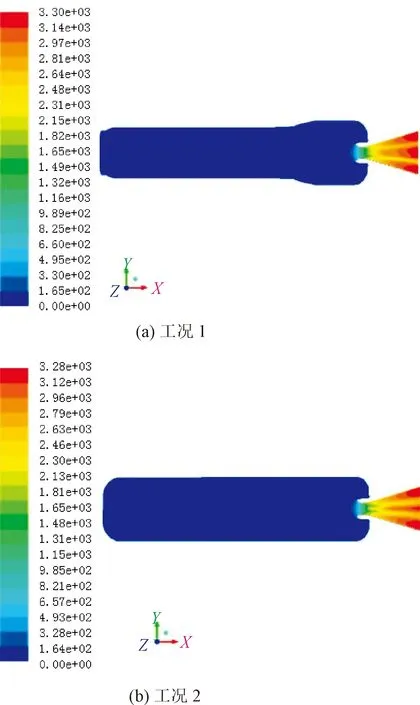

图3~图5分别为SRM内部对称面上的压强、温度及速度分布云图。图中的(a)、(b)分别为工况1模型和工况2模型的计算结果。

图3 两种工况下的压强分布

图4 两种工况下的温度分布

图5 两种工况下的速度分布

结果表明:在喷管绝热壁面上,由于高速燃气射流的粘性阻滞作用,存在较大的速度变化梯度,喷管喉部压强、温度和速度变化梯度最大;两种工况下的燃烧室压强、温度、速度分布规律相近;在燃气相中加入固相粒子后,由于颗粒相的粘性阻滞作用,两相射流的速度增长幅度小于单相射流,从而使两相射流的最高速度小于单相射流的最高速度;由于颗粒相的存在,颗粒温度变化比燃气缓慢,这是由于颗粒相对燃气相温度变化有较大阻滞作用,使得两相流的整体温度比单相流高;发动机燃烧室最高压强为7.9 MPa,峰值高温度接近3 600 K;距发动机头部0.3 m范围内,燃气速度小于10 m/s,距发动机头部2 m范围内,燃气速度小于100 m/s,喷管出口最高速度达到3 300 m/s。

3.2 复合过载对粒子沉积率和运动规律的影响

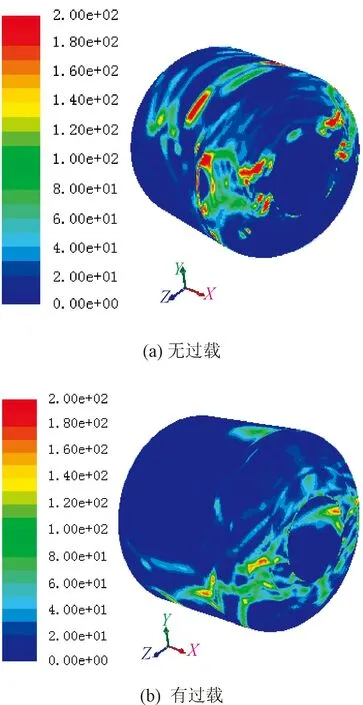

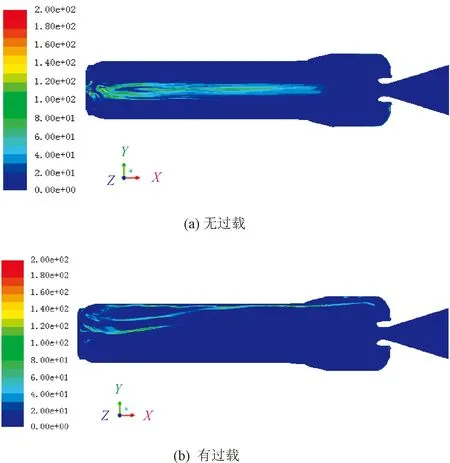

图6和图7分别为发动机后封头和对称面的固相粒子沉积浓度分布云图。图中的(a)、(b)分别为无过载和有过载的模拟结果。

图6 后封头的固相粒子沉积浓度分布

图7 对称面的固相粒子沉积浓度分布

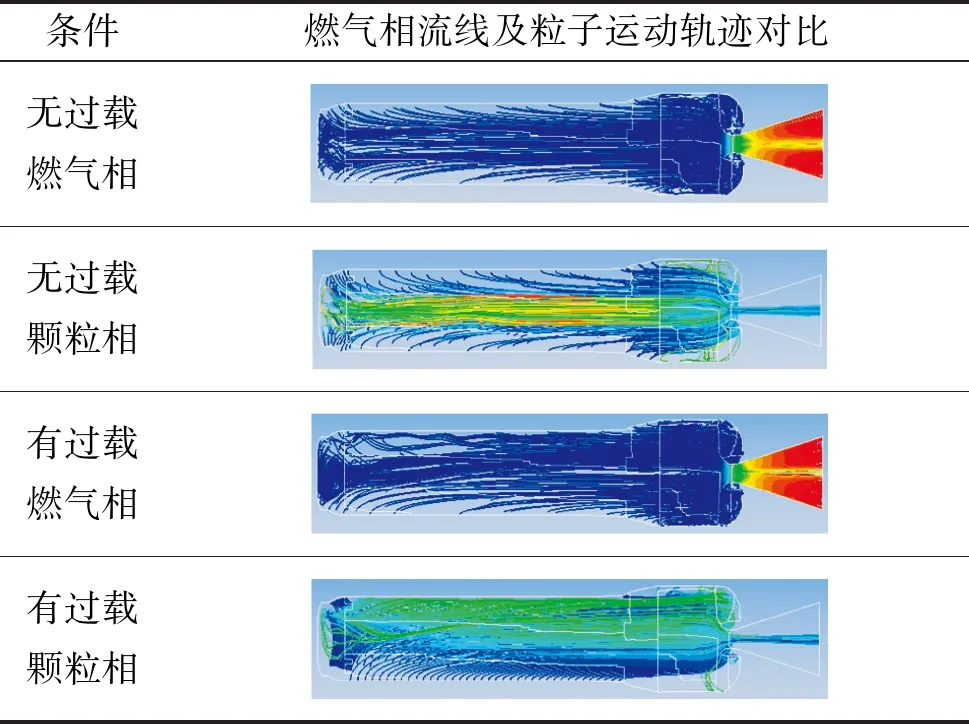

表1为工况1在有过载、无过载两种条件下的燃气相流线和固相粒子运动轨迹。

对比分析可知:在无过载时,流线和粒子轨迹基本呈轴对称分布,但粒子有撞击壁面后反弹的现象,导致后封头的粒子分布呈不规则状态;在复合过载条件下,燃气相和颗粒相的速度呈不对称分布规律,粒子滞后效应明显;在过载反方向聚集大量粒子,造成粒子聚集流及其两侧尺度较大的低速旋涡流动现象;随着过载反方向一侧的固相粒子浓度增加,最高粒子沉积位置在发动机后封头的绝热层内壁;在喷管收敛段和扩张段的气相速度和温度变化率要远大于颗粒相;由于靠近喷管的流场速度较高,该部位燃烧面进入流场的颗粒在短时间内就获得了较高轴向速度,而沿径向的运动距离则很短;因此,在惯性力和飞行过载作用下容易撞击喷管的收敛段,在发动机绝热结构设计中应重点关注。为定量分析复合过载条件对颗粒沉积分布的影响规律,提取SRM对称面的不同偏移距离的面平均粒子沉积浓度,如图8所示。

表1 不同条件下的流线及粒子运动轨迹对比

图8 不同偏移距离的面上平均粒子沉积浓度

对比分析可知:在飞行过载条件下,横向过载反方向一侧的粒子沉积率较高;随着燃面不断推进,在贴近绝热层壁面位置处的面平均粒子沉积浓度呈升高趋势;工况1模型最高平均粒子沉积浓度为27.02 kg/m3,工况2模型最高平均粒子沉积浓度为30.2 kg/m3。

4 结论

通过仿真分析SRM工作末期在飞行过载条件下的气固两相内流场,得到以下结论:

1)在喷管绝热壁面处,由于高速燃气流的粘性阻滞作用,存在较大速度梯度;距发动机头部0.3 m范围内,气流速度小于10 m/s,距发动机头部2 m范围内,气流速度小于100 m/s。喷管出口的气流速度达到3 300 m/s。

2)在飞行过载条件下,装药表面承载方向集聚大量粒子,造成粒子聚集流及其两侧尺度较大的低速旋涡流动现象,这种旋涡流动结构对颗粒运动轨迹的影响较大,随着燃面不断向绝热层壁面推移,在贴近壁面位置处的面平均粒子沉积浓度呈升高趋势;粒子向着横向过载方向的反方向运动,滞后效应明显,容易撞击喷管收敛段。