乳化沥青冷再生混合料旋转压实方法关键指标分析

2018-08-27潘向华

潘向华

(广西路建工程集团有限公司,广西 南宁 530001)

0 引言

目前,乳化沥青冷再生技术作为有效处理废旧沥青混合料的手段之一,在欧美等发达国家得到了大量的应用,该技术不仅解决了废旧材料污染环境等问题,而且在提高自然资源利用效率的同时又保护了生态环境。

由于回收的沥青混合组分结构变化较大,导致再生沥青混合料的配合比设计与常规热拌沥青混合料设计存在较大的变化,成型试件的各项性能指标具有显著的差异,且国内外未形成统一的标准,国外应用较多的国家也仅仅限于经验性设计方法和区域性的应用方法。如美国沥青再生协会(ARRA)研究提出了修正马歇尔法、修正维姆法、俄勒冈州估算设计法等[1]。陈晓刚通过分析发现《公路沥青路面再生技术规范》(JTG F41-2008)的二次击实方法会破坏水泥水化物的结晶结构,影响再生混合料后期强度[2]。

综上所述,我国对旋转压实成型方法在乳化沥青冷再生混合料的研究较少,本文通过分析旋转压实次数、拌合物用水量及乳化沥青用量等关键因素,提出了旋转压实方法在配合比设计中应用的可行性,具有重要的研究意义。

1 试验方案

(1)本文选择乳化沥青为阳离子慢裂乳化沥青,其各项技术见表1,选择再生旧料为某高速公路上面层铣刨料,其技术指标满足《公路沥青路面设计规范》(JTG D50-2017)和《公路沥青路面再生技术规范》(JTG F41-2008)[3-4]的相关要求。水泥选择P.O32.5的普通硅酸盐水泥(见表2),拌合用水为生活饮用水。

表1 乳化沥青技术指标表

表2 水泥技术指标表

(2)通过选择旋转压实仪(SGC)成型乳化沥青冷再生混合料试件,选择中粒式级配为研究对象,成型试件直径150 mm,旋转角度1.25°,转速30 r/s,依据JTG F41-2008技术要求进行标准养生[5];研究通过改变旋转压实次数、乳化沥青用量及拌合用水量等因素对劈裂强度、空隙率等指标的影响,确定旋转压实成型方法在乳化沥青冷再生混合料中应用的有效性和相关技术参数。

2 试验结果与分析

2.1 旋转试验压实次数指标分析

研究不同压实次数(30次、50次、70次和100次)对空隙率指标、劈裂强度指标的影响规律,并采用常规马歇尔试验数值进行对比,试验结果见图1、图2。

图1 空隙率指标随压实次数变化曲线图

图2 劈裂强度指标随压实次数变化曲线图

图1、图2分别描述了乳化沥青含量3.5%时不同压实次数下空隙率、劈裂强度值变化结果,分析可知:

(1)旋转压实次数对空隙率具有显著影响,随压实次数的增加,空隙率呈显著下降趋势。且随着压实次数进一步增加,空隙率变化幅度逐渐降低,在30~70次范围内,空隙率下降幅度显著;而在70~100次范围内,空隙率值变化较小,在旋转压实50次的空隙率值(10.3%)与马歇尔击实结果相接近(马歇尔试验空隙率为10.4%)。

(2)旋转压实次数增加能够有效改善混合料压实度,空隙率指标下降,但该指标的下降幅度与旋转压实次数具有一定的合理范围,超出该范围并不能良好地改善其密实程度。如旋转压实100次的空隙率值降低了3%(与旋转压实70次相比),而旋转70次的空隙率值则降低了18%(与旋转压实30次相比)。

(3)随着旋转压实次数的增加,劈裂强度指标呈增加趋势变化(见图2)。在旋转压实70次和100次,劈裂强度值分别提高了约22.4%和23.9%(与旋转压实30次相比),说明压实次数的增加能够有效提高混合料的力学强度,但旋转压实100次改善效果与70次相接近。

汇总上述结果,旋转压实次数对空隙率存在直接影响,旋转压实50次的空隙率值与常规马歇尔结果相接近,采用旋转压实70~100次成型试件,能够降低空隙率10%左右。结合劈裂强度指标结果,推荐合理的旋转压实次数为70~90次。

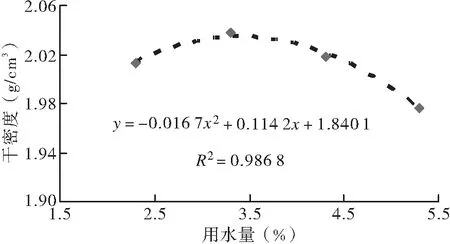

2.2 拌合用水量指标分析

乳化沥青冷再生混合料现场拌合过程中,合理添加用水量能够明显提高再生混合料的可压实性能、施工和易性及路用性能[6]。本文通过旋转压实方法和重型击实方法分析拌合用水量对体积参数的影响,试验结果见图3、图4。

由图3可知:

(1)成型方式的改变对乳化沥青混合料的最大干密度和最佳含水量存在不同的影响,采用旋转压实方法成型试件的最大干密度值高于重型击实方法,而对应的最佳含水量值小于重型击实方法。如重型击实方法最大干密度值和最佳含水量分别为2.035 g/cm3和3.5%,而旋转压实方法的为2.108 g/cm3和2.8%。由此可见,旋转压实方法能够进一步提高试件压实密度,且能够降低用水量0.7%。

(2)旋转压实成型方法的原理主要为对混合料施加揉搓压力,通过改变旋转角而相互作用,而重型击实的基本原理为垂直压力直接作用于混合料表面,依靠上下嵌挤进行压实。研究表明旋转压实方法能够较好地模拟现场压路机碾压作用。根据现场施工过程观察发现采用击实试验确定的最佳用水量不易控制,现场拌合料含水量偏大、碾压过程中泌水的现象时有发生。采用旋转压实方法控制最佳含水量能够降低或避免上述现象。为进一步分析含水量对其他性能影响,图4描述了采用旋转压实方法成型试件的干湿劈裂强度比随用水量变化的趋势。

(a)重型击实试验

(b)旋转压实试验图3 干密度随用水量变化曲线图

图4 干湿劈裂强度比随用水量变化曲线图

(3)用水量对干湿劈裂强度比具有显著影响,其随用水量的增加呈先增加后降低的趋势,符合二次函数关系曲线,最大值为0.92,最佳用水量为2.8%,这与上述最大干密度分析结果相一致,说明只有在最佳含水量条件下,试件的干湿劈裂强度比指标才能得到有效保证。因此,本文提出采用旋转压实方法成型乳化沥青冷再生混合料,确定最佳用水量,能够显著提高混合料压实密度,降低用水量,进一步保证干湿劈裂强度比指标的可靠度。

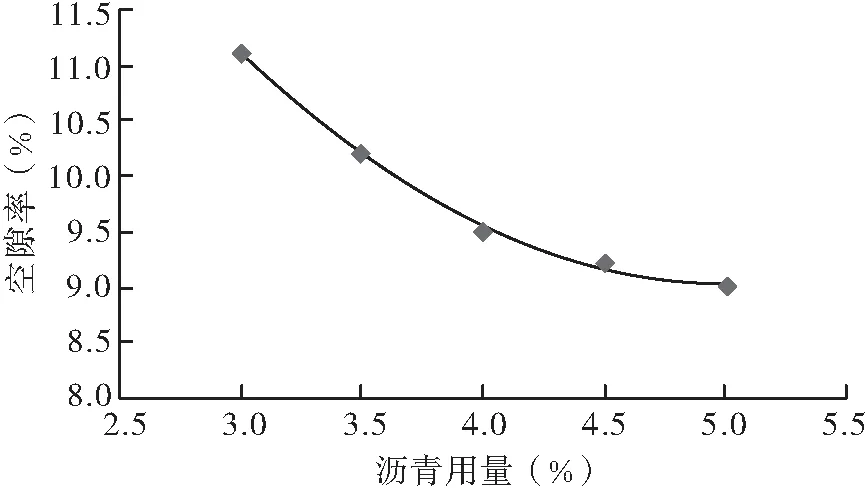

2.3 乳化沥青用量指标分析

依据上述研究成果,试验选择旋转压实70次,成型温度25℃,最佳拌合用水量2.8%,不同乳化沥青用量条件下(3.0%、3.5%、4.0%和4.5%),结合空隙率指标和干湿劈裂强度比指标确定最佳乳化沥青用量,结果见图5、图6。

图5 空隙率指标随乳化沥青用量变化曲线图

图6 干湿劈裂强度比指标随乳化沥青用量变化曲线图

图5、图6分别描述了空隙率指标和干湿劈裂强度指标随乳化沥青用量的变化结果,分析可知:

(1)随着乳化沥青用量增加,空隙率值呈显著下降趋势,乳化沥青含量在3.0%~4.0%时,空隙率变化幅度较大(二者差值为1.2%),而在4.0%~4.5%时空隙率变化值较小,差值仅为0.2%,说明乳化沥青用量的增加能够良好改善混合料的空隙率值,且乳化沥青含量对空隙率影响具有一定范围的敏感性,在合理范围内可采用乳化沥青上限进行有效控制空隙率,但超过该范围,对空隙率的改善效果并不显著。

(2)随着乳化沥青用量的增加,干湿劈裂强度值呈凸曲线状态,干湿劈裂强度比存在最大值为92.1%,所对应的乳化沥青用量为4.1%,与其相对应的空隙率为9.5%。这说明合理的沥青用量保证了混合料具有良好的和易性,旋转次数的增加对混合料空隙率提高具有良好的变化规律,而干湿劈裂强度值的变化正是上述分析结果的直接反映[7]。

(3)结合旋转压实次数、拌合用水试验成果,提出采用旋转压实次数70~90次、成型温度25 ℃、最佳用水量为2.8%、乳化沥青用量4.1%成型试件,经过标准养护并进行性能验证,早期强度与路用性能均满足规范要求。

3 结语

(1)研究提出旋转压实方法成型乳化沥青冷再生混合料,分析了旋转压实次数、最佳拌合用水量及乳化沥青用量等关键参数变化规律影响,与普通马歇尔方法相比,旋转压实方法能够有效提高乳化沥青混合料密实度,降低拌合水用量和空隙率。

(2)旋转压实次数对空隙率指标、劈裂强度指标存在较大影响,随旋转压实次数增加,空隙率值呈下降趋势,劈裂强度值呈增加趋势,且在70~90次范围内,二者的变化幅度趋于稳定,空隙率值约为10%,劈裂强度值约为0.80 MPa。

(3)随拌合用水量的增加,最大干密度指标和干湿劈裂强度比指标呈先增加后降低的趋势,二者均具有最大值,最佳拌合用水量为2.8%时,二者的值分别为2.108 g/cm3和0.92%。

(4)随乳化沥青用量的增加,空隙率指标呈线性降低趋势,干湿劈裂强度比指标呈先增加后降低的趋势。依据干湿劈裂强度比指标,在最大值92.1%对应沥青用量为4.1%,与其相对应的空隙率为9.5%。