钼粉团聚体对钼圆片组织的影响

2018-08-24史振琦黄晓玲

史振琦,黄晓玲,刘 涛

(金堆城钼业股份有限公司,陕西 西安 710077)

0 引 言

由于钼的强度高、导热导电性能良好,而且具有与硅相近的膨胀系数,故被用作硅整流元件和可控硅元件的基片材料(硅片的支撑体——钼圆片)[1]。在实际生产过程中,钼圆片表面常出现有不规则白斑(工业上称雪花斑)、规则白斑(工业上称鱼鳞斑)、花岗岩样白斑(工业上称花岗岩斑)等斑类缺陷(见图1)。其中行业内公认的鱼鳞斑、花岗岩斑均为开坯温度过高,使得晶粒在高温下过度长大而形成此类斑纹[2]。而雪花斑的形成原因,一直以来未有定论:有研究表明是研磨剂Al2O3的刮伤所致[3],也有研究表明是钼粉中的Fe、O、Ni等杂质过高导致的[4],还有研究表明是加工工艺导致的一种疏松状组织[5]。因此本文通过对钼粉、钼烧结制品、钼圆片进行微观组织结构分析,研究钼圆片雪花斑形成的实质原因。

1 实验方法

实验选取标准为GB/T 3461-2016牌号为Mo-1的75 μm筛下钼粉以及对该Mo-1钼粉进行超声振动45 μm筛下和筛上钼粉作为研究对象,按照粉末冶金的方式,经冷等静压机压制成型,中频炉烧结成钼板坯样品,再经过四辊轧机轧制开坯,冲压、研磨等工序加工成钼圆片。

实验设备采用电子扫描电镜,通过对Mo-1牌号的75 μm筛下钼粉、超声振动45 μm筛下和筛上钼粉,进行SEM分析,观察粉末团聚情况;然后,通过对比3种钼粉制备的烧结钼板坯的电镜照片,研究粉末团聚对烧结制品的影响;最后,对比3种烧结钼板坯制备钼圆片的表面及纵断面电镜照片,研究雪花斑钼圆片斑纹的形成原因。

图1 钼圆片不同斑纹缺陷对比

2 实验结果及分析

2.1 钼粉微粒子的团聚

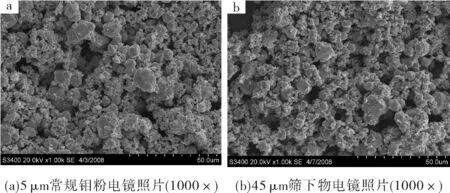

图2为常规75 μm筛下钼粉与超声波振动45 μm筛下钼粉微观形貌对比,由图2可以看出,常规钼粉的大小颗粒分布差异很大,且小颗粒钼粉占据较多,而小颗粒钼粉中又有很大一部分是微粉粒子,由于微粉粒子的比表面能高,表面原子活性大,因此钼粉中的微粉粒子之间很容易发生吸附而团聚,且分散性很差,而又有一些超微粉粒子吸附在微粉粒子周围,在钼粉还原过程中的温度能够使这些超微粉粒子之间有一定的烧结颈出现,导致微粉粒子在被还原成钼粉的同时形成有烧结颈出现的团聚而不是简单的粉末粘接团聚[7]。经超声波振动45 μm筛下的钼粉,从电镜照片可以看出钼粉中一般的粘接团聚体,通过超声波的震动已被打散。

图2 常规钼粉与超声振动筛分后钼粉形貌

图3为45 μm筛上物在1 000倍和200倍扫描电镜下的钼粉微粒子团聚状态。由图3可以看出,钼粉筛上物全部为有烧结颈出现的微粉颗粒的团聚体,且微粉颗粒的粒度均在1 μm以下。

图3 钼粉筛上物电镜照片

2.2 烧结组织的对比

一般来说,要想获得性能良好的烧结制品,要求粉末粒度分布窄、粒子球形度高、且粉末团聚体少、化学成分均匀等,如果粉末粒度分布范围宽,则烧结时极易发生粒子反常长大现象。

图4为本次3种实验钼粉按照相同压制、烧结工艺制备的样品电镜,可以看出钼粉的微粉颗粒团聚体(见图2、图3),在烧结过程中直接干扰着样品微观组织结构的形成。

由图4(b)可以看出,经过45 μm超声波筛下的粉末,其烧结样品完全维持了原始微粉粒子的细晶状态,样品的密度达到9.8 g/cm3以上;且硬度比常规钼烧结制品硬度大,常规钼烧结制品硬度为47~49 HRC,而此细晶的样品硬度达到52~54 HRC,且具有良好的韧性。这主要是因为微颗粒容易形成与粗颗粒不同的晶体结构或相结构,微颗粒易形成fcc晶体结构,而大颗粒粉末易形成bcc晶体结构,因此微颗粒形成的晶体结构更稳定。

图4 烧结样品的断面扫描形貌

相关文献也提到[8]:烧结过程中团聚体内的微颗粒首先发生烧结转移,同时团聚体的外部颗粒在烧结的过程中与大颗粒熔合长大,团聚体周边的微粉粒子消失形成大晶组织,且大颗粒钼粉达到一定的温度时随着气体元素及杂质的挥发,烧结制品开始烧结收缩,导致包裹在烧结制品内部的团聚体外,形成一个完整的大晶壳体,使得团聚体内的微粉粒子长大的空间有限,因此形成了烧结制品团聚体为小晶粒、周边为大晶粒的不均匀组织结构。

2.3 塑性加工变形的对比

本次实验选取雪花斑钼圆片样品为研究对象,分别对腐蚀前(a1、a2)、双氧水浅腐蚀(b1、b2)、双氧水深度腐蚀(c1、c2)的斑纹过渡区及斑纹内部进行扫描电镜分析,见图5。

样品钼圆片的轧制工艺为开坯温度1 200 ℃,总变形量为64%,从图5的扫描电镜照片分析:烧结过程中出现的细晶团聚体在开坯轧制过程中没有发生塑性变形,还保持原来烧结状态的晶粒形貌,因而与发生塑性变形的晶粒共同形成了组织不均的状态[9]。从雪花斑不同腐蚀程度的电镜照片可以推出,未发生变形的晶粒,随着腐蚀程度的加深,逐渐显现(图5中的a2、b2、c2)。从而可得出雪花斑为团聚的微粉粒子烧结后,在轧制过程中没有发生塑性变形,微观上看为细晶颗粒的团聚,具体表现为组织不均,宏观上观察为雪花斑。

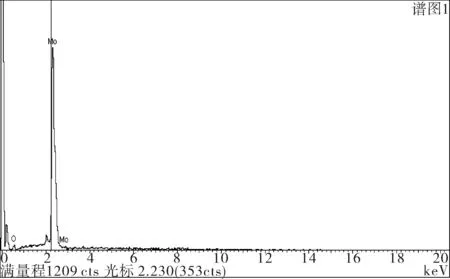

为排除异项杂质引起斑纹的因素,使用电子探针对有雪花斑的部位进行表面、内部、纵断面进行能谱分析(见图6),均未发现高含量异项杂质,因此可以说明雪花斑区域不存在杂质富集现象,均为纯钼。

2.4 钼圆片斑类缺陷的实质

相关研究结果表明[9]:所有的钼圆片斑类缺陷无论是雪花斑、鱼鳞斑、花岗岩斑,实际上是钼圆片的表面组织缺陷,由于钼圆片在开坯前的毛坯组织不均,而开坯过程中,所需的金属塑性变形温度不一致,造成金属在同一温度下开坯时颗粒的变形不一样,因此表现在钼圆片表面的是粗糙不均匀组织结构。

图6 雪花斑的EDS分析

用肉眼观察,雪花斑无规则的分布在钼圆片的表面,大小不均,有明亮斑点的地方没有正常区域的金属光泽;而通过对斑纹断面的SEM分析,其实质是微颗粒的团聚体,在后续的加工过程中塑性变形不够,造成组织不均,从而形成雪花斑。

3 结 论

(1)粉末粒度分布窄、粒子球形度高、粉末团聚体少可获得性能良好内部组织均匀的烧结制品,大大降低了雪花斑缺陷钼圆片的出现概率。

(2)钼圆片的雪花斑点本质上是微分粒子的团聚体,在烧结过程中形成细晶晶粒的团聚,该团聚体在后续的轧制过程中,由于轧制工艺的不合理,导致细晶颗粒团聚没有发生塑性变形,造成钼圆片表面及内部组织不均,直观表现为雪花斑。

(3)常规生产的钼金属均为多晶体,其体内的晶粒越细,晶界区所占比率就越大,金属的强度、硬质也就越高,故细晶材料所需的变形需要比常规材料变形的开坯温度高、压下量大、压下力也大。

(4)通过研究钼圆片雪花斑不同程度的腐蚀情况以及EDS分析,可以确定雪花斑处的组织成分为钼元素,没有异相杂质出现。