基于混沌蚁群算法的冷藏车光伏储能混合制冷系统优化设计

2018-08-21何仁,杨柳

何 仁,杨 柳

(江苏大学汽车与交通工程学院,镇江212013)

0 引 言

2014年底国家财政部 、发展改革委等10个部门联合发布了《关于进一步促进冷链运输物流企业健康发展的指导意见》,2016年国家商务部官方网站公示了中国数十个省市的冷链物流发展将获得数亿元中央财政资金支持,同年,中共中央发布的一号文件《关于落实发展新理念加快农业现代化建设实现全面小康目标的意见》中提到加快构建跨区域冷链物流体系的建设。在政策鼓励冷链物流快速发展的背景下,冷藏车市场需求日益增加。

冷藏车由于带有制冷机组,其能耗和排放都比普通货车大[1-5],普通冷藏车仍依靠化石燃料提供动力来源。太阳能近年来发展迅速,夏季太阳能资源丰富,而夏季冷藏车的需求也会增大,因此,将太阳能和冷藏车的结合应用值得关注。目前针对太阳能应用于冷藏车的研究比较少,叶剑锋等[6]提出了一种太阳能轻型冷藏保温车,并对整车结构进行了匹配设计;许兆棠等[7]提出了在果蔬冷藏车上应用太阳能半导体制冷系统,其通过太阳能电池板发电给半导体制冷器供电制冷;刘志强[8]设计了一种太阳能轻型冷藏车,仿真发现在ECE_EUDC路况下,该太阳能冷藏车只能行驶71 km,速度基本维持在30 km/h左右。

影响太阳能冷藏车商业化的主要因素有 2个:①光伏发电量不足;②制冷系统能耗过高。为解决以上问题,本文设计了一种冷藏车混合制冷系统,在试验验证混合制冷系统模型正确性的基础上,提出了 2个适用于冷藏车混合制冷系统的评价指标,并将评价指标统一为目标函数,采用混沌蚁群算法进行混合制冷系统优化设计,实现整个系统更加节能经济的目标。

1 冷藏车混合制冷系统

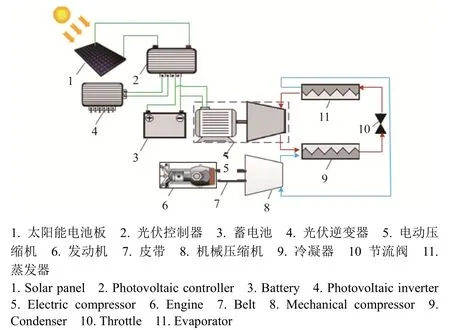

江苏省汽车工程重点实验室与镇江飞驰汽车集团有限责任公司合作开发的一种基于双压缩机的混合制冷系统的冷藏车如图 1所示,整个系统主要由机械压缩机、发动机、电动压缩机、冷凝器、蒸发器、节流阀、光伏发电储能系统(包括太阳能电池板、光伏控制器、蓄电池、光伏逆变器)等组成,结构原理如图2,其中电动压缩机和机械压缩机为并联结构,共用一套冷凝器、蒸发器和节流阀。机械压缩机是由发动机通过皮带轮驱动,电动压缩机由一套光伏发电储能系统驱动,其中光伏控制器控制蓄电池的充放电过程,光伏逆变器将蓄电池的低压直流电转换成电动压缩机工作需要的高压交流电。考虑到太阳能电池发电的实时性和局限性,将太阳能电池发电量存储于蓄电池中,在晚上或者装卸货等长时间停车时,由蓄电池驱动电动压缩机工作制冷,机械压缩机停止工作;而正常行驶时,使用发动机带动机械压缩机工作制冷,电动压缩机停止工作。

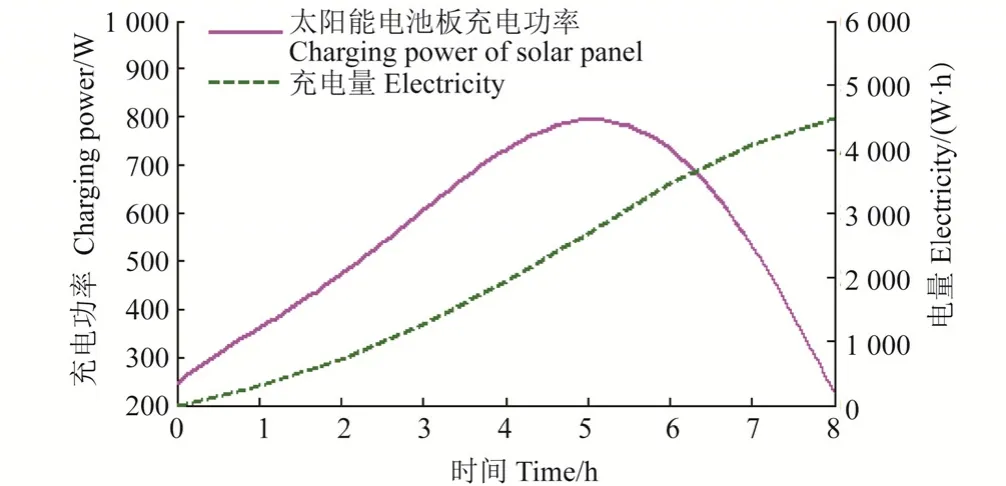

在4月某晴天进行太阳能电池板给蓄电池充电测试,图3为太阳能电池板充电功率曲线以及累积充电量曲线,太阳能电池板充电功率随时间的推移先上升后减小,测试当天太阳能电池板一共给蓄电池的充电量为 4.45 kW·h。将这些电量全部用于驱动电动压缩机工作,在4.13 h后,蓄电池电压达到 43.5 V,停止放电。因此,光伏发电储能系统全天发电量仅能供电动压缩机工作4.13 h左右,尤其在晚上司机休息时,不足以支撑制冷系统整晚工作,进而必会影响车厢内冷藏货物的质量,导致这个问题的原因有 2个:①样车采购的是市场上已经封装成型的电池板,受车顶形状限制并不能将车顶铺满,余留了很多空间,导致光伏发电量较少;②样车选用的是市场上已有的制冷机,没有根据车厢实际情况定制制冷机,导致制冷系统能耗偏高。因此,在通过试验验证冷藏车混合制冷系统模型正确性的基础上,有必要对冷藏车混合制冷系统进行优化设计,降低其能耗,增加光伏发电量,使其更加节能经济。

图1 冷藏车混合制冷系统样车Fig.1 Prototype of hybrid refrigeration system for refrigerator car

图2 混合制冷系统结构图Fig.2 Structure of hybrid refrigeration system

图3 太阳能电池板充电功率和充电量曲线Fig.3 Curves of photovoltaic charging power and electricity

2 冷藏车混合制冷系统模型与试验验证

2.1 冷藏车混合制冷系统数学模型

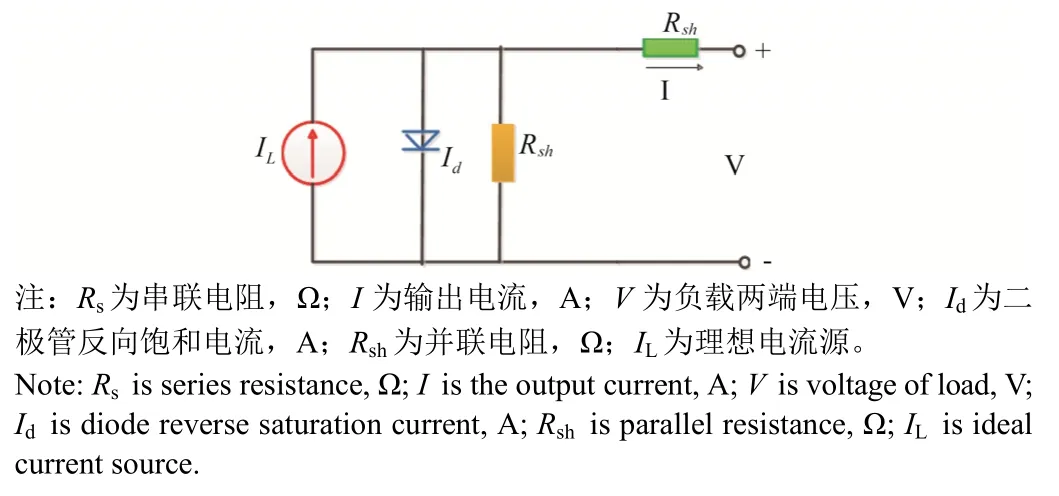

太阳能电池通用模型如图4所示:

图4 太阳能电池模型Fig.4 Model of solar cell

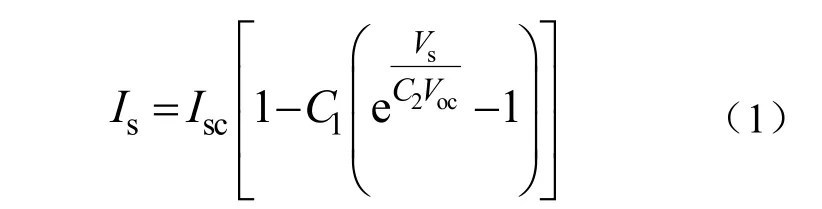

在研究太阳能电池实际问题时,经常用的是结果相对更准确的工程数学模型[9-11]:

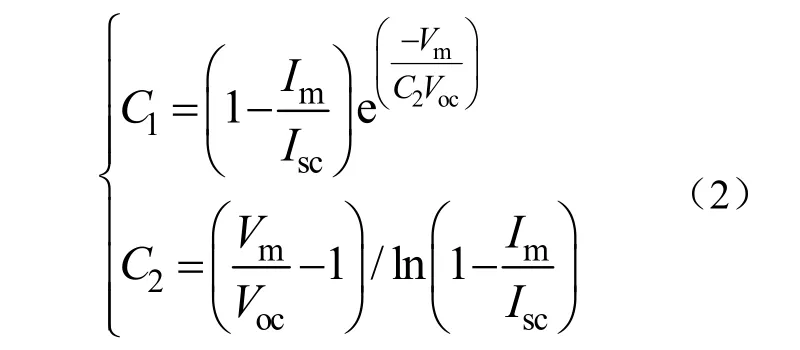

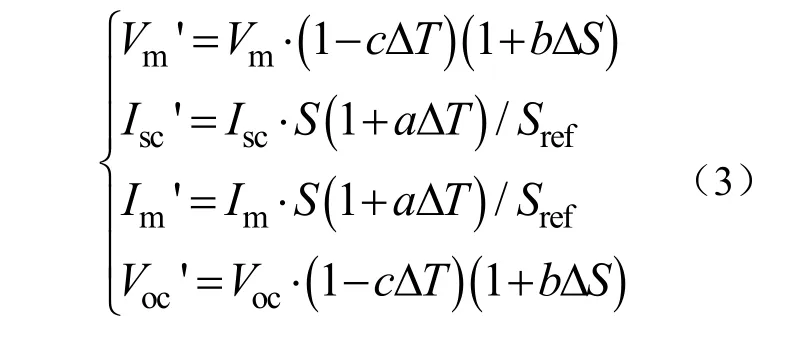

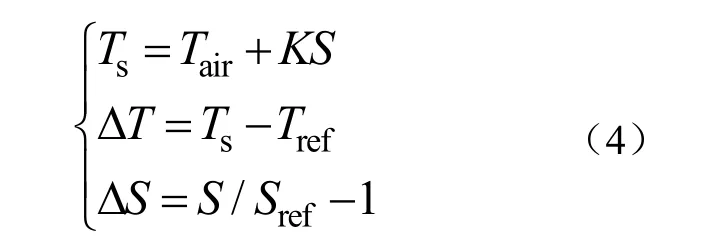

其中,中间变量C1和C2可以表示为:式中Voc为太阳能电池开路电压,V;Vm为太阳能电池最大功率点工作电压,V;Isc为太阳能电池短路电流,A;Im为太阳能电池最大功率点工作电流,A;Is为太阳能电池输出电流,A;Vs为太阳能电池输出电压,V。

式(1)为标准试验状态(太阳辐射强度为1000 W/m2,环境温度为25 ℃)下得出的太阳能电池输出特性,而实际应用中,太阳能电池的输出特性受太阳辐射强度与电池温度变化的影响,因此,对Voc、Vm、Isc、Im进行修正[10-11]:

其中,

式中Ts为电池工作时的温度,℃;Tref为标准测量条件下电池温度,℃;S为太阳辐射强度,W/m2;Sref为标准测量条件下太阳辐射强度,W/m2;K为电池的温度随光强的变化系数;Tair为外界空气温度,℃;ΔT为温度差,℃;ΔS为太阳辐射强度差,W/m2;a、b、c均为常数。

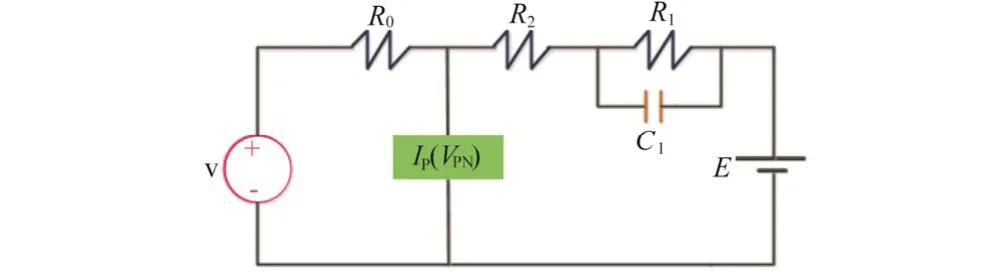

蓄电池作为系统储能件,其三阶动态模型[12]如图 5所示,模型参数不多但是能够精确表达蓄电池充放电时的动态特性。

图5 蓄电池三阶动态模型Fig.5 Three order dynamic model of battery

注:v为理想电压源;E为蓄电池端电压,V;VPN为寄生支路电压,V;Ip为寄生支路电流,A; R0, R1, R2为电阻,Ω;C1为电容,F。

Note: v is ideal voltage source; E is terminal voltage of battery, V; VPNis parasitic branch voltage, V; Ipis parasitic branch current, A; R0, R1, R2is resistance, Ω; C1is capacitance, F.

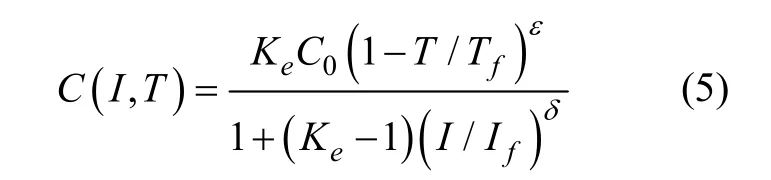

蓄电池的容量表述如下:

式中C0为0°以参考电流If放电时的容量,A·h;T为电解液温度,K;Tf为电解液冰点温度,K;I为充放电电流,A;Ke, ε, δ为经验参数。

离网光伏三相逆变器拓扑结构如图6,主要由直流电压源、逆变桥、滤波电路及负载4部分组成。图6中,S1~S6为全控型开关。

图6 离网光伏三相逆变器拓扑结构Fig6 Topology structure of off-grid photovoltaic three-phase inverter

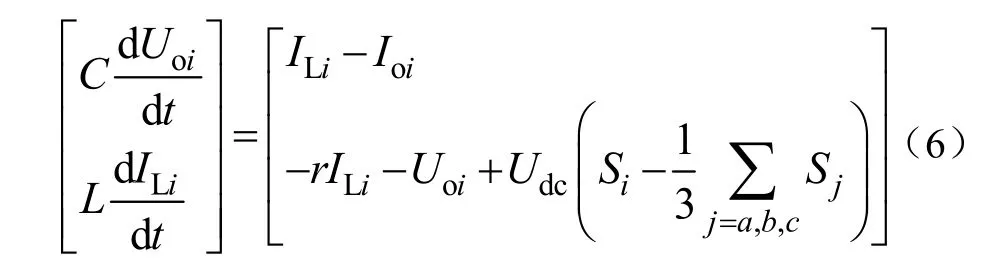

根据图 6可得离网光伏三相逆变器运行模式下的数学模型[13]:

式中r为单相滤波电感的等效电阻,Ω;ILi为流过i相电感电流,A;Ioi为逆变器输出的i相电流,A;Uoi为逆变器输出的i相电压,V; Si为i相桥臂上开关的状态,i=a,b, c。

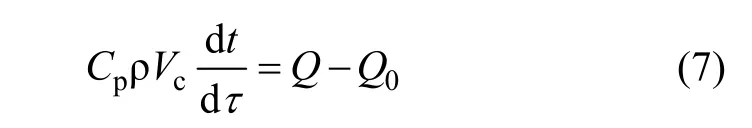

由于冷藏车车厢的长宽高远大于其厚度,因此假设车厢传热为一维传热[14-16],其动态模型如图 7。 基于热力学第一定律,建立冷藏车厢降温过程的热平衡动态方程[17]。

式中Q0为制冷量,W;ρ为空气密度,kg/m3;Vc为车厢总体积,m3;Cp为空气定压比热容,J/(kg·K);t为车厢空气温度,K;τ为时间,s;Q为车厢热负荷,W。

图7 车厢制冷模型Fig.7 Model of refrigerated carriage

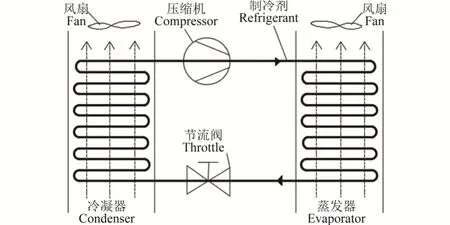

此外,从制冷系统原理图 8中可以看出,冷凝器和蒸发器的原理都是通过内部制冷剂相变来与外部空气进行热交换。蒸发器内制冷剂液体吸收车厢内空气热量而蒸发,以此达到制冷效果,冷凝器内制冷剂蒸汽遇外界空气发生冷凝,将热量释放出去。

图8 制冷系统原理图Fig.8 diagram of refrigeration system

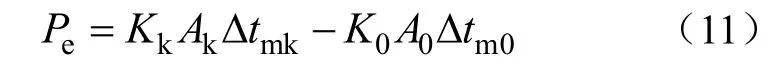

由能量守恒定律可以得知,蒸发器/冷凝器内制冷剂吸收/释放的热量与蒸发器/冷凝器外空气释放/吸收的热量是相等的[18-19],忽略制冷剂在蒸发器和冷凝器内制冷剂热阻和导热热阻,假设风扇一直在一定功率下工作,即将空气流速看成是定值,使用蒸发器和冷凝器空气侧换热量表征蒸发器和冷凝器的换热量,可得:

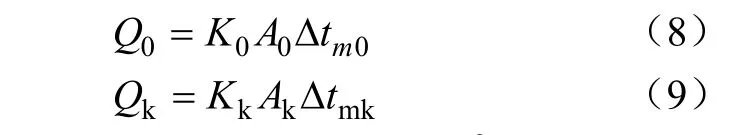

式中 K0为蒸发器平均对流传热系数,W/(m2·K);Δtm0为空气与蒸发器管壁之间的平均温差,K;A0为蒸发器换热面积,m2;Kk为冷凝器平均对流传热系数,W/(m2·K);Δtmk为空气与冷凝器管壁之间的平均温差,K;Ak为冷凝器换热面积,m2。

2.2 冷藏车混合制冷系统模型验证

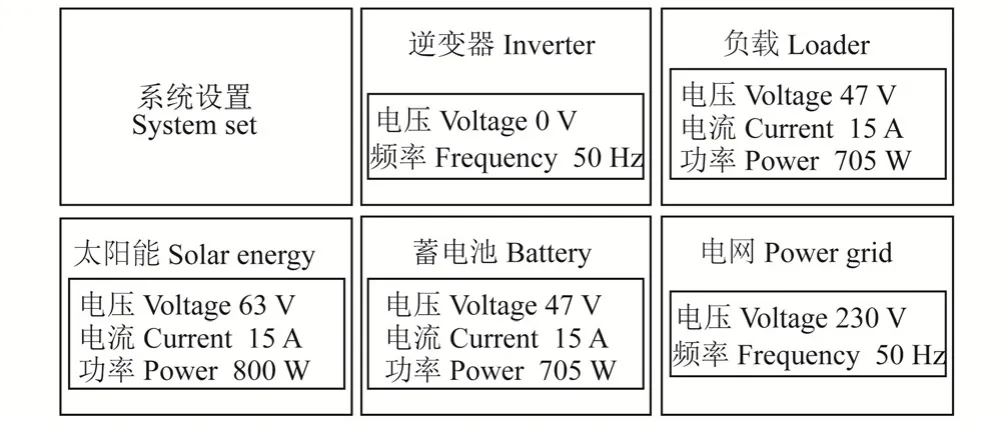

课题组与江苏晟朗电气设备有限公司合作,为将光伏控制器和光伏逆变器集成封装在一起,设计制作了SNS-4K20D光伏控制逆变一体机。该光伏控制逆变一体机显示屏如图 9所示,可直接从显示屏中读出太阳能电池板、蓄电池、逆变器、负载等相关参数,记录所需测量参数,并将之与仿真结果进行对比,验证模型的正确性,为后续优化设计奠定基础。

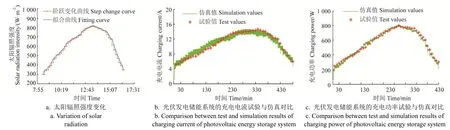

将太阳辐射传感器检测到的试验当天的太阳辐射强度值拟合成图10a所示的太阳辐射强度变化曲线,为节省仿真时间,将每10 min内的太阳辐射强度视作定值,如图10a中的阶跃曲线。

图9 光伏控制逆变一体机显示屏Fig.9 Display screen of photovoltaic controller and inverter

图10 光伏发电储能系统试验与仿真对比结果Fig.10 Comparison between test and simulation results of photovoltaic energy storage system

基于测得的太阳辐射强度得出光伏发电储能系统的充电电流和充电功率的试验与仿真值对比,如图 10b和图10c所示,从这2个图中不难看出,试验测得的太阳能电池板在不同太阳辐射强度下的实时输出电流值有91.7%在仿真得到的电流曲线扰动范围以内,试验测得的太阳能电池板实时输出功率值有 95.8%在仿真得到的功率曲线扰动范围以内,说明本文光伏发电储能系统模型具有较高的精确性,为后续系统优化设计奠定基础。

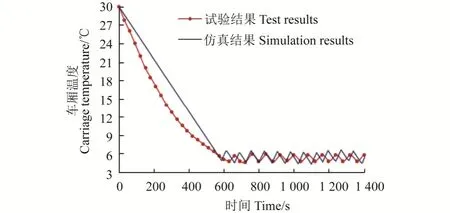

此外,在车厢内顶部安装了 2个温度传感器测量制冷过程中车厢内温度变化,如图11,取2个温度传感器平均温度值并记录,与仿真得到的蒸发器出风口温度进行对比,如图 12,由于实际降温过程中,受车厢内部冷热流体对流换热以及温度传感器安装位置的影响,其降温速度是由快变慢的,而仿真中降温速度为一个定值。

图11 温度传感器Fig.11 Temperature sensor

车厢温度降温曲线最重要的特征是降温时间、温度波动幅度和周期,试验时车厢温度花费了620 s从初始温度降低到指定温度,而仿真中花费590 s降低到指定温度;当车厢温度降低到指定温度后,试验中平均温度波动周期为 80 s,平均温度幅度为[4.82,6.50]℃,而仿真中平均温度波动周期为75 s,平均温度波动幅度为[4.80,5.87]℃,若定义误差率为试验值与仿真值差的绝对值与试验值的比值,则降温时间的误差率为4.83%,温度波动周期的误差率为6.25%。从以上数据可以看出,试验与仿真得到的车厢温度降温曲线特征是相近的,可见本文车厢制冷模型能够较为准确地分析制冷效果。

图12 车厢温度试验与仿真对比Fig.12 Comparison between test and simulation results of carriage temperature

3 冷藏车混合制冷系统优化设计

3.1 冷藏车混合制冷系统评价指标

3.1.1 制冷效能系数

制冷量是决定车厢降温性能的主要因素,只有当制冷系统产生的制冷量大于车厢热负荷,车厢内温度才会降低,并且制冷量越大,降温速度越快,车厢最终温度越低。

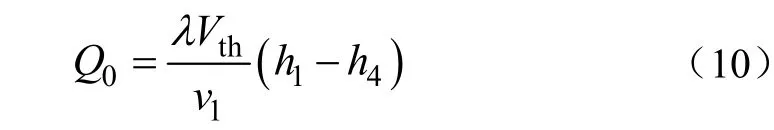

压缩机作为制冷系统的动力源,不断从蒸发器吸入过热制冷剂蒸汽,压缩成高温高压气体排入冷凝器,制冷剂蒸汽在冷凝器中降温冷凝,变成过冷液体经过节流阀节流降压,而后流进蒸发器,此时低温制冷剂液体吸收车厢内空气的热量蒸发,达到制冷的目的,随后再次被压缩机吸入,如此循环往复[20-24]。因此,压缩机排气量越大,制冷剂质量流量越大,整个系统制冷量也就会越大,使用制冷剂换热量表示制冷量[25-26],可得

式中λ为压缩机输气系数;Vth为压缩机理论排气量,m3/s;v1为压缩机吸入制冷剂蒸汽比体积,m3/kg;h1为蒸发器出口制冷剂蒸汽焓值,J/kg;h4为蒸发器入口制冷剂液体焓值,J/kg。

制冷系统能耗高低决定了用来驱动它的能量大小[25],能耗越小则所需驱动能量越小。压缩机是整个制冷系统的主要耗能部件,因此可将压缩机能耗近似等于整个制冷系统能耗。忽略摩擦损耗,根据制冷系统能量守恒定理,制冷循环中制冷剂获得的能量(在压缩机中获得功和在蒸发器中蒸发吸热量)应该等于制冷剂释放的能量(在冷凝器中冷凝放热量),经过数学转换得到压缩机功率为:

为了衡量制冷系统产生单位制冷量所消耗的能量,将压缩机功率与制冷量的比值定义为制冷效能系数δ。

从以上分析可以看出,制冷效能系数越小,制冷系统越节能。

3.1.2 光伏发电经济系数

冷藏车混合制冷系统中制冷系统有 2个能量源:太阳能电池和蓄电池。考虑到太阳能电池发电性能受外界环境因素影响较大,将太阳能电池发电量存储在蓄电池中,用于驱动电动压缩机工作制冷。因此,为了延长电动压缩机工作时间,在降低制冷系统能耗的同时,还要增加光伏发电量,同时也不能忽视目前市场上储能电池的高价格成本。

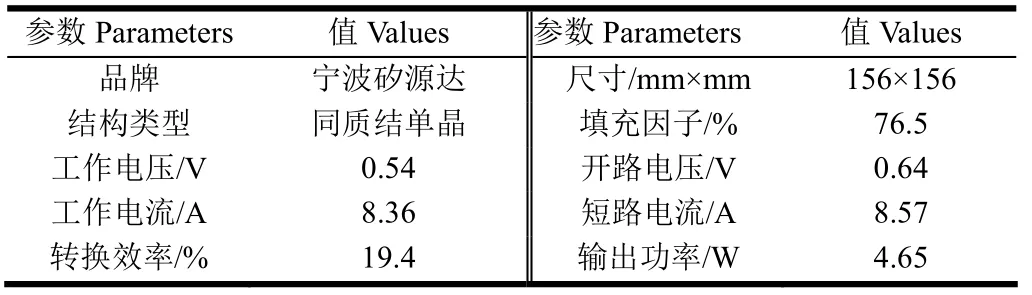

目前市场上出售的已经封装成型的太阳能电池板是许多单个电池片串、并联起来形成大电压大电流的模组,本文选用宁波矽源达太阳能电池片,其参数如表1,然后要求厂商根据设计结果定制太阳能电池板。

表1 太阳能电池片参数Table 1 Parameters of solar cell

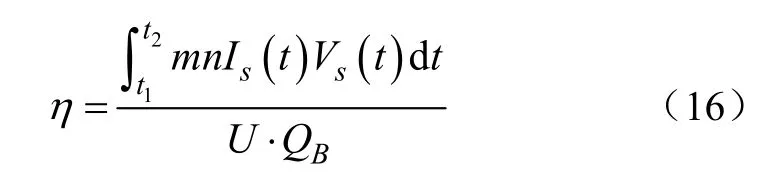

因此,为了衡量单位成本的光伏发电量大小,将太阳能电池板全天发电量Etot和蓄电池成本Mbat的比值定义为光伏发电经济系数η。

为使光伏发电经济系数无量纲化,由于目前市场上蓄电池的价格与其功率容量是成正比的,因此,采用蓄电池的功率容量Qtot来表征蓄电池的成本,Qtot表达式为

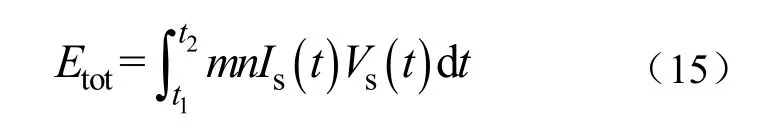

式中U为蓄电池电压,V;QB为蓄电池容量,A·h。而太阳能电池板的全天发电量Etot的表达式为

式中Etot为太阳能电池板全天发电量,W;t1为光照开始时间;t2为光照结束时间;n为太阳能电池片并联个数;m为太阳能电池片串联个数;Is(t)为太阳能电池实时输出电流,A;Vs(t)为太阳能电池实时输出电压,V。

因此,光伏发电经济系数η可总结为

从以上分析可知,光伏发电经济系数越大,那么单位成本的光伏发电量越大,整个光伏发电储能系统经济性越好。

3.2 目标函数

根据本文对 2个评价指标的分析,要实现冷藏车混合制冷系统节能经济的目标,则希望制冷效能系数 δ尽量小、光伏发电经济系数 η尽量大,因此,采用乘除法统一这2个评价指标,整理成目标函数。

3.3 优化变量

冷藏车混合制冷系统的主要设计变量有:压缩机理论输气量Vth、冷凝器换热面积Ak、蒸发器换热面积A0、太阳能电池片并联个数n、太阳能电池片串联个数m、蓄电池容量QB。

3.4 约束条件

1)国家标准《道路运输、食品与生物制品冷藏车安全要求及试验方法》[27]表明冷藏车所配备制冷系统产生的制冷量至少为车厢总热负荷的1.75倍,即

2)制冷量与蒸发器换热面积成正比的,因此蒸发器换热面积必须为非负数,即

3)冷凝器换热量是随着换热面积的增大而增大的,因此冷凝器换热面积必须为非负数,即

4)压缩机理论输气量是由压缩机气缸体积大小决定,其气缸体积与气缸直径、活塞行程、转速和气缸数量有关,因此其必为非负数,即

5)考虑到冷凝器和蒸发器的换热面积决定了它们的体积和成本,因此冷凝器和蒸发器的换热面积之和的最大值不应大于样车现在安装的制冷系统换热面积之和,即

6)铺放的太阳能电池板的长和宽都不应大于车厢顶部的长和宽,以防太阳能电池板凸出,这样不仅影响美观,还会降低冷藏车行驶时太阳能电池板的稳定性,根据车厢顶部尺寸,不难算出车厢顶部长度方向上至多放26块,宽度方向上至多放13块太阳能电池片,即

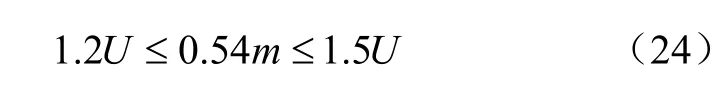

7)由于外界环境因素使得太阳能电池给蓄电池充电时会有少许功率波动,为了使太阳能电池顺利给蓄电池充电,其工作电压应为蓄电池额定电压的 1.2~1.5倍,即

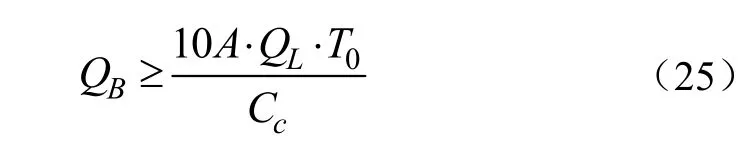

8)考虑到夜晚需由蓄电池驱动制冷系统工作,蓄电池容量应该能维持制冷机工作10 h以上,因此

以上各式中 QL为制冷系统每小时耗电量,A·h;A为蓄电池安全系数;T0为蓄电池温度修正系数;Cc为蓄电池放电深度。

3.5 优化结果分析

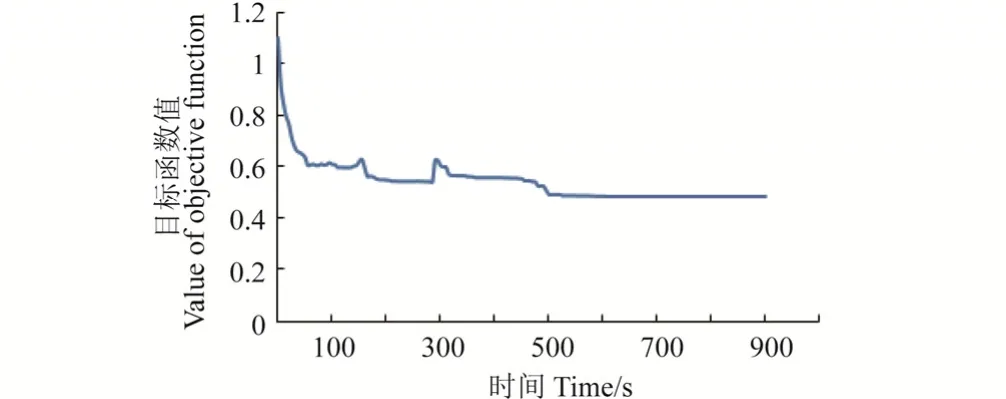

本文根据混沌蚁群优化算法[28-30]优化函数的思路:首先,采用蚁群算法进行全局搜索得到最优解的大致范围;其次,在最优解附近采用混沌算法进行精细搜索,在Matlab中编写M文件算法程序,得到目标函数Fk的仿真曲线如图13,从图13中可以看出,在550 s左右目标函数Fk达到最小值,此刻相对应的优化变量的值为:压缩机理论输气量Vth为0.001 98 m3/s、冷凝器换热面积Ak为6.408 m2、蒸发器换热面积A0为3.379 m2、太阳能电池片串联个数m取整后为108块,并联个数n为3块,蓄电池容量为Qb为144.37 A·h。

图13 目标函数Fk仿真曲线Fig.13 Simulation curve of objective function Fk

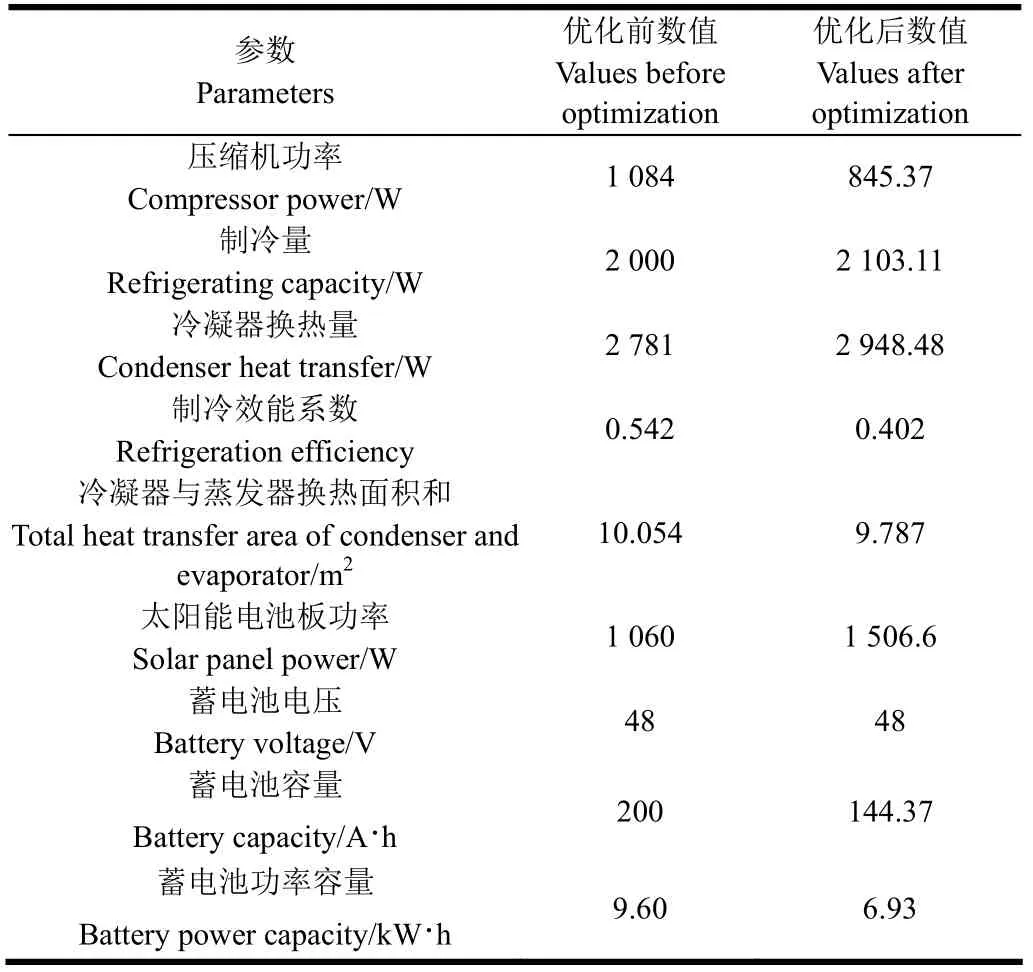

表 2给出了优化前后的冷藏车混合制冷系统参数,优化前压缩机能耗为 1 084 W,优化后压缩机能耗为845.37 W,降低了238.63 W,但是制冷量从2 000 W提高了103.11 W,变成了2103.11 W,因此总体制冷效能系数从0.542降低到了0.402,使得制冷系统更加节能。冷凝器和蒸发器的成本和体积是随着换热面积的增大而增大的,由于制冷系统安装在冷藏车上,其体积不宜过大,从表 2可看出,优化后冷凝器和蒸发器的换热面积总和减少了0.267 m2。

表2 优化前后系统参数比较Table 2 Parameter comparison of system before and after optimization

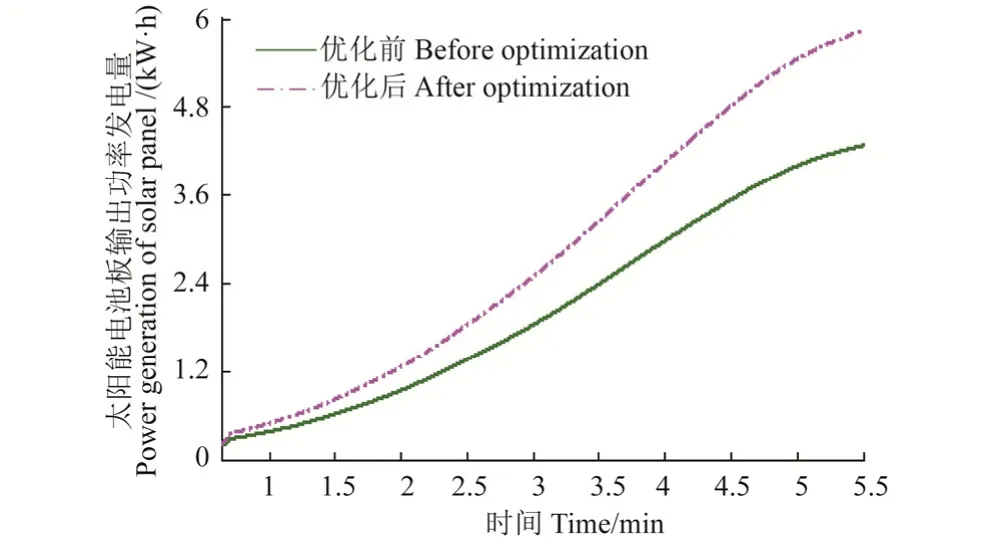

根据式(14)计算蓄电池的功率容量在优化前后分别是9.60和6.93 kW·h,且根据表1中太阳能电池片参数,计算优化后得到的太阳能电池板的开路电压为69.12 V、工作电压为58.32 V、短路电流为25.71 A、工作电流为25.08 A。基于图10a中太阳辐照强度变化曲线得到优化前后太阳能电池板实际输出功率,如图14所示,可以看出优化后的太阳能电池板输出功率比优化前明显升高,太阳辐射强度越高的时段,优化后的太阳能电池板输出功率升高幅度越大。将太阳电池板输出功率对时间积分则可得到太阳电池板全天发电量,如图15所示,优化前太阳能电池板全天发电量约4.45 kW·h,优化后太阳能电池板全天发电量则达到了5.82 kW·h。根据公式(16)可得光伏发电经济系数从0.464升高到了0.840。

图14 优化前后的太阳能电池板输出功率Fig.14 Output power of solar panel before and after optimization

图15 优化前后的太阳能电池板全天发电量Fig.15 All day power generation of solar panel before and after optimization

4 结论

本文针对目前冷藏车上车载光伏发电量不足和制冷系统能耗过高的问题,以江苏省汽车工程重点实验室与镇江飞驰汽车集团有限责任公司合作开发的冷藏车混合制冷系统为研究对象,通过相关试验验证所建模型的正确性,在此基础上提出了 2个适用于冷藏车混合制冷系统的评价指标:制冷效能系数和光伏发电经济系数,并将这 2个评价指标统一为目标函数,基于混沌蚁群算法对冷藏车混合制冷系统进行优化设计。优化结果表明优化后的制冷量提高103.11 W,制冷系统能耗降低了238.63 W,制冷效能系数从0.542降低到了0.402,使得制冷系统更加节能。蓄电池总功率容量降低了2.67 kW·h,太阳能电池板全天发电量从4.45 kW·h升高到了5.82 kW·h,光伏发电经济系数从0.464升高到了0.840。由此可见,优化后的冷藏车混合制冷系统更加节能经济。