半喂入四行花生联合收获机自动限深系统研制

2018-08-21陈智锴吴惠昌张延化彭宝良顾峰玮胡志超

陈智锴,吴惠昌,张延化,彭宝良,顾峰玮,胡志超

(农业部南京农业机械化研究所,南京 210014)

0 引 言

花生是中国最具国际竞争力的优质优势油料作物,据中国统计年鉴显示,2016年中国花生种植面积为472.7万hm2,约占全球种植面积的17%,产量为1 729万t,约占全球产量的40%,分别位居世界第2位和第1位[1-2]。

花生是一种生产劳动强度较大的土下作物,尤其是收获作业,其用工量占整个花生生产过程的1/3以上,作业成本占整个生产成本的50%左右[3]。目前,中国花生收获仍以人工为主,机械化收获水平仅为 30%左右,其中以挖掘犁和简式挖掘机为主,集成度较高的半喂入两行花生联合收获机在主产区也获得一定应用[4-8]。近年来,随着人力成本的上升和规模化生产发展,对高效花生收获机械设备需求日趋迫切。为此中国相关科研机构和企业研制了半喂入四行花生联合收获机、秧果兼收六行花生联合收获机和八行花生捡拾联合收获机等集成度高的高效联合收获装备,使生产效率大幅提升,但目前这些收获设备仍然存在着挖掘深度一致性较差、收获时果实漏挖率和破损率较高等问题[9-11]。

限深技术是降低收获时果实破损率和漏挖率的关键技术之一,亦是减阻降耗、提高收获机械经济性的有效措施[12-14]。在欧美发达国家中仅美国有规模化种植花生,种植土地集中、平整,收获方式多采用两段式收获且收获设备以大型为主,能为中国研究半喂入联合收获限深技术所借鉴的较少[15]。但欧美在甜菜、马铃薯等其他土下果实收获设备上采用了比较先进、成熟的自动限深技术,具有一定的借鉴意义[16-18]。如德国 ROPA公司生产的 uero-tiger V8-3大型甜菜收获机采用的地面起伏量可视化的限深技术;德国Grimme公司生产的GT170型马铃薯联合收获机装备的 TERRA-CONTROL挖掘深度自动控制系统等[19]。目前,中国花生联合收获机上采用的限深技术多为机械式和液压式,如限深轮、限深板等,精度低、反应慢[20]。而自动限深技术尚处于研发阶段且主要针对两行花生联合收获机研制,如尚书旗等[21]发明了一种装有位移测量机构的自动限深装置;游兆延等[22]基于超声波测距实现挖掘深度自动控制等。粗犷落后的限深技术已成为制约中国花生机械化收获作业性能的主要瓶颈之一,亟待突破与提升。

本文以本团队研制的 4HLB-4型半喂入四行花生联合收获机为载体,采用集成创新的方法,综合利用多领域成熟技术设计了一套自动限深系统,以期提高4HLB-4型半喂入四行花生联合收获机的作业性能、降低果实漏挖率和破损率,并为其他土下果实收获机械自动限深技术研究提供参考。

1 自动限深系统总体方案设计

1.1 花生种植模式与生长特性

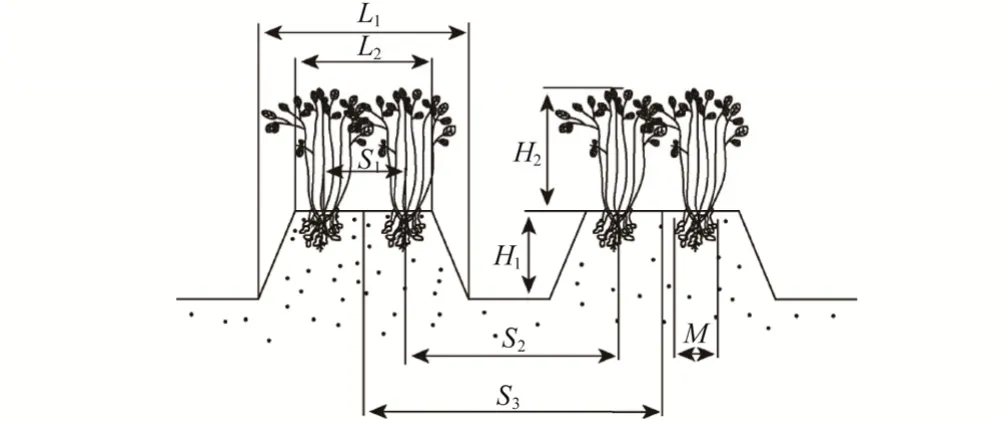

中国花生主产区河南、山东、河北以及辽宁四大省份大多采用垄作种植方式[23]。垄作是田间起垄,将花生播种在垄上的种植方式,如图 1所示,一般规格为垄距700~900 mm,垄高 100~150 mm,垄底宽 600~800 mm,垄面宽 400~600 mm,窄行距 250~300 mm,宽行距550~650 mm[3]。垄作可改善土壤团粒结构,有利于提高地温和昼夜温差,有利于合理密植和田间通风透光,从而提高产量,同时排灌也较为方便,能有效防止积水烂果。随着起垄机械的推广和配套技术的完善,花生垄作栽培的面积呈逐渐增加的趋势,同时垄作栽培技术亦日益规范,这为花生机械化收获提供了便利条件。

图1 花生种植方式和植株性状Fig.1 Planting mode and plant character of peanut

目前,中国在主产区大面积推广的花生品种如鲁花系列、豫花系列等大多为直立型,主茎垂直于地面,植株高度为350~600 mm,结果范围为φ150~250 mm,结果深度为60~100 mm[3]。花生的生长特性参数为自动限深装置设计提供参考。

1.2 系统结构与工作原理

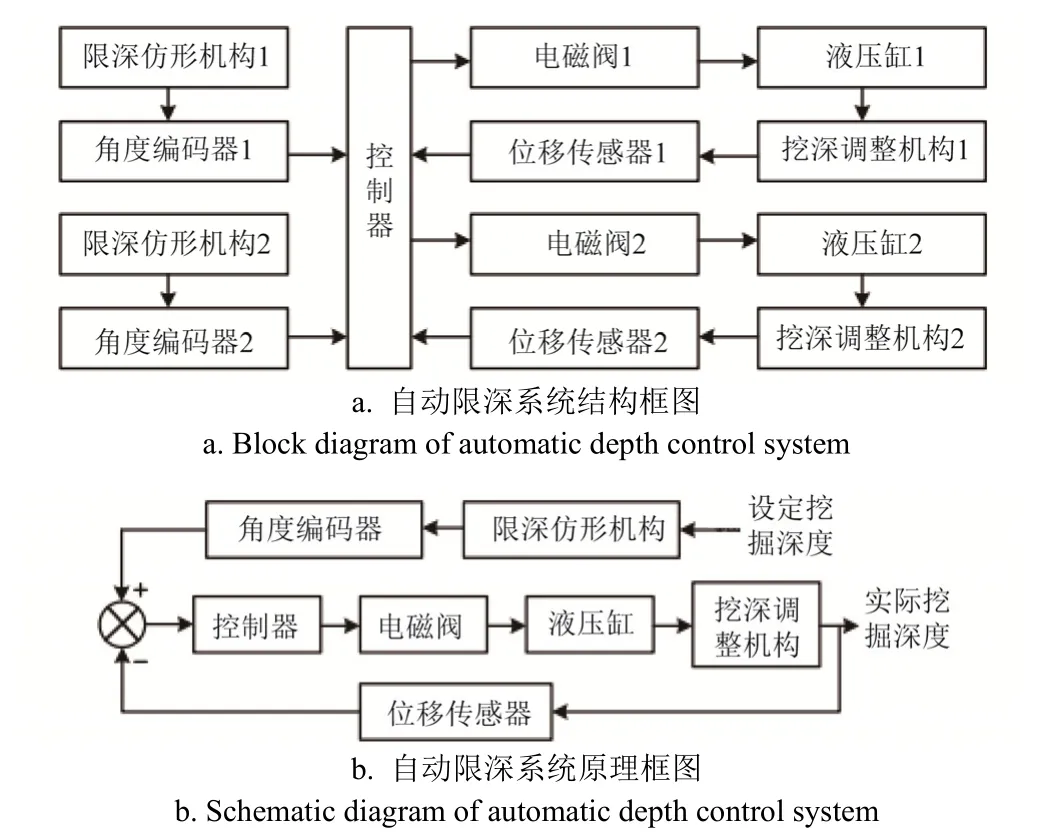

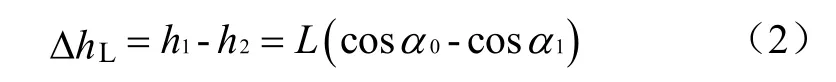

系统结构框图如图2a所示,自动限深系统由限深仿形机构、挖掘深度调整机构、液压执行系统、单片机控制系统和控制软件组成。

图2 自动限深系统结构框图与原理框图Fig.2 Block diagram and diagram of automatic depth control system

系统工作原理框图如图2b所示,限深仿形机构感知垄面起伏变化,并将起伏变化量转化为角度信息传至角度编码器,角度编码器将角度信息转化为数字信号传输给控制器,控制器根据程序分析角度信号后输出电磁阀控制信号,打开液压缸驱动油路,由液压缸驱动挖掘深度调整机构,调整挖掘铲高度,同时并行于收获台驱动液压缸安装的铰接式直线位移传感器将液压缸伸缩位移量反馈回控制器,控制器经分析处理后调整输出控制信号,确保挖掘深度稳定一致,使整个自动限深系统形成闭环反馈系统[24]。

2 机械系统设计

2.1 限深仿形机构

限深仿形机构主要功能是对垄面进行仿形,提取垄面起伏变化信号并传递给角度编码器,并由角度编码器转化后输出。传统的仿形机构有限深板和限深轮,限深板前行阻力大,限深轮质量较大容易下陷,前置时均会因为压在花生秧蔓上而影响提取信号准确度。本文设计了一种较为新颖的随垄前置辐杆式仿形轮,能有效提取垄面起伏变化信号,保证提取信号的准确度和精度。限深仿形机构如图3a所示,结构及工作原理如下:工作时,辐杆式仿形轮 5在垄面秧蔓间滚动而不压倒秧蔓,并随垄面起伏变化带动摆杆4上下摆动,然后摆杆4将由辐杆式仿形轮 5传递来的垄面起伏信号转化为角度信号传至角度编码器3,角度编码器3再将角度信号转化成数字信号并传输至控制器[25-26]。

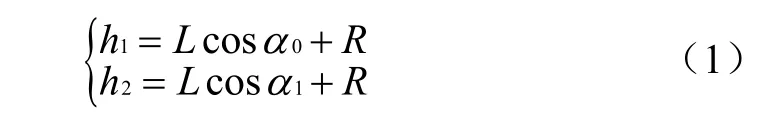

以左限深仿形机构为例,工作过程如图3b所示,辐杆式仿形轮沿垄面滚动前进,由C点运动到D点,并带动摆杆随着垄面起伏转动,摆杆与垂直方向的夹角由初始值α0变为α1。根据几何关系可得

则左侧垄面起伏量LhΔ

设计值取L=460 mm,R=340 mm,代入(2)式可简化为

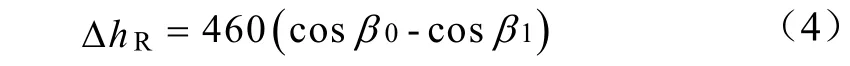

同理可得,右限深仿形机构探测的垄面起伏量hΔR与角度编码器的角度值β0、β1的关系如下

式中hΔR为右垄面起伏高度,β0为右摆杆与垂直方向的初始夹角,β1为右摆杆与垂直方向的实时夹角,Δβ=β1-β0<0时表示右垄面下凹。

左、右限深仿形机构安装在收获架上,位于挖掘铲正前方,实现超前仿形。参考花生结果深度范围并保留一定的系统控制余量,一般设置挖掘深度为120 mm,根据仿形轮与挖掘铲安装位置关系得到限深仿形机构的超前仿形量为450 mm。收获机常用收获作业速度为1.0~1.5 m/s,即仿形提取信号超前0.30~0.45 s,可与系统反应时间适当抵消。

图3 限深仿形机构简图和工作示意图Fig.3 Structural diagram and working diagram of depth-control profiling mechanism

2.2 挖掘深度调整机构

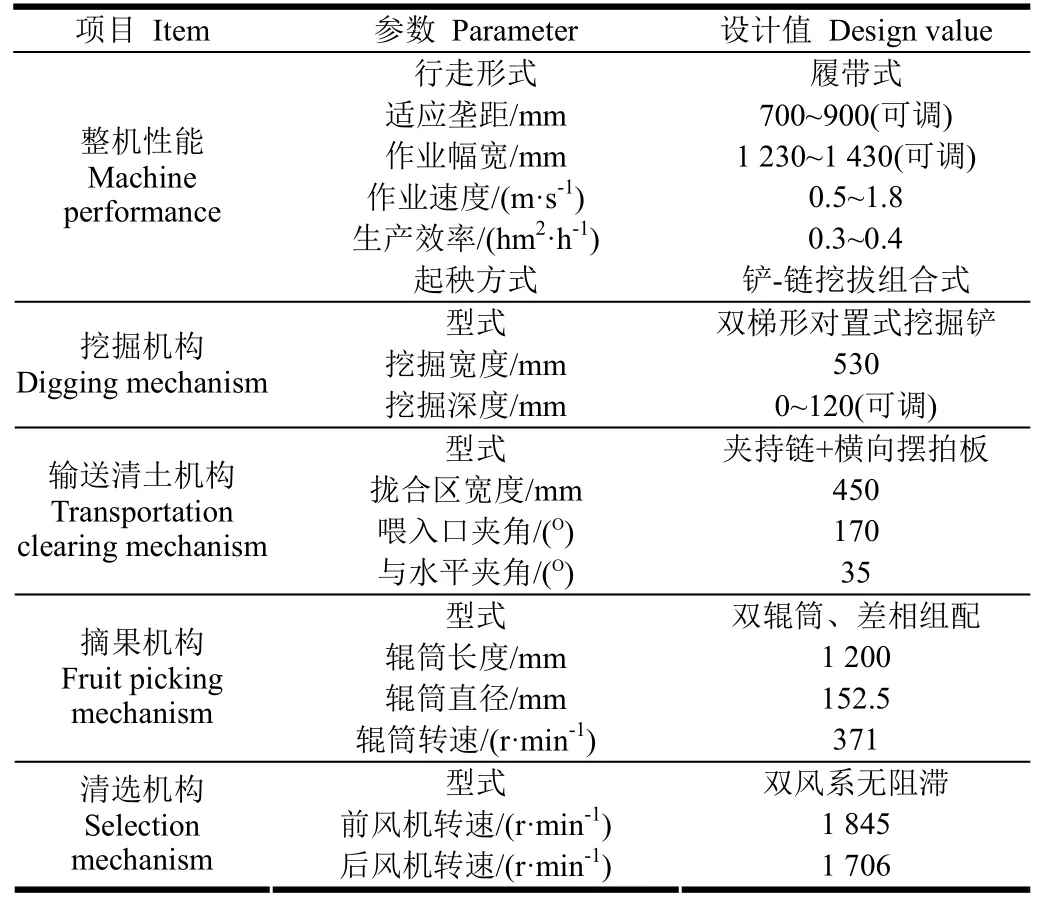

本系统以 4HLB-4型半喂入四行花生联合收获机为载体,4HLB-4型半喂入四行花生联合收获机的主要部件与性能参数如表1所示。

表1 4HLB-4型半喂入四行花生联合收获机的主要部件及性能参数Table1 Major components and performance parameters of 4HLB-4 type semi-feeding four-row peanut combine harvester

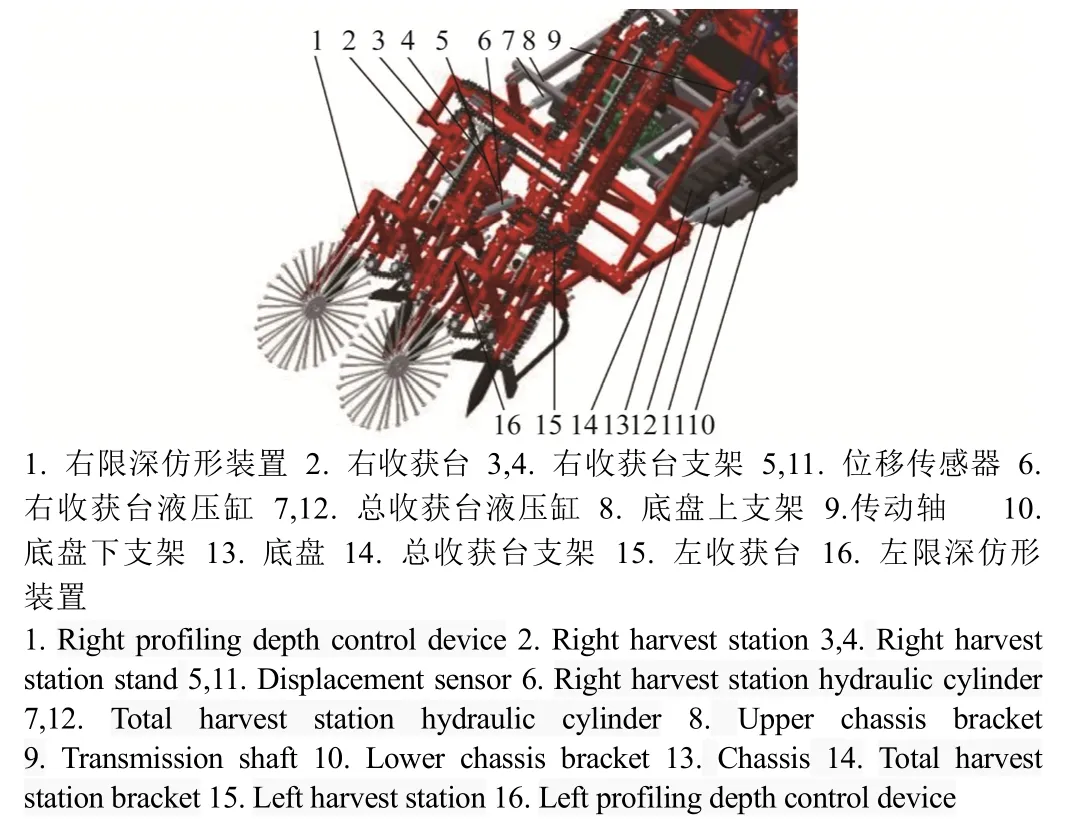

图4为4HLB-4型半喂入四行花生联合收获机自动限深系统的挖掘深度调整机构简图,结构原理如下:左收获台15与总收获台支架14固定连接,由对称布置的总收获台液压缸7、12驱动,绕传动轴9转动;右收获台2与总收获台支架14通过右收获台支架3、4铰接,并由右收获台液压缸 6驱动。系统工作过程中,控制器输出右收获台调整信号时,右收获台液压缸6驱动右收获台2绕右收获台支架3、4转动,改变右挖掘铲的高度以保证右垄挖掘深度不变;控制器输出左收获台控制信号时,总收获台液压缸7、12驱动总收获台支架14并带动左、右收获台15、2绕传动轴9转动,改变左挖掘铲的高度以维持左垄挖掘深度稳定,同时,右收获台液压缸 6反向驱动右收获台2转动以抵消左收获台调整带来的偏差。综上,该调整机构实现了左、右收获台独立控制且右收获台作为左收获台二级从动机构控制,有效降低了左右收获台调整机构和液压系统的复杂程度以及制造成本。

图4 挖掘深度调整机构简图Fig.4 Structural diagram of excavation depth adjustment mechanism

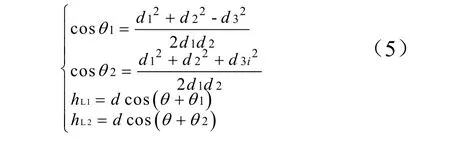

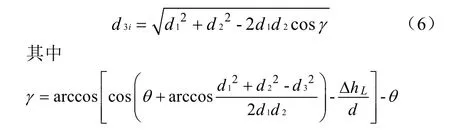

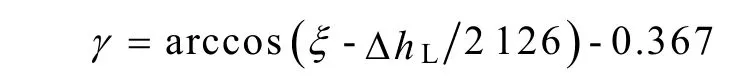

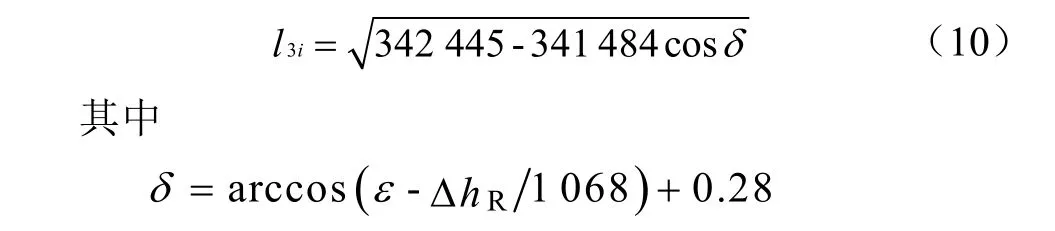

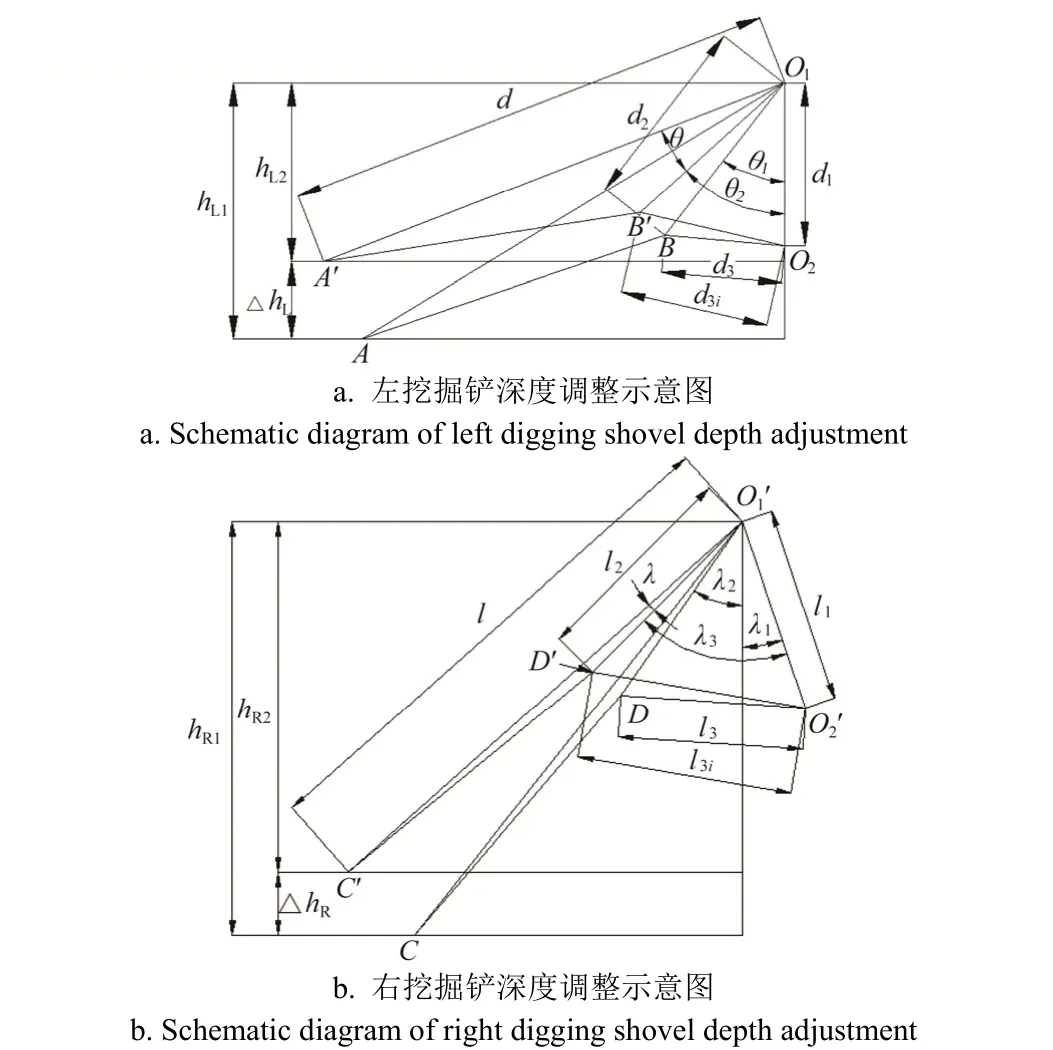

左挖掘铲深度调整示意如图5a所示,O1为传动轴旋转中心,O2为总收获台液压缸与底盘下支架的铰接点,A、A’为挖掘铲刃的中点,B、B’为总收获台液压缸位于总收获台上的力作用点。当左限深仿形机构探测到左垄面起伏时,控制器根据式(3)得出起伏变化量ΔhL。为保持左挖掘铲挖掘深度一致,控制器通过驱动总收获台液压缸来调整左收获台并带动左挖掘铲提升或下降相同的高度。左挖掘铲调整的实时高度通过位移传感器测得总收获台液压缸的位移量反馈给控制器。根据几何关系可求得左收获台需要调整的高度 ΔhL与总收获台液压缸长度d3i的对应关系,求解过程如下

则

设计值取 d=2126 mm,d1=701 mm,d2=834 mm,θ=0.367 rad,且d3为总收获台液压缸初始长度,在系统工作前由控制器从位移传感器采集得到,故可认为是已知值,则

其中

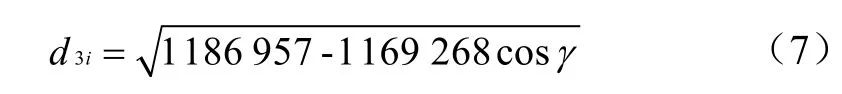

右挖掘铲深度调整示意如图5b所示,O1’为右收获台支架的中心,O2’为右收获台液压缸与总收获台支架的铰接点,C、C’为挖掘铲刃的中点,D、D’为右收获台液压缸作用于位于右收获台上的力作用点。当右限深仿形机构探测到右垄面起伏时,控制器根据式(4)得出起伏变化量ΔhR。为保持右挖掘铲挖掘深度稳定,控制器驱动右收获台液压缸来调整右收获台并带动右挖掘铲提升或下降相同的高度。右挖掘铲调整的实时高度通过位移传感器测得右收获台液压缸的位移量反馈给控制器。根据几何关系可求得右收获台需要调整的高度 ΔhR与对应的右收获台液压缸长度l3i的对应关系,求解过程如下

图5 左右挖掘铲深度调整示意图Fig.5 diagram of left and right digging shovel depth adjustment

挖掘深度由辐杆式仿形轮底部至挖掘铲刃的垂直距离决定,且限深仿形机构的摆杆与固定安装在收获架上的安装基座铰接。无论是垄面起伏变化引起的仿形轮上下浮动并带动摆杆转动,还是底盘俯仰带动收获架摆动,都会使角度编码器角度值发生变化,并触发限深系统控制液压执行机构调整挖掘铲高度,以维持挖掘深度稳定。因此,该装置在底盘俯仰角度及变化速率较小的情况下具有自动调整的能力。而当收获机姿态突然发生改变,即俯仰角度和速率较大时,系统可能会反应不及时,造成较大的系统控制误差,此时,需放慢收获机作业速度,为控制系统提供足够的反应时间。

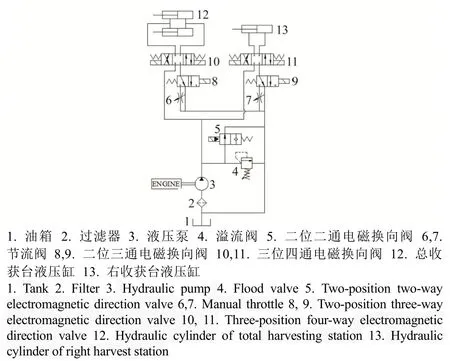

3 液压执行系统设计

液压执行系统原理如图 6所示,三位四通电磁换向阀 10、11为主控制阀,液压缸 12、13为执行元件。当自动限深系统启动后,控制器首先输出二位二通电磁换向阀 5的控制信号,使高压油进入到控制油路。然后再根据左、右限深仿形机构探测的垄面起伏信号,输出三位四通电磁换向阀10、11的控制信号,驱动液压缸12、13调整挖掘铲高度,从而维持挖掘铲挖掘深度稳定[27-29]。花生联合收获机前进速度以及垄面起伏量的不同,液压缸的调整动作速度和调节量也有所区别,因此,在液压系统中增加了二位三通电磁换向阀8、9与节流阀6、7。当左或右挖掘铲调整量较小,需要放慢调整速度、精确调整时,控制器输出二位三通电磁换向阀8或9的控制信号,使高压油经过节流阀6或7流回油箱,使液压缸12或者13动作平稳、精确。溢流阀4的主要作用是保证系统油路的安全和油压稳定[30-31]。

图6 液压执行系统原理图Fig. 6 diagram of hydraulic actuating system

4 电子控制系统设计

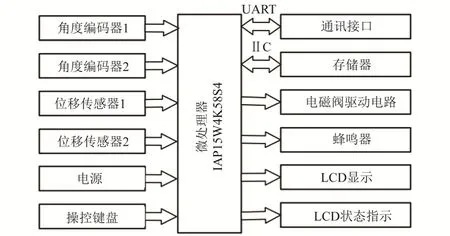

4.1 硬件设计

电子控制系统硬件结构框图如图 7所示,主要由微处理器、供电电路、信号采集电路、电磁阀驱动电路、显示和报警电路及电子元器件等组成。

图7 电子控制系统结构框图Fig.7 Block diagram of electronic control system

4.1.1 微处理器

本系统采用宏晶公司 STC系列 8位单片微处理器IAP15W4K58S4,芯片内部集成58 kB Flash程序存储空间,4 kB内部高速RAM,最多可以使用62个I/O口,运行速度是普通8051的8~12倍[32]。芯片资源和性能满足设计需求。

4.1.2 电 源

为了保证微处理器系统供电稳定,防止外界高压信号干扰,微处理器系统的主供电电源部分采用ZLG公司宽压输入隔离稳压单输出 DC-DC模块ZY_UHBD-6W_DS,其直流电压输入范围为9~24 V,输出为5 V。电磁阀驱动电压为12 V,本系统采用开关稳压集成电路LM2576S-12获到,其可向电磁阀驱动电路提供3 A的12 V直流电源。

4.1.3 存储器

存储器采用铁电串行接口芯片 FM24C04,通过 IIC总线与微处理器通讯,主要存储角度编码器和位移传感器的初始角度、位移,实时控制参数和控制命令等参数。

4.1.4 通讯接口

采用USB转串口芯片CH340T构成UART通讯接口,通讯波特率采用9 600 bps,主要与计算机进行程序下载,以及控制信息、参数和命令交互。

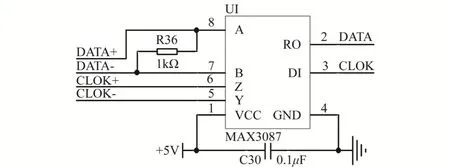

4.1.5 传感器

角度编码器采用长春荣德光学有限公司的单圈绝对式编码器RDE58BS10,分辨率为13位,采用SSI同步串行通讯方式,数字信号输出。由于角度编码器RDE58BS10采用RS422标准电平输出,与微处理器I/O口的TTL电平不兼容,故选用MAX3087芯片实现RS422电平与TTL电平转换,转换电路如图8所示。

图8 角度编码器电平转换电路Fig.8 Level conversion circuit of angle encoder

位移传感器采用深圳米朗科技有限公司的KPC系列铰接式直线位移传感器,量程分别为150和250 mm,0~5 V模拟电压输出,输出信号经接口电路连接到微处理器P1.4和P1.5口,由微处理器内部高性能A/D转换模块进行模数转换,以便程序处理分析。

传感器至微处理器接口电路由钳位二极管、RC滤波整形电路组成,限幅-0.7~+5.7 V,去除干扰毛刺,提高接口抗干扰能力[33]。

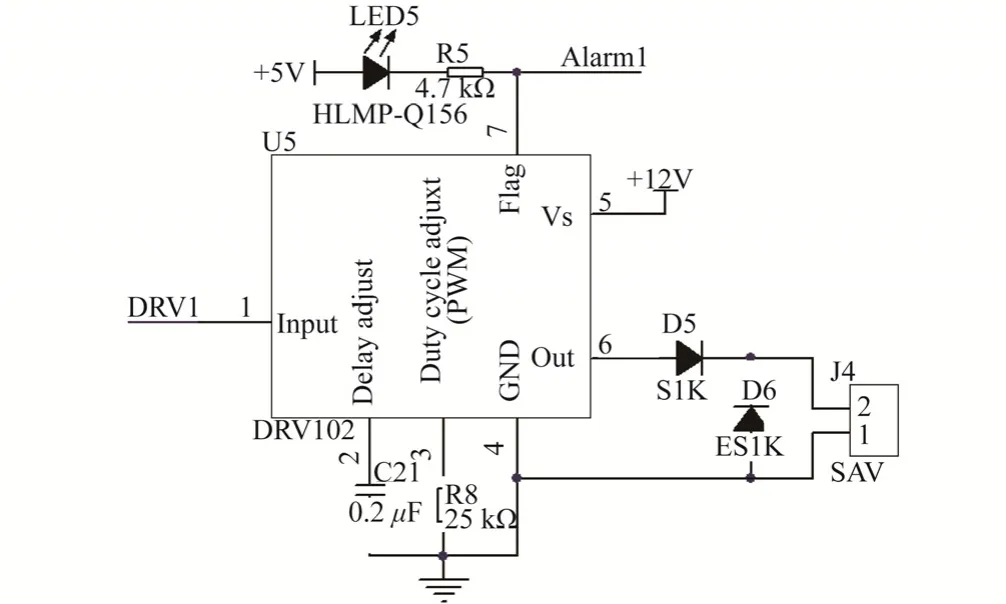

4.1.6 电磁阀驱动电路

电磁阀驱动电路主要由PWM电磁阀驱动器DRV102及阻容元件组成,如图9所示[34]。DRV102芯片的引脚1为控制器TTL电平输入,引脚6为脉宽调制(PWM)输出,引脚2、3分别用于设置延迟时间和输出PWM的占空比。本系统中引脚2接0.2 μF电容,引脚3接25 kΩ的电阻,设置延迟时间为0.2s,保证足够大的开启时间和电流以使电磁阀能顺利及时开启,当电磁阀工作时间超过0.2 s时,DRV102输出占空比为50%的PWM控制信号,维持电磁阀开启状态,降低功耗和热量产生。DRV102的引脚7为状态标志引脚,将本系统中7个电磁阀驱动芯片DRV102的引脚7经八输入与门芯片CD4068(剩余输入口接高电平)连接到微处理器外部中断输入口INT2,下降沿触发。正常工作时引脚7为高电平,当出现过热、过流或欠流时输出低电平,LED灯 HLMP-Q156导通发光,同时微处理器进入中断启动蜂鸣器提示芯片故障。D6为超快速恢复二极管 ES1K,反向恢复时间短,可有效消除电磁线圈反向续流,抑制浪涌。

图9 电磁阀驱动电路原理图Fig.9 diagram of solenoid valve drive circuit

4.1.7 LCD显示与LED状态指示

显示屏采用128×64图形点阵LCD液晶显示屏,用于显示设置菜单、当前系统运行参数和故障报警等信息。LED灯与蜂鸣器以声音和光的形式向驾驶者提示系统运行状态信息。

4.2 软件设计

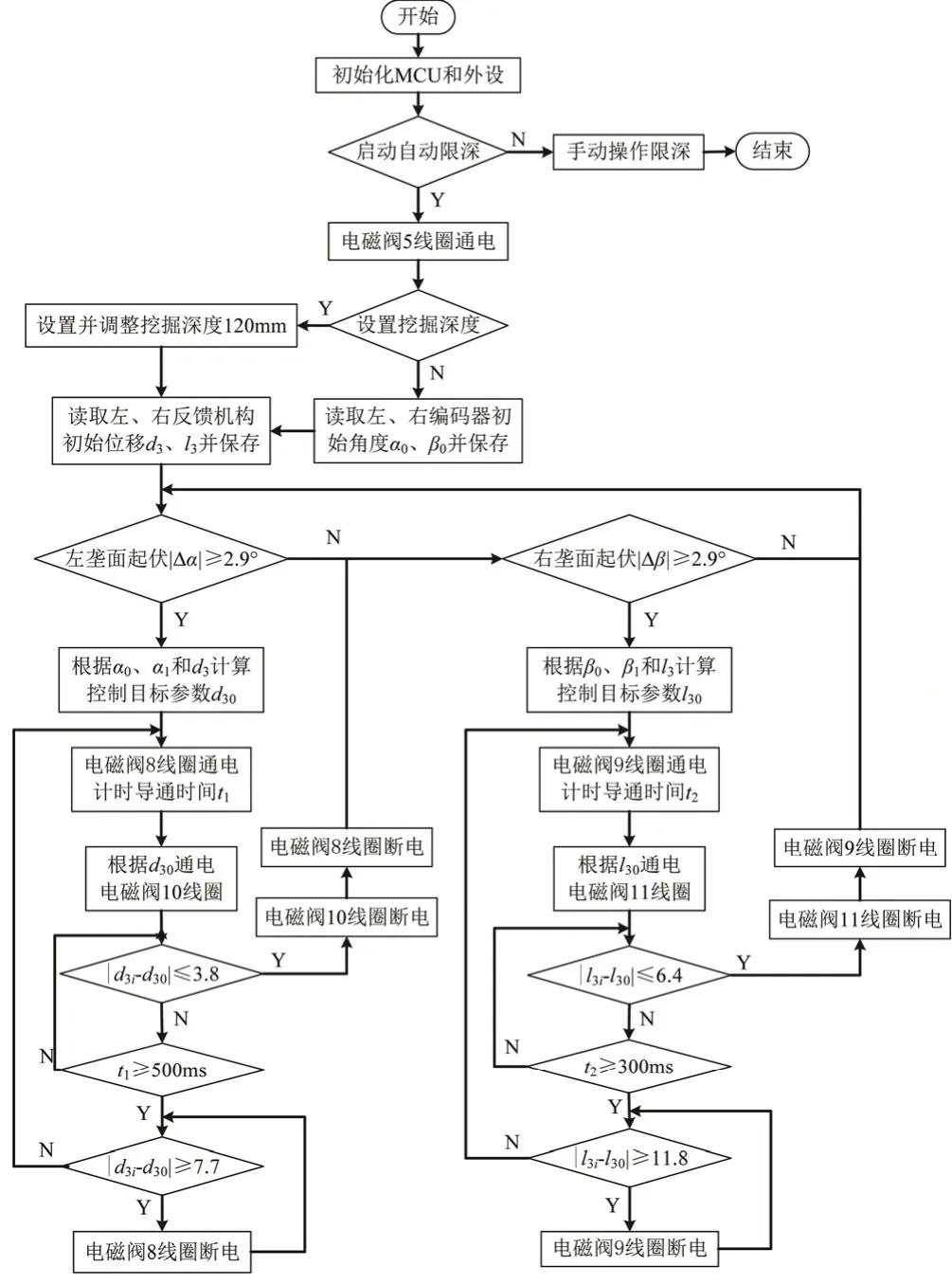

本系统控制软件程序主要包括主程序、角度采集子程序和位移采集子程序,图10为主程序流程图。

系统控制软件采用固定双阈值死区 PID控制算法,该控制算法可有效防止液压缸频繁动作,增强抗干扰能力,提高系统稳定性[35-36]。本控制软件的固定双死区阈值为±20 mm,即垄面起伏量超过20 mm,实际挖掘深度超出100~140 mm范围时,液压缸开始动作调整收获台高度使挖掘铲实际挖掘深度稳定在(120±10) mm范围内。

图10 主程序流程图Fig.10 Flow chart of main program

由图10可知,系统启动后可选择是否设置挖掘深度,若是则系统自动调整挖掘深度为120 mm,调整目标参数为左、右角度编码器的角度值α0=β0=60º,并作为系统工作时角度编码器的初始角度;若否可试挖后再启动系统,此时系统需要读取角度编码器及位移传感器的初始角度和位移。然后依次循环检测左、右垄面起伏变化,当垄面起伏引起的左、右角度编码器角度偏差|Δα|、|Δβ|<2.8º时,控制器不输出调整控制信号,只有角度偏差|Δα|、|Δβ|≥2.8º时才进行调整,使挖掘铲挖掘深度偏差控制在±10 mm以内,这样有利于避免角度编码器输出的脉动信号造成误调整和控制动作频繁振荡。同时,为保证液压缸调整平稳、精确,在调整开始和结束时液压缸回油路中接入节流阀进行微调。根据台架实验总结,从液压缸开始动作起,左、右收获台液压调整油路中节流阀接入时间分别为500和300 ms时,调整动作启动最为平稳。在调整结束前,当挖掘铲挖掘深度偏差达到±20 mm内时,接入节流阀进行微调。此外,由于作业速度和垄面起伏量大小的影响,系统反应时间会有波动,大约为0.29~0.42 s。提取信号超前时间与系统反应时间较高程度重合,因此系统反应时间符合工作要求。

5 花生联合收获机自动限深田间试验

5.1 试验条件

自动限深田间试验于2017年8月在江苏泗阳八集镇花生产地进行,品种为天府9号,产量为4 500 kg/hm2,种植模式为单垄双行、一穴两株,垄底宽为670 mm,垄面宽为550 mm,窄行距为300 mm,宽行距为600 mm,垄距为900 mm,垄高为120 mm,株高为400~500 mm,结果范围为φ150~250 mm,结果深度为60~100 mm,产地土壤类型为沙壤土,土深0~120 mm范围内含水率约为10%,满足联合收获条件。

5.2 试验方法与指标

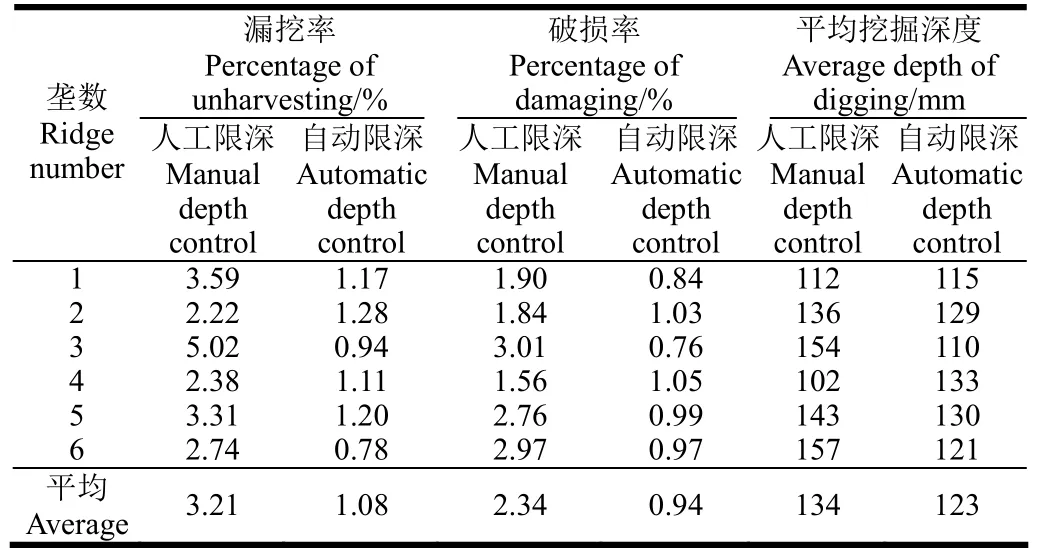

试验选择土壤含水率基本相同的种植垄作为试验对象,设置挖掘深度为120 mm,启动自动限深系统收获6垄,关闭自动限深系统人工限深收获 6垄,交错进行收获试验,共收获 12垄进行对比试验,收获作业速度为1.0~1.2 m/s。每收获一垄按照《花生收获机作业质量》测定该垄收获的漏挖率、破损率及平均挖掘深度[37]。试验情况如图11所示。

图11 田间试验情况Fig.11 Field experiment condition

5.3 试验结果与分析

试验结果如表 2所示,统计分析显示,人工限深收获6垄的平均漏挖率为3.21%,平均破损率为2.34%,平均挖掘深度为134 mm,而采用自动限深收获6垄的平均漏挖率为1.08%,平均破损率为0.94%,平均挖掘深度为123 mm。通过对比可以发现采用自动限深系统后,平均漏挖率降低了2.13个百分点,平均破损率降低了1.4个百分点,平均挖掘深度偏差降低了 11 mm,而且挖掘深度偏差更加稳定。综上,可以看出4HLB-4型半喂入四行花生联合收获机装备该自动限深系统可提高其作业性能和稳定性,降低收获过程中的损失,从而提高经济效益。

表2 田间收获试验结果Table 2 Experiment results of field harvesting

6 结 论

1)针对传统机械式限深板和限深轮或前行阻力大或质量较大容易下陷、垄面仿形效果较差等问题,设计了一种辐杆式限深轮,垄面仿形时能有效避免压倒花生秧蔓,提高仿形的准确度和精度。

2)以4HLB-4型半喂入四行花生联合收获机为载体,综合考虑左、右收获台调整与总收获台提升,设计了左、右收获台相对独立控制且右收获台作为左收获台二级从动控制机构,有效降低了左、右收获台调整机构和液压系统的复杂程度以及制造成本。

3)综合运用电子传感器技术、液压传动技术和单片机控制技术,结合双阈值死区 PID控制算法,设计了一套自动限深系统。4HLB-4型半喂入四行花生联合收获机采用该系统后,平均漏挖率降低了2.13个百分点,平均破损率降低了 1.4个百分点,平均挖掘深度偏差降低了11 mm,而且挖掘深度偏差更加稳定,降低了收获过程中的损失,提高了经济效益。