浮头式换热器的结构设计透析

2018-08-20赵艳

赵艳

摘 要:本文主要介绍了浮头式换热器的结构特点、工作原理及使用寿命所影响的因素,同时也对浮头部分做了具体的设计与结构的阐述。

关键词:浮头式冷却器;浮头结构特点;浮头设计计算

DOI:10.16640/j.cnki.37-1222/t.2018.14.002

0 引言

换热器是广泛应用于化工、石油化工、动力、医药、冶金、制冷、轻工等行业的一种通用设备。在众多类型的换热器结构中,管壳式换热器是用得最为广泛的一种换热设备类型。管壳式换热器制造容易,生产成本低,选材范围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压,虽然它在结构紧凑性、传热强度和单位金属消耗方面无法与板式或板翅式换热器相比,但它由于具有前述的一些优点,因而在化工、石油、能源等行业的应用中仍处于主导地位。其它的结构一般是把管子与管板连接,再用壳体固定。它的型式大致分为固定管板式,釜式浮头式,U型管式,滑动管板式、填料函式及套管式等几种,其中浮头式换热器受到广泛的应用主要特点是浮头端,其实形式可分为填料函式、钩圈式、带有套环的填料函式三種:①填料函式浮头是为解决温差膨胀而设计的。②钩圈式浮头中,管板夹在可拆卸的部分环和盖板之间。③带有套环的填料函浮头,其套环填料由后端封头的螺栓压紧,管束与壳体之间的间隙比较小。现在要介绍的就是钩圈式浮头换热器。

1 浮头式换热器结构特点

1.1 浮头的结构

浮头式换热器,两端管板中有一端是两个容器法兰对夹式连接的,另一端可相对管板自由移动,这端称为浮头。浮头由浮动管板、钩圈和浮头端盖组成,结构是可以拆连接。管束可从对夹式容器法兰那侧抽出(也有设计成不可拆的),这种结构的好处在于管束与壳体不受热变形的约束,更不会产生热应力,相对来说为检修、清洗提供了方便。在钩圈与浮头法兰依靠凹凸密封面配合,之间钻孔并套丝或焊设多个螺柱均布,分程隔板与浮头法兰密封面相通并位于同一端面并且管板凹面相匹配,该浮头法兰与无折边球面封头组配焊接为浮头盖。其法兰螺孔与浮头管板的螺孔或螺柱相组配,用螺栓或螺帽紧固压紧浮头管板凹型与浮头法兰凹型槽及分程凹槽及其垫片,该结构必要时可适当加在浮头自由端那部分管板的厚度,和直径及圆筒的内径,可根据热力计算确定流速来其调整。同时也加大相关零部件的尺寸。

1.2 浮头的特点

浮头式换热器的优点主要是浮头部分的设计,针对于固定管板式换热器的缺陷在结构上做了改进。壳体与管速对热膨胀是自由的,当冷介质与热介质温差大时,管束与壳体之间也不会产生温差应力,浮头端的设计可拆式结构,使管间和管内清洗方便。其优点是:适用于高温高压下工作;一般温度小于450度;压力小于等于6.4MPa;可用于结垢比较严重的场合;可用于管程易腐蚀场合。缺点是:但其结构复杂,造价比其他的换热器要高,相对笨重些,材料消耗也比较量大。浮头密封的部分易发生内漏,浮头端小盖在操作时无法知道泄漏情况,所以在安装时要特别注意其密封,金属耗材方面也提高了20%的成本, 由于结构复杂导致管束和壳体的间隙较大,故有害E流路较严重的问题,同时壳程的压力也受到滑动接触面的密封限制。

2 浮头式换热器的设计需求

2.1 浮头盖设计

2.1.1 球冠形封头厚度

一下预紧状态值,然后法兰厚度与之大者,且不小于球冠形封头名义厚度的两倍。

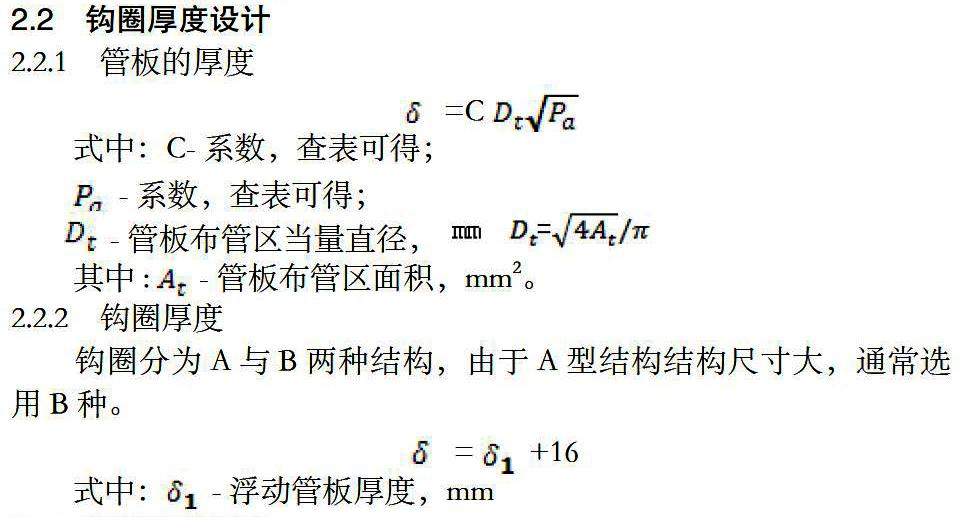

2.2 钩圈厚度设计

2.2.1 管板的厚度

2.2.2 钩圈厚度

钩圈分为A与B两种结构,由于A型结构结构尺寸大,通常选用B种。

2.3 管板设计因素

管板是换热中主要的受力元件之一,用来排布换热管,将管程和壳程的流体分隔开,避免管程和壳程的冷热流体混合,并同时受管程、壳程压力和温度的作用。对于浮头式冷却器,其固定端的一块管板的周边大多是以螺栓、垫片夹持在壳程法兰和管箱法兰之间。其计算模型是把管板的布管区视为弹性基础上,受管孔均匀削弱的圆平板,管板外周不布管部分视为环板,整个管板周边为简支,承受均匀载荷。当换热器承受高温、高压时,高温和高压对管板的要求是矛盾的,增大管板的厚度,可以提高承压能力,但当管板两侧介质温差很大时,管板内部沿厚度方向的热应力增大,减薄管板厚度,可以降低应力,但承压能力降低。此外,在开车、停车时,由于厚管板的温度变化慢,换热管的温度变化快,在换热管和管板连接处会产生较大的热应力。当迅速停车或进气温度突然变化时,热应力往往会导致管板和换热管在连接处发生破坏,因此,在满足强度的前提下,应尽量减少管板厚度。

3 影响浮头式换热器的寿命因素

换热器的寿命是衡量设计完善度的重要标志。浮头式换热器损坏原因有腐蚀、堵塞和折流板与换热管间的接触磨损等。根据具体条件和结构,其次各不相同,但三者又是相互影响的。这样掌握管内与管间的流速问题就很主要,流速的大小直接影响冷却器的换热效果和寿命,此类的冷却器的冷却水一般是在管内流动,而气体在管间流动。会加速冷却器的损坏。气体在管间流动的管壳式冷却器使用压力大于等于3到5MPa,气体在管内流动者可达高压范围。采用气体在管内流动的方案,可取较高流速,从而获得较高的气程给热系数。对于极易污染的气体,亦应安排在管内流动。换热管直径主要看管里流速多少,一般气走管的时候流速限制在10m/s左右,而水走管的时候一般在1-2m/s左右,流速主要折流板间距和筒径大小来决定的。一般用折流板来增加气体流速,如果流速仍然很低,难以将污染气体中的尘埃,油污和腐蚀产物排除。加之气体脉冲作用在折流板上,引起换热管和折流板间因相对振动而引起磨损。

4 结语

浮头式换热器以其高度的可靠性和广泛的适应性,在长期的使用过程中受了广为利用,本着提高传热效率,提高紧凑性,降低材料消耗,增强承受高温、高压、超低温以及耐腐蚀能力等因素的还要进行不断促进自身的发展,需要对浮头式换热器更深入的改进。

参考文献:

[1]谭天恩,窦梅,周明华等.化工原理[M].北京:化学工业出版社,2015,8(01):185-203.

[2]钱颂文.换热器设计手册[M].化学工业出版社,2015.

[3]王志斌.压力容器结构与制造[M].