无水压裂技术研究进展

2018-07-16刘军严孙一流

滕 起,张 杨,刘军严,李 伟,孙一流

1中国石油塔里木油田分公司油气工程研究院,新疆 库尔勒

2油气资源与工程国家重点实验室(中国石油大学(北京)),北京

3中国石油大学(北京)石油工程学院,北京

1.引言

随着常规油气资源的逐渐减少和枯竭,非常规油气的高效开发对于保障能源战略安全显得尤为重要。美国能源信息署(EIA)最新预测结果显示,中国技术可采页岩气储量为36.1 × 1012m3,远高于排名第二的美国,后者储量为24.4 × 1012m3[1]。2013年,我国天然气表观消费量达1676 × 108m3,全年进口量530× 108m3,对外依存度突破30%。预计到2020年,我国天然气缺口将突破1350 × 108m3。开发页岩气资源具有重大的现实意义。

页岩储层具有低孔、超低渗的物性特征,实现页岩气高效开发的关键在于储层改造技术的突破与发展。纵观美国页岩气藏开发历程,正是压裂改造技术的阶段性突破,铸就其页岩气稳定、高效的开发。目前,开发页岩气主要采用滑溜水大型压裂,要消耗大量水资源,并可能污染环境,而我国页岩气勘探的有利区域大部分处于重点缺水地区或邻近区域[2],面临着严峻的水资源约束及环保问题,亟待研究无水压裂理论,为页岩气未来大规模高效开发奠定基础。

2.水力压裂产生的问题

水力压裂作为油气藏增产的最有效的措施,在世界范围内已经得到了迅速的发展和广泛的应用。其利用高压泵组将含有高质量浓度支撑剂的高黏度非牛顿流体泵入地层,在目的层附近形成高压,当压力超过该处的地层破裂压力时,会造缝并延压,压开储层,形成裂缝携带支撑剂进入裂缝的压裂液是整个过程中最重要的工作液体。压裂液性能直接影响了施工的成功与否,同时它也间接决定了压后裂缝导流能力及井的生产能力。一直以来,广大学者都在对其性能改进以及减少对储层伤害方面进行研究。自1950年开展大型的水力压裂措施以来,压裂液的发展有着长足的进步,无论是从性能的改进还是现场工艺方面。目前,世界上广泛使用的压裂方式主要是水力压裂。水力压裂成本低廉,改造规模大,但也有自身技术局限,在应用时需考虑以下问题[3][4]:

1) 水资源供给问题。水力压裂需要耗费大量的水资源。根据目前的压裂作业数据来看,为了压开井筒周围60 m以外的储层,美国超过75%的页岩气高产井需进行10级以上的压裂作业,并进行1~2次的重复压裂。根据美国国家环境保护局的资料数据,2011年美国一口页岩气井压裂作业的平均用水量在万吨左右(具体用量取决于井深度、水平井段长度、压裂方式等),其中20%~85%的水在压裂后无法回收。北美水资源相对充裕,能够满足开发的需要。但对于我国来说,页岩气富集地区主要处于西部水资源匮乏地区,大量清水的供给是个难题。

2) 大型水力压裂作业设备和规模限制。每次进行水力压裂作业时,需要的压裂设备、作业规模都比较大,通常使用高达万吨的清水,清水跟支撑剂相互混合时又需要专门的混砂设施。因此,要求数目庞大的原材料运输车队,产生的运输费用较高。

3) 污染储层。页岩储层渗透率极低,而清水压裂滤失量大,尤其是对于页岩等水敏性储层,再加上水基压裂液返排程度低、回收困难,极易造成不同程度的储层伤害。因此降低压裂液对储层基质渗透率造成的伤害是增产的重要前提,也成为压裂液研究的重点之一。

为此,近年来国际上产生了多种适用于非常规储层开发的无水压裂技术,包括高能气体压裂技术、液态二氧化碳压裂技术、泡沫压裂技术以及液化石油气(LPG)压裂技术等。新型的无水压裂技术对储层伤害小,储层具有较好配伍性,压裂液返排回收性能好,携砂性能力强,对储层的污染小,这对于我国的页岩气开发具有重要意义。

3.无水压裂技术

3.1.高能气体压裂技术

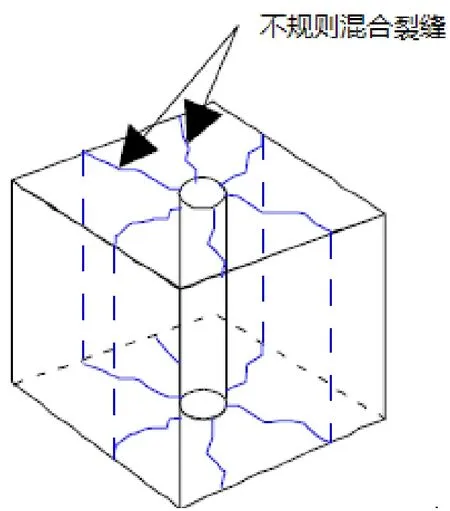

高能气体压裂技术指的是通过引燃井底火药[5],火药燃烧产生高温、高压气体。其中,高压气体压力远超地层破裂压力,从而压裂地层岩石,得到多条不规则的径向裂缝,增加井筒附近地层的导流性能,提高压后产量(图1)。

高能气体压裂产生的裂缝不受地应力的影响,可以压出各个方位的随机径向裂缝,能够有效地穿透之前由于钻井、完井作业过程中产生的污染区,将天然裂缝和压裂裂缝联通,增大了井筒附近导流能力。高能气体压裂使用火药燃烧时产生的高温高压气体作为压裂介质,在有效造缝同时,不会对储层产生污染伤害(例如酸敏、水敏等),因此也不会降低储层的渗透率。

高能气体压裂技术虽然能够产生不规则的裂缝,但是由于作业后期固井效果差,特别是部分井段的射孔、固井效果差[6]。同时,高能气体压裂技术的作用时间相比于水力压裂来说时间短,裂缝延伸长度也远短于水力压裂产生的裂缝,通常只有3~8 m。上述技术缺点也限制着高能气体压裂技术的广泛应用。

20世纪 60年代开始,美国和前苏联就开始了对高能气体压裂技术的研究,并各自有所侧重[6]。前苏联完成了大量的现场试验,目前已研制了至少三代压裂弹,并完成商业化,每年的作业次数达2000井次。未来高能气体压裂的研究方向是高能气体压裂技术和其他增产技术一起形成的复合压裂技术。在勘探开发的早期阶段,如完井过程,高能气体压裂可以同射孔技术相结合,得到一项深穿透的复合压裂、射孔技术。在射孔弹将地层射穿之后,高温、高压气体随即从枪身射孔眼中喷出,完成第二次冲刷、穿透,于是对地层也进行了高能气体压裂。美国在高能气体压裂的基础上,利用火药燃烧产生的高温、高压气体做射孔所使用的超正压。把高能气体压裂和射孔技术推向一个新高度[7]。

Figure 1.The fracture morphology of high energy gas fracturing图1.高能气体压裂裂缝形态

3.2.液态二氧化碳压裂技术

在储层压裂作业过程中,利用 100%液态二氧化碳作为携砂液[8],进行增产作业,除了能够产生裂缝外,二氧化碳还可以使原油黏度大大减小。在压裂作业中,把液态的二氧化碳注入储层中,压裂作业结束之后,二氧化碳在地层温度条件下发生快速的汽化,在地层原油中混溶,可以大幅度降低原油黏度。

二氧化碳溶解在油层中时,可以和储层中的水反应生成碳酸,当碳酸量达到一定程度时,pH值升到4.5以上,可以溶解部分黏土矿物等,进而改善地层的渗透性能,甚至可以解除裂缝之间的堵塞颗粒。地层中的二氧化碳含量继续上升,达到过饱和程度时,可以使流体和毛细管甚至岩壁的接触角等参数发生变化,对压裂后的返排大有帮助。

但液态二氧化碳在施工时黏度过低。室内试验研究表明,在施工过程中的温压条件下,二氧化碳的黏度范围在0.02~0.06 mPa∙s,导致地面混砂机内的携砂液的砂质量浓度下降,进而降低了裂缝的导流能力从而影响增产效果,因此提高液态二氧化碳压裂液黏度是压裂设计的难点之一[9]。

加拿大最早提出纯液态二氧化碳压裂技术[10][11]。纯液态二氧化碳压裂能够降低压裂残液与滤饼对地层导流能力造成的伤害。最早在1987年,纯液态二氧化碳压裂技术在加拿大16-10-27-8W4M井的海绿石砂岩储层中第一次应用。随后几年时间里,国外针对超过459井次、30多个不同的储层进行了二氧化碳压裂作业,其中95%是气井,5%是油井。至2003年底,纯液态二氧化碳压裂增产作业在北美、欧洲已经完成了1100井次以上。由于纯液态二氧化碳黏度低、携砂性能差、摩阻高,要求施工排量较高,所需设备马力较大,施工成本高,为了提高降低摩阻及携砂能力,自1994年以来,又发展了将氮气加入液态二氧化碳中形成液态氮气/二氧化碳的压裂技术。该种新的压裂液体系增加了黏度,并维持了无伤害特性。自2006年起,延长油田开展了油井纯液态二氧化碳增能压裂工艺技术研究,并进行了压裂施工作业,获得了工艺技术的成功和良好的增产效果。2013年8月12日,川庆钻探工程有限公司钻采工程技术研究院设计的二氧化碳干法加砂压裂试验在长庆气田苏东 44-22井成功完成压裂作业。这是中国第一次自主研发的二氧化碳干法加砂压裂作业。该次压裂施工作业泵注入排量为2.0~4.0 m3/min,累计注入液体二氧化碳254 m3,加砂量2.8 m3,平均砂比3.48%,最高瞬时砂比9%,施工压力28~46 MPa。

3.3.泡沫压裂技术

泡沫压裂工艺技术是低压、低渗、水敏性地层增产、增注以及完井投产的重要且有效措施。泡沫压裂液实际上是用起泡剂稳定的一种液包气乳状液,是一个大量气体分散在少量液体中的均匀分散体。

泡沫压裂液具有黏度大、携砂能力强、破胶速度快、残液返排率高、伤害性小等诸多优点,但是其压裂设备复杂而高昂,施工成本高,限制了其广泛的推广应用。同时,如何进一步提高泡沫压裂液耐温抗剪切性和內相气泡的稳定性,以进一步提高泡沫压裂液的携砂心梗是泡沫压裂液研究发展的主要方向。

最早提出泡沫压裂技术的国家是美国,最早正式应用于1970年,随后的10年,泡沫压裂液技术逐步发展完善。70年代初,氮气泡沫压裂最早被使用。根据当时的压裂水平,只能够把质量浓度为120~140 kg/m3的砂浆泵入到裂缝中。尽管携砂能力不强且压裂液的性质还不够好,但是已经得到了较好的增产效果。泡沫压裂还有较好的返排效果,这是由于气体的膨胀,大大提高了压裂液的返排效果。1973~1976年,是泡沫压裂液发展的初期,多数施工都是小规模的处理,泡沫压裂液的使用仍然处于试用的阶段。1977~1978年,开始考虑到泡沫压裂液对地层造成的伤害,并开始使用水或者甲醇来减少地层伤害。1979~1983年间是泡沫压裂液工艺发展的成熟阶段。泡沫压裂液主要的发展阶段是20世纪80年代中期,尤其是在解决气井压裂的问题上效果良好,当时90%以上的气井压裂都是应用的泡沫压裂液技术。经过20年的发展和研究,泡沫压裂液已经趋于成熟,主要表现在对泡沫压裂液性质的了解,施工设计方面以及最终产能评价方面。

我国对泡沫压裂液研究始于20世纪80年代末期。1998年在辽河油田首次进行了泡沫压裂液的施工,当时使用的是氮气泡沫压裂液。21世纪初期,与国外企业进行合作,共同研发了泡沫压裂液回路装置[12][13],对非交联的二氧化碳泡沫压裂液的流变性进行了细致的研究,测得不同气体质量下压裂液的流变参数,研究了泡沫流体的流动性质;分析了泡沫质量与气泡微观结构,研究其衰变机理;测试压裂液的表观黏度,支撑剂在压裂液中沉降速率;2003年王志刚等[14]对不同施工条件下的泡沫压裂液进行了模拟,研究泡沫压裂液在施工过程中的流变性能;2006年李兆敏等[15]对在裂缝壁面内泡沫流体流动的具体情况进行了研究,并推算出在储层裂缝中,泡沫压裂液的流动方式应该用幂律层流的方程进行描述,该描述更加准确。但非交联泡沫压裂液在中国仅限于流动机理的研究,并没有在现场应用。酸性交联二氧化碳泡沫压裂液与有机硼交联氮气泡沫压裂液在实际应用中都得到了较好的效果。

3.4.液化石油气压裂技术

液化石油气压裂技术最早由加拿大GasFrac公司提出并得到了进一步的发展。LPG压裂液是以丙烷为主要成分的液化石油气(LPG),同时掺加了少量的乙烷、丙烯、丁烷和其他化学添加剂,该压裂技术对地层没有任何损害。

液化石油气压裂技术在地层的表现同水力压裂不同。在憋压起裂的过程中,LPG的相态呈现液态的特性,具有携砂和支撑作用;而在返排回收期间,由于温度、压力的变化,LPG又呈现气体的特性;LPG与地层中的天然气一起被重新返排至地面,经过地面的分离装置后可以循环使用,甚至不须要分离便可以直接注入进生产管线。LPG压裂技术同常规水力压裂技术相比基本不需要水,也不需要耗费资金处理污水,因此减小了环境与水资源压力,降低了对储层的伤害,成为压裂技术发展的新趋势。

LPG之所以能够成功用于压裂,主要是由于其具有超临界流体的性质,这是LPG可以有效携带支撑剂并且压裂地层的关键。与清水相比,LPG在发生液化之后,流体表面张力降低、黏度变小、密度减少并且可以溶于地层流体。表面张力低能够很好地降低沿程摩阻、减少作业功耗;再者更低的黏度,还有用较小的毛细管阻力,有利于返排顺畅。此外,LPG密度低、膨胀比高(气液体积比为270:1),LPG的静水柱压力梯度只有0.234 psi/ft,自然实现欠平衡状态,返排效果更快更好。

但LPG压裂技术因其成本比水要高,阻碍了推广。常规的水力压裂施工设备不适合LPG压裂,LPG压裂车一定要确保密封性,在任何位置,液化石油气泄漏都将造成严重的后果。当LPG的含量达到一定值时,在一定温度下将发生爆炸。因此,对安全性的高要求是限制LPG压裂液广泛推广的主要原因。

4.结论

无水压裂技术在低渗透油气藏改造中具有环保、节能、储层损害低、增产效果好的技术优势,有很大的发展前景。在提高页岩气产量方面,无水压裂技术具有极大的优势。各种无水压裂技术共同优点表现在对储层污染小、显著提高压后产能,但是,又有着不同的缺陷,如高能气体压裂主要受压裂规模的限制,液体二氧化碳压裂主要是携砂能力不足,泡沫压裂主要受限于高成本,液化石油气压裂主要由于安全性原因限制了其广泛推广。在进行页岩气开采技术选用时,要结合已有的设备技术现状,综合考虑各种压裂方法的优缺点,走适合中国页岩气地质、工程特点开发的自主道路。