基于数值模拟的盾构机滚刀仿真分析研究

2018-07-16赵雪峰马元帅何奇隆

赵雪峰,马元帅,程 慧,何奇隆

1中国石油管道局工程有限公司第四分公司,河北 廊坊

2中国石油管道局工程有限公司项目管理中心,河北 廊坊

1.工程概况

中国石油管道局工程有限公司(以下简称“管道局”) EPC (engineering, procurement, construction)总承包的金陵石化物料穿江工程南京盾构隧道工程位于江苏省南京市境内,隶属于金陵石化物料管道穿江项目。隧道全长2000 m,内径3.08 m,隧道在南京市六合区玉带镇玉带村与栖霞区甘家巷金陵石化厂区内之间穿越长江。隧道穿越地层主要为粉细砂层和中风化砂砾岩,其中在粉细砂层中最高水压达6.5 bar(1 bar = 0.1 MPa),水压之高国内罕见,中风化砂砾岩岩石单轴抗压强度为40~70 MPa,围岩基本质量等级为III级。根据以往盾构施工掘进经验,在中风化砂砾岩中极易造成刀具磨损,尤其是与开挖掌子面直接接触的滚刀,但在该水压条件下,通过以往带压进仓更换刀具经验,很难完成刀具更换,即使能够通过采取相关措施完成刀具更换,也需付出巨大的工期代价和经济代价。针对上述问题,项目组成员联合高校,进行刀具选配分析,并期望通过试验得到理想的刀具选配方案,但受限于盾构刀具模拟实际工况的费用巨大,可操作性差,后提出了根据以往的刀具磨损数据和有限元数值建模分析,对盾构机 M971刀具进行自主优化设计及适应性改造,并应用到现场。

2.研究方案

针对南京盾构隧道工程的地质及水文情况,分析各种刀具磨损的原因,重点分析高水压下砂层、中风化砂砾岩等多重复杂地质条件对滚刀耐磨性的影响,根据海瑞克 AVND3080AH泥水平衡式盾构机对滚刀建模,根据地层参数进行刀盘、刀具工况数值模拟,优化各部分结构参数,摸索地层与刀具的本质关系,达到与实际工程所需设备各项数据指标基本一致的目的,保证数值模拟的盾构各结构参数合理准确;同时进行数值模拟分析刀具的受力性能,利用有限元软件模拟各类型刀具在刀盘中的组合方式,优化刀具配备种类及组成形式,基于计算机仿真技术进行刀盘适应性改造,结合具体工况对刀盘、刀具进行数值模拟,在保证预期工作周期(寿命)的前提下,给出刀盘配制刀具方案。

3.滚刀结构分析和工作行为分析

3.1.滚刀工作原理

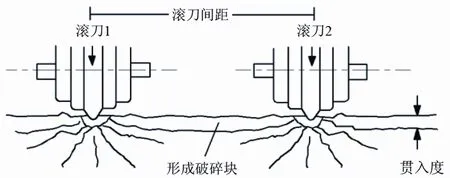

滚刀主要是通过挤压地层来进行破碎[1]。刀盘旋转并压入地层的同时,滚刀旋转滚切地层,首先使地层产生弹塑性变形,在滚刀的继续作用下,与滚刀接触部分的地层被挤压成碎块,然后碎块被压紧,成为传力介质,向周边地层传递压力使周围土体形成裂纹,裂纹向两侧延伸,与相邻裂纹相交或者延伸至自由面,从而形成碎片,完成地层破碎(图1)。

Figure 1.The working principle of hob图1.滚刀工作原理

在松散地层掘进时,采用滚刀布置,主要利用滚刀在地层中贯入度大、有层次切削的特点。在硬岩掘进时,采用滚刀破岩,滚刀破岩的特点是依靠刀具滚动产生冲击压碎和剪切碾碎的作用以达到岩石破碎的目的。滚刀的类型、数量、布置方式、位置、超前量根据岩石的强度和整体性、掘进距离、含沙量等性质确定。滚刀通常分为2种形式:单刃滚刀和双刃滚刀。单刃滚刀破岩能力较强,主要用于硬岩掘进,可用于岩石地层或软硬不均地层的岩石破碎,如砾岩、大理石、砂岩、灰岩、花岗岩、玄武岩等地层;双刃滚刀软硬岩掘进均可,但其破岩能力不如单刃滚刀,多用于较软岩层,如断裂砾岩、砂岩、凝灰岩等地层。针对南京盾构隧道工程粉细砂层水压大、中风化砂砾岩强度高、交界地层软硬不均等特点,主要选用双刃滚刀放置在刀盘正刀区。

3.2.滚刀的寿命计算

滚刀直接作用到地层上,其寿命与磨损量成反比。刀具的磨损量受诸多因素影响,如施工工法、地层类型、掘进长度、刀具形状、刀具材质、推进速度、刀盘转速等[2][3][4][5][6]。结合以往施工经验,通常盾构机刀盘外圈刀具磨损量的计算公式为:

式中:δ为磨损量,mm;K为磨损系数,mm/km;D为盾构机的刀盘外径,m;N为刀盘的转动速度,r/min;L为盾构掘进距离,m;v为盾构掘进速度,cm/min。

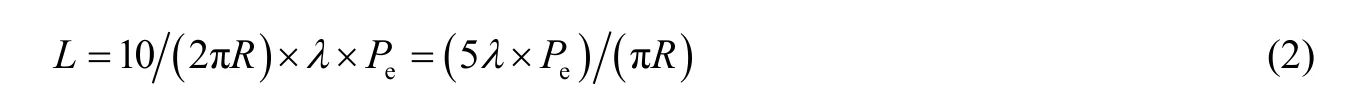

当滚刀磨损达到了限定的磨损量时,即可得到滚刀的寿命。南京盾构隧道工程中,地层为粉细砂层和中风化砂砾岩,滚刀磨损量限定为10 mm,掘进速度设定为v= 5.0 cm/min,刀盘的转动速度N= 2.1 r/min,滚刀的切入深度(即滚刀每转的切入深度)Pe= 2.3 cm/r。将滚刀的磨损量计算公式经过变形后可得到滚刀的掘进距离计算公式:

式中:R为滚刀中容易磨损的最外周滚道的安装半径,m;λ为滚刀的转动距离寿命(即滚刀达到规定的磨损量时,掘进开挖面同时转动情况下的可能距离),km。

将滚刀的工况数据代入公式(2)中,求得正滚刀和边滚刀的掘进距离分别为3293 m和2025 m。通过分析正滚刀和边滚刀的掘进距离大小,认为上述2种滚刀的掘进距离寿命在合理的范围之类,满足掘进距离的要求。

滚刀的实际磨耗系数为:

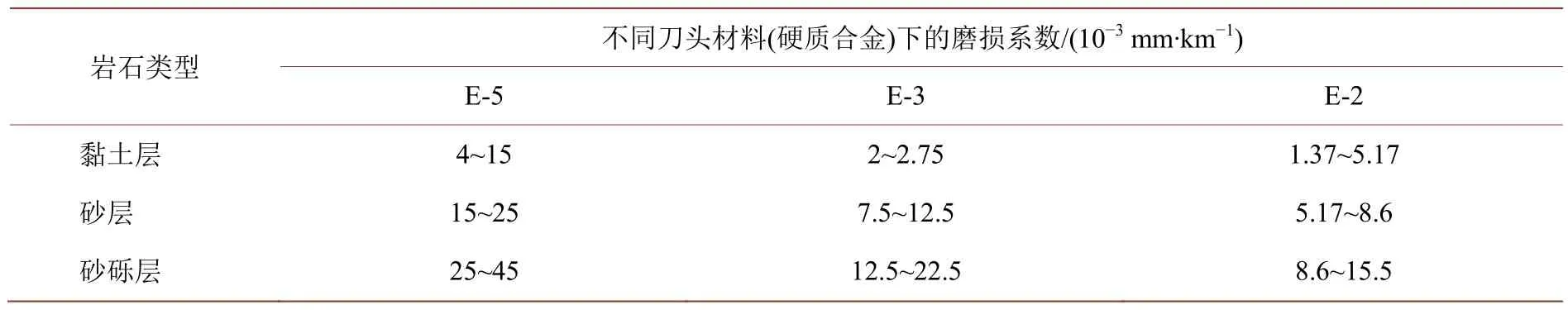

式中:Kn为滚刀的实际磨耗系数,10−3mm/km;n为每圆周上滚刀的数量,个;K为磨损系数(其值根据表1进行选择),10−3mm/km。

Table 1.The cutter wear coefficient表1.磨损系数

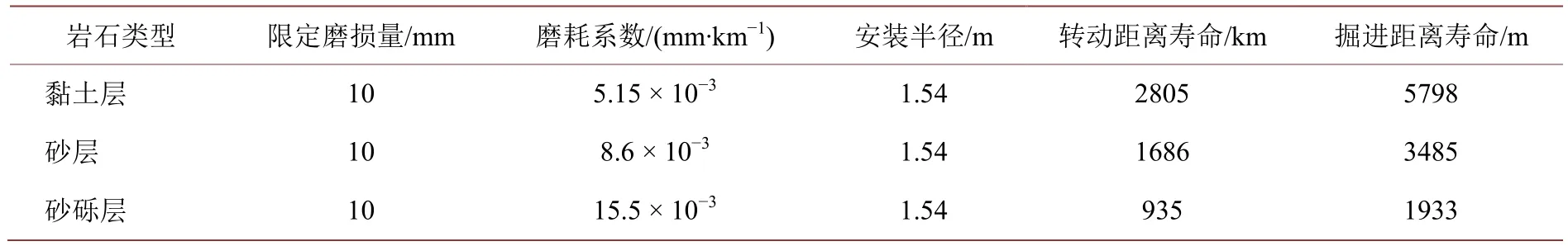

滚刀寿命计算结果如表2所示。

Table 2.The hob life calculation data表2.滚刀寿命计算数据

3.3.滚刀的受力分析与建模

根据刀具数据创建的滚刀实体模型主要有正面双刃滚刀和边滚刀。对于正滚刀和边滚刀,主要通过有限元分析软件ABAQUS来进行刀圈在破岩过程中的受力及破坏情况模拟和分析。将滚刀输入相关参数进行建模,通过受力分析可以得到滚刀受力区的应力云图,可以清楚地看到刀圈的受力区中每个地方的应力状况。

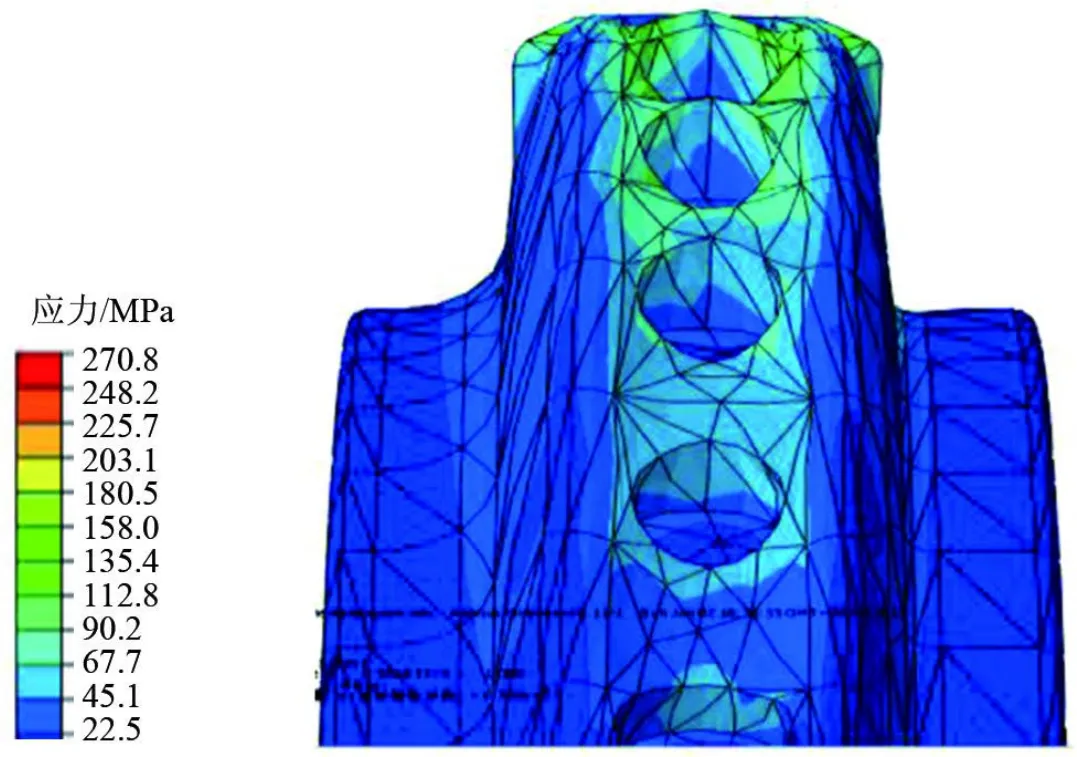

3.3.1.正面滚刀受力分析与建模

图2为正面滚刀刀圈受力区应力云图,可以清楚地看到刀圈的受力区应力最大的地方出现在受力区沿应力方向的最末端处,此处的应力大概为180 MPa。由于刀圈的材料为硬质合金,抗压强度为1450 MPa,能够承受该种情况下的岩石作用力,即该种情况下正面滚刀刀圈的强度满足要求。

Figure 2.The stress cloud diagram of the force area of the hob ring图2.正面滚刀刀圈受力区应力云图

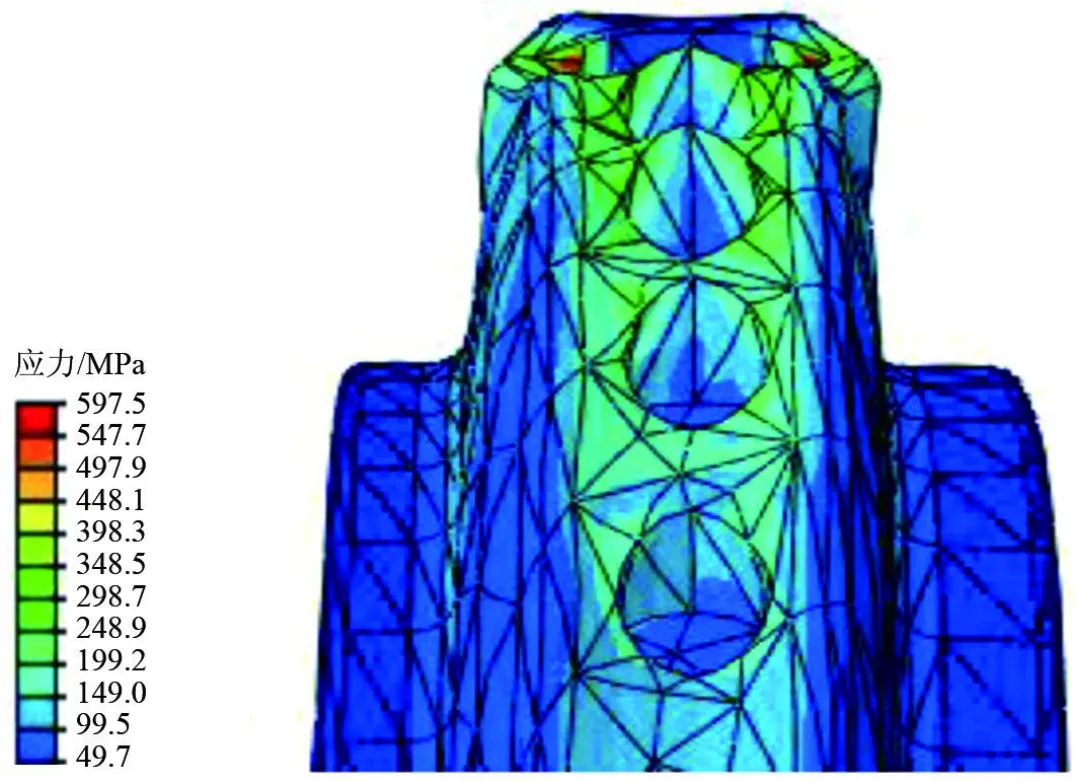

3.3.2.边滚刀受力分析与建模

边滚刀的有限元分析属于弹性力学范畴内,即刀圈与岩石的作用为弹性力学。通过刀圈变形前、后建模分析,可知刀圈在径向力和切向力(摩擦力)的双重作用下,在所取的受力体的地方,刀圈半径变小了,同时刀圈实体还有向切向力方向移动的迹象。

从边滚刀刀圈受力区应力云图(图3)可以直观地分析出刀圈的应力状况,最大的应力在490~550 MPa之间。由此,根据刀圈的受力情况,选择抗拉压强度均很大的硬质合金YG6作为刀圈的材料,它的最大抗压强度为1450 MPa,抗弯强度为2300 MPa,完全可以满足边滚刀刀圈材料的强度要求。

Figure 3.The stress cloud diagram of the force area of the side hob ring图3.边滚刀刀圈受力区应力云图

3.4.滚刀破岩仿真

由于刀具的切削过程是一个动态过程,所以切削仿真的分析类型选为 Dynmic/Explicit,在保证收敛的情况下尽量减少分析步的时间长度,以提高分析速度[7]。滚刀的整个仿真过程包括3部分:① 分析滚刀在推力的作用下刀尖侵入地层当中;② 分析刀圈绕着自身的中心轴自转做纯滚动向前滚压地层;③ 刀圈绕着刀盘做公转运动刮切土体。对于整个仿真过程将其设置为一个分析步,分析的总时长为0.08 s。

切削过程中滚刀对地层土体的切削力,在仿真中主要表现为滚刀在切削方向上受到的地层对它的反作用力。影响切削力的主要因素包括地层的特性(主要是地层的抗拉压作用力和摩擦角)、滚刀的切入深度、刀刃角的大小和滚刀刀圈的宽度等等。在地层和滚刀自身条件都确定的情况下,滚刀的切削力很大程度上受切削深度的影响。土体的切削过程分为3个阶段:① 切削刃接触地层,并压进,产生局部压碎,形成小的切削,地层土体强度与切削刃的力平衡时,进尺瞬间停止,弹性能储存在刀刃中,负荷骤增;② 当达到某一水平时又进尺,一部分储存的弹性能消耗于局部压碎,之后,负荷迅速增加但无进尺,土体被切削崩碎,储存能用于传播裂纹,该阶段主要表现在稳定切削过程中;③ 当切削刃与地层脱离接触时,切削力迅速下降。滚刀按照上述阶段周而复始地进行切削掘进工作。

4.结语

刀具是盾构设备的开挖部件,在不同岩土体条件下,盾构刀具也有所不同。复合式盾构机刀具配置及布局规律的研究涉及到刀具类型选择、刀具数量的确定、刀具的整体布局规律等内容。不同类型的刀具适用于不同的地质要求,在软硬岩地层混合的地质中经常采用不同刀具的组合配置。在南京盾构隧道工程中,通过对刀盘运动行为进行分析,利用计算机仿真技术,通过有限元软件对刀盘、刀具的各项特性进行科学的计算及分析,使刀盘、刀具更具有针对性及适用性,开创了长距离不换刀一次性穿越长江的先例,降低了施工成本,保证了施工进度,为后续工程提供了很好的借鉴经验,并为刀盘、刀具的适应性改造提出了很好的研究方向。