内阻取值方式对锂电池热模型精度的影响

2018-07-05李海君栗欢欢

陈 龙,李海君,杨 桃,栗欢欢

(1.江苏大学 汽车工程研究院, 江苏 镇江 212013; 2.江苏春兰清洁能源研究院有限公司, 江苏 泰州 225300)

环境污染加剧、温室效应导致气候变暖、石油矿产资源匮乏等全球性问题已引起广泛关注。新能源汽车由于具有能源清洁、无污染排放等优势已从概念研究走向产业发展。动力电池作为新能源汽车的动力来源是其最核心的环节[1-2]。而动力电池除了需要满足能量密度高、倍率性能好、循环寿命长、续驶里程长等要求外,安全性能也必须得到充分的保证。电池的安全问题很多来源于电池的热失控,而温度对电池的可用容量、最大功率、开路电压、内阻等性能参数也均有影响[3-4]。倘若电池温度过高或过低,轻则造成电池性能快速下降,加速寿命衰减,重则可能进一步引起电池热失控,引发火灾,严重威胁乘用人生命、财产安全[5]。因此,建立能精确预测锂离子电池温度变化的热模型,对于提高动力电池性能以及热管理系统的优化设计具有重要意义。

本文选取对电池生热量有重要影响的热模型参数内阻值作为研究对象,分别采用恒定内阻法和动态内阻法,基于三维热模型对某款17Ah方形铝壳三元锂离子单体电池的热特性进行仿真,并结合实际测试结果进行对比分析,比较了2种内阻取值方式对热模型精度的影响。

1 热特性试验

1.1 试验设备

以某款17 Ah方形铝壳三元锂离子单体电池(标称电压3.7 V)作为试验对象,采用宁波拜特BTS-5V/10A 电池检测设备对电池进行充放电试验,电压窗口为3.0~4.2 V。同时采集锂离子电池表面的温度数据,采用深圳科晶MSK-TE906型恒温箱控制环境温度。设定环境温度为25 ℃,测试电流为1C、2C和3C。在试验时,充放电之间需将电池静置2 h以确保电池恢复设定温度。

1.2 试验步骤

本文热特性试验主要探究放电倍率对电池温升的影响,从而为仿真结果提供验证数据,故设计如下试验步骤:

1) 将带有温度传感器的电池放入封闭环境仓(模拟自然对流环境),将环境仓放入恒温箱内,调节温度至25 ℃,静置2 h后充电至截止条件。

2) 静置2 h后以1C倍率放电至截止电压。

3) 静置2 h后充电至截止条件。

4) 重复步骤2)和3),步骤2)中倍率依次调节2C、3C。其中,充电方法为以1C倍率恒流充电至电压达到4.2 V后转为恒压充电,直到电流减小到0.01C或恒压充电阶段达到30 min时充电截止。

2 热模型仿真

2.1 数学模型建立

电池的组成部分较多,生热传热情况也比较复杂,在建立热模型时常需要对电池内部材料的物理属性做一些假设[9]:

1) 电池内部各层材料分布均匀,热物性参数(即比热容、导热系数和密度)具有各向同性。

2) 电池内部各层材料的热物性参数不随温度与荷电状态(SOC)的变化而变化。

3) 电池工作时内部各区域电流密度分布均匀;

4) 电池内部传热主要方式为热传导,忽略热辐射与电解液的对流换热作用。

以电池内核任一微元体作为研究对象,根据能量守恒定律,某个时刻微元体周围物体对其传导的热量加上其自身的产热量等于该微元体在热力学上能量的增加。基于上述假设,再结合傅里叶定律与Bernardi生热速率模型,可以推导出电池内核的导热微分方程,即直角坐标系中的电池三维热模型。方程为

(1)

式中:左侧为电池微元体热力学总能量的变化率;右侧为热传导的能量随时间的变化率以及微元体自身的生热速率;ρ为电池内核平均密度;Cp为电池内核平均比热容;T为电池微元体温度;kx、ky、kz为电池内核沿坐标轴3个方向上的导热率;q为电池内核单位体积生热速率。以Bernardi锂电池生热模型为基础,增加对极化热的考虑[10],可以得到如下生热速率表达式:

(2)

E0-E=IRe

(3)

式中:V为电池内核体积;E0为开路电压;E为端电压;Re为欧姆内阻;Rp为极化内阻。

显然,对电池内部温度场的估算就是求解导热微分方程式(1)。在不加限制的条件下,该方程具有无数解,为使其具有唯一解,需要补充与实际问题相对应的定解条件。定解条件包括初始温度条件和边界对流换热条件,具体内容如下:

初始条件为电池初始温度分布:

T(x,y,z,0)=T0

(4)

式中T0为电池零时刻的温度。

边界条件由牛顿冷却定律设定为:

(5)

(6)

(7)

式中:α为锂离子电池表面与空气的对流换热系数;T∞为环境温度;l、b、h分别为电池沿x、y、z方向上的总长度,其中x方向为极片法向方向。

2.2 模型参数获取

热模型的精确性不仅依赖于正确的理论与合理的假设,各个参数的准确获取也是保证模型精确的必要条件。

2.2.1 热物参数获取

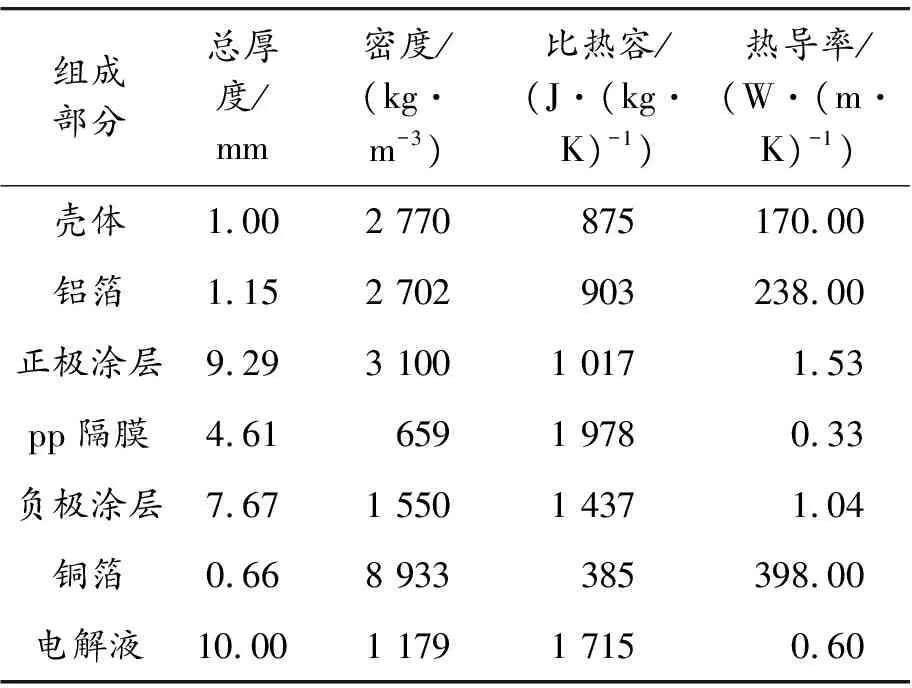

电池内核的热物参数密度ρ、比热容Cp和导热系数kx、ky、kz难以直接测量,故只能通过电池各组分的相应参数加权计算。电池各组分热物参数通过厂家提供及查阅资料获取,如表1所示。

表1 电池各组分热物参数

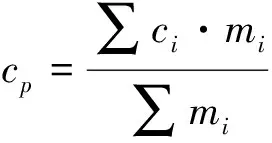

电池内核各热物参数具体加权公式[11]如下:

(8)

(9)

(10)

(11)

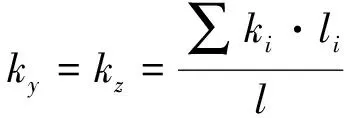

式中Vi、mi、li指电池各组分在内核区域的总体积、总质量和总厚度。计算结果如表2所示。

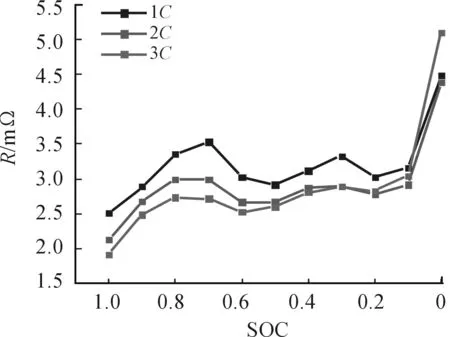

表2 电池内核热物参数

2.2.2 内阻获取

从式(2)(3)可以发现:电池内阻是计算生热速率的重要参数。在对电池热模型的仿真应用中,内阻的取值方法有两种:取恒定内阻值或取动态内阻值。

1) 恒定内阻法

虽然电池内阻随放电深度、温度、电流等因素不断变化,但有对三元电池内阻影响因素的研究表明:在温度较高(25 ℃以上)的条件下,电池内阻受温度影响较小;在SOC处于0.2~0.8时,内阻受SOC影响较小;电池内阻受倍率影响较小[12]。所以,在一定的仿真条件下,可以认为内阻是一常数[7,13],经测量该电池的内阻为3.1 mΩ。

2) 动态内阻法

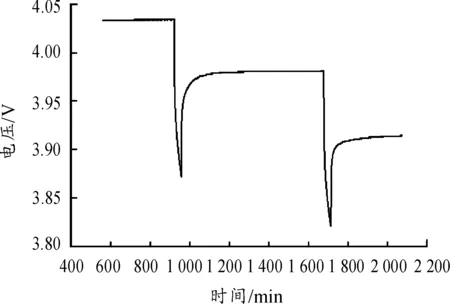

电池内阻随放电深度、温度、电流等因素不断变化,即R=f(SOC,T,I),考虑其中某个或某几个因素的内阻计算方法称为动态内阻法,准确的函数关系通过多组控制变量试验拟合求得。目前的研究中常进行适当简化,选择1~2个因素加以考虑[8]。本文选择考虑倍率和SOC对内阻的影响而不计温度对内阻的影响,采用脉冲电流放电法测量1C、2C、3C三种放电倍率、不同SOC下的电池总内阻,继而得到R=f(SOC,I)。

脉冲放电测内阻试验的设备、充电方式及截止条件、放电截止条件同本文热特性试验,具体步骤如下:

1) 将电池接好线路并置入恒温箱内。

2) 设定温度为25 ℃,将电池静置2 h后充电至截止条件。

3) 静置2 h后,以1C(2C、3C)恒流放电6 min(3 min、2 min);

4) 重复10次步骤3),直到将电池电量全部放完。

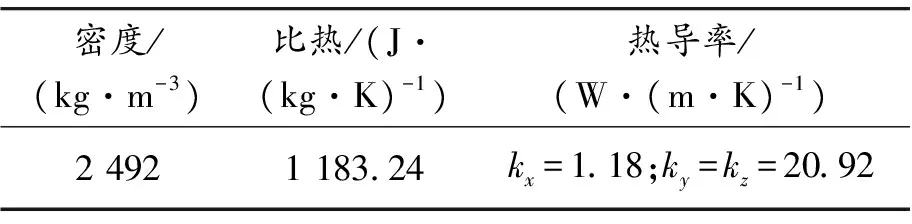

通过分析电池端电压等试验数据,可以计算得到电池总内阻。以1C倍率为例,图1为NBT测试系统中某个脉冲周期电池端电压响应曲线。

图1 端电压响应曲线

从电压响应曲线可以看出:电池放电开始时端电压存在一个由欧姆电阻引起的瞬间电压降ΔU,然后电压随着放电的进行缓慢下降至UL;当放电停止时,电压瞬间上升且幅度等于ΔU,随后电压由于电池内部的极化作用缓慢上升[14],同时极化作用逐渐减弱,通过2 h的静置后电池端电压趋于稳定,这个稳定值便可作为当前SOC下电池的开路电压值Uoc。由R=(Uoc-UL)/I便可计算得到当前SOC对应的电池总内阻。3种放电倍率、不同SOC下的电池总内阻计算结果如图2、表3所示。

图2 25 ℃不同倍率放电时电池各SOC总内阻

R/mΩ10.90.80.70.60.50.40.30.20.101C2.52.83.33.53.02.93.13.33.03.14.42C2.12.62.92.92.62.62.82.92.72.94.33C1.92.42.72.72.52.62.82.82.83.05.1

2.3 仿真流程

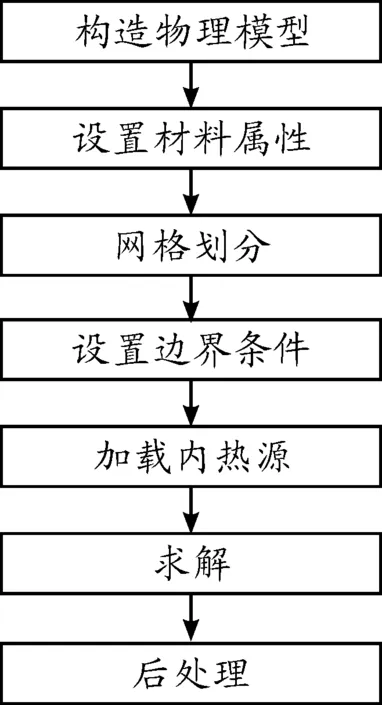

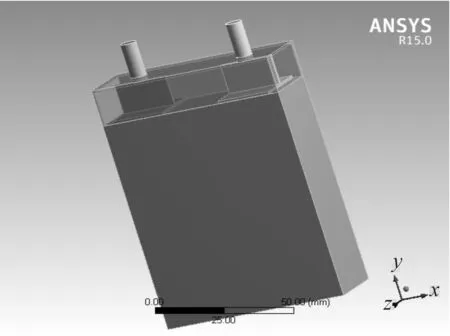

根据本文获取的参数值,使用Ansys workbench中的Transient thermal(瞬态热分析)模块对电池在环境温度(等于放电初始温度)25 ℃下以1C、2C、3C倍率放电时的温升情况进行仿真。具体流程如图3所示:① 构造物理模型。如图4所示,极柱下方的T形结构为简化的多层极耳,外形尺寸以1∶1构造。② 设置材料属性。即模型各结构的密度、比热容和热导率。③ 进行网格划分。采用六面体结构化网格。④ 设置边界条件。由于模拟环境为自然对流,电池所有外表面的对流换热系数取经验值4 W/(m2·℃)。⑤ 加载内热源。根据式(2)(3)计算电池内核生热速率,根据焦耳定理计算其他部分生热速率。⑥ 求解模型方程,即式(1)。⑦ 进行数据处理。输出与热传感器对应位置点的温升曲线。

图3 仿真流程

图4 电池三维物理模型

3 结果与讨论

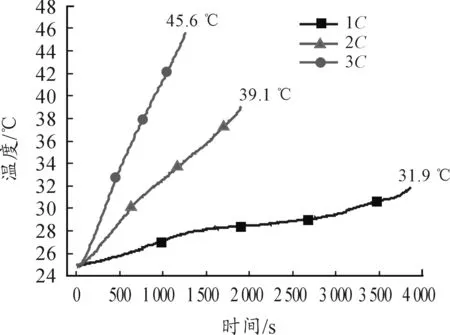

3.1 试验结果及分析

图5为25 ℃下不同倍率放电时电池温度变化趋势。由图5可以看出:随着倍率的提高,温度上升速率增加,即使放电时间大幅缩短,高倍率的温升也要远远高于低倍率。该结果与生热速率公式(2)和公式(3)的计算结果一致,即电池的生热速率与电流的平方成正比。

图5 25 ℃下不同倍率放电时电池温升曲线

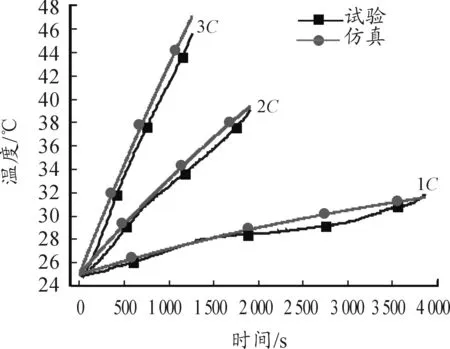

3.2 仿真结果及分析

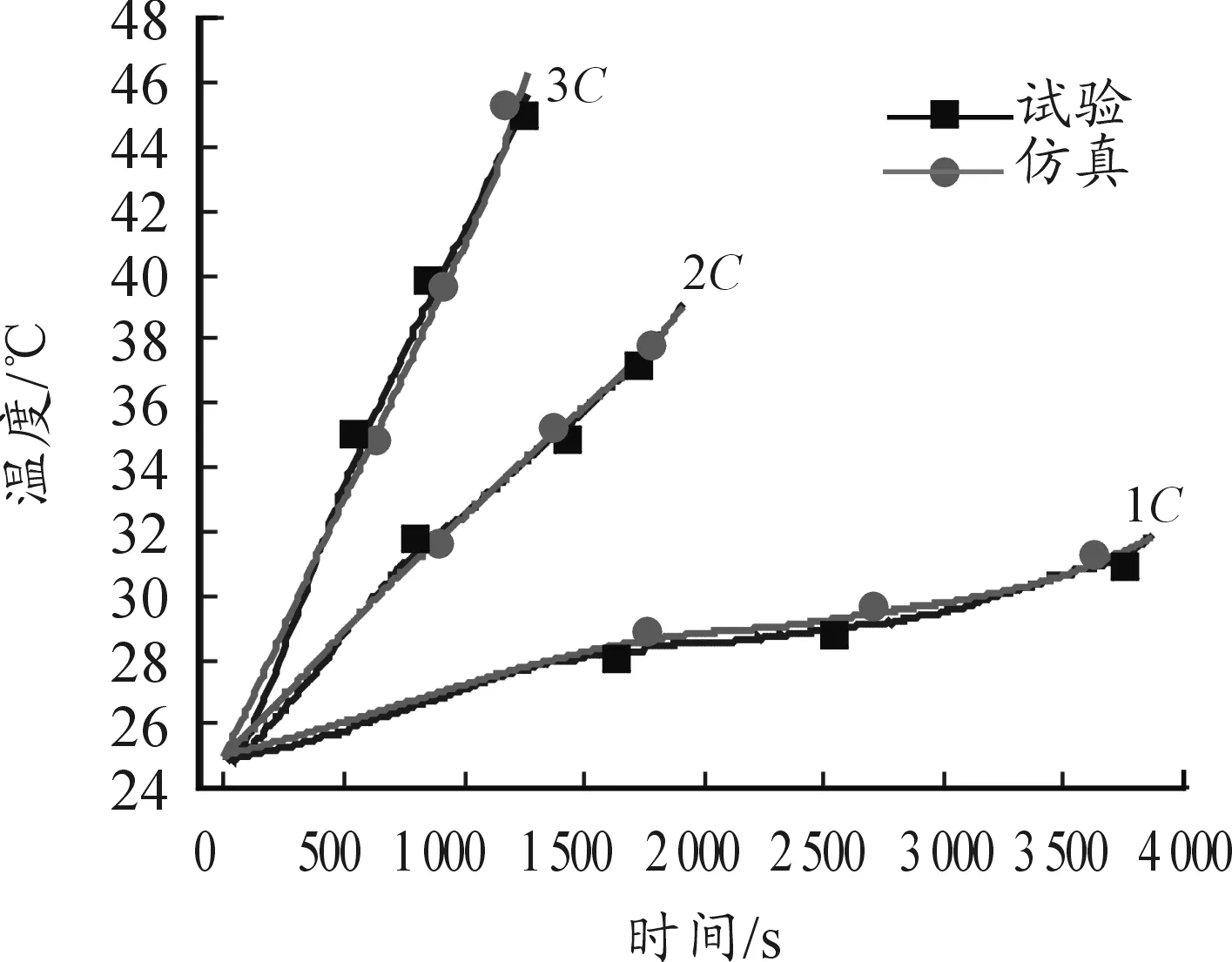

本文基于三维导热微分方程模型,使用恒定内阻和动态内阻2种简化后的内阻对试验电池进行温度仿真。图6、7为25 ℃时,在3种放电倍率下,采用2种内阻取值方式对电池温度的仿真结果与试验结果的对比情况。从温升趋势上看,使用恒定内阻不能进行有效的描绘,表现为:由于仿真时内阻设定为一个定值,则生热速率恒定,由于散热速率(与电池与环境的温差成正比)逐渐增大,所以电池温升越来越平缓,而实际的内阻是放电初期明显增大,中期较为稳定,最后急剧增大,导致温升速率随之波动。而动态内阻由于考虑到内阻随SOC的变化,所以相对有效地描绘了温升趋势。

(12)

(13)

图6 恒定内阻的仿真温度曲线与试验曲线对比

图7 动态内阻的仿真温度曲线与试验曲线对比

偏差对比结果如表4所示。由表4可以看出:在1C、2C、3C放电倍率下取恒定内阻的模型仿真曲线的最大偏差分别为1.10、1.01、1.73 ℃,均超过1 ℃,平均偏差分别为0.45、0.64、1.27 ℃,所以取恒定内阻时热模型精度较低。而取动态内阻的仿真曲线最大偏差与平均偏差都要明显小于前者,1C、2C、3C放电倍率下的最大偏差分别为0.43、0.52、0.97 ℃,与前者相比,分别减小了61%、49%、44%,平均偏差分别为0.20、0.15、0.49 ℃,与前者相比分别减小了56%、77%、61%,尤其在1C和2C倍率下的模型精度已经非常高。

4 结束语

本文将电池内阻分别简化为恒定值和随SOC、倍率变化的动态值并进行试验测量,基于Bernardi生热速率模型建立了单体电池三维热模型,对电池在不同放电倍率下的温升进行仿真分析,并结合试验测试结果进行对比,分析不同简化方式对电池热模型精度的影响。结果表明:取动态内阻的仿真曲线在1C、2C、3C放电倍率下,最大偏差分别减小61%、49%、44%,平均偏差分别减小56%、77%、61%,相对于取恒定内阻的模型其仿真曲线精度明显更高。此外,由于电池一致性的问题,采用不同内阻取值方式的单体电池热模型对于电池包温度场仿真精度的影响以及与单体精度的差异将是后续深入研究的方向。

[1] 程海进,魏万均,杜彦斌.动力电池系统高压安全分析及标准解读[J].重庆理工大学学报(自然科学),2017,31(8):22-27.

[2] 宋刘斌,李新海,王志兴,等.锂离子电池充放电过程中的热行为及有限元模拟研究[J].功能材料,2013(3):1153-1158.

[3] 雷治国,张承宁.电动汽车电池组热管理系统的研究进展[J].电源技术,2012,35(12):1609-1612.

[4] 盘朝奉,李桂权,陈龙,等.城市循环工况下纯电动汽车动力电池包温度场分析[J].重庆理工大学学报(自然科学),2016,30(8):6-12.

[5] ROBERT S J,HALLAJA S A,UCHIDAB I,et al.Cooperative research on safety fundamentals of lithium batteries[J].J Power Sources,2011(97/98):726-732.

[6] BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A general energy balance for battery systems [J].J Electrochem Soc,1985,132(1):5-12.

[7] 马鹏程.纯电动物流车电池液冷热管理结构优化[D].合肥:合肥工业大学,2017.

[8] 茹敬佩.基于风冷散热的电动汽车电池组热模型与温度控制研究[D].长春:吉林大学,2017.

[9] GUO G,LONG B,CHENG B,et al.Three-dimensional thermal finite element modeling of lithium-ion battery in thermal abuse application [J].J Power Sources,2010,195(8):2393-2398.

[10] 姬芬竹,刘丽君,杨世春,等.电动汽车动力电池生热模型和散热特性[J].北京航空航天大学学报,2014,40(1):18-24.

[11] 冯旭宁,李建军,王莉,等.锂离子电池各向异性导热的试验与建模[J].汽车安全与节能学报,2012,3(2):158-164.

[12] 卢艳华.车用三元锂离子动力电池内阻特性分析[J].电源技术,2017,41(5):702-704.

[13] 李策园.纯电动汽车锂动力电池组温度场特性研究及热管理系统实现[D].长春:吉林大学,2014.

[14] 张阳,潘文霞.带可变参数锂离子电池Thevenin模型[J].电源技术,2013,37(5):755-757.