基于Simulink的电动客车整车控制器软件层设计

2018-07-05蔡潇扬袁所贤

蔡潇扬,鲍 宁,袁所贤

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

目前,环境问题和能源问题日益突出,而用新能源汽车逐步取代传统燃油汽车在一定程度上可以解决这些问题,因此各国都十分重视新能源汽车的发展。电动化、智能化是未来汽车行业必然的发展方向。电动汽车有噪声低、能源利用率高、排放低甚至零排放等优点,因此成为目前研究的重点[1-4]。纯电动车整车控制器(VCU)是驱动汽车的大脑,负责数据的采集处理、逻辑运算及控制实现。车辆运用控制策略时,一方面应充分满足驾驶员的驾驶需求,另一方面要考虑成本的合理性,同时满足汽车的动力性、平顺性和其他基本技术性能要求。整车控制器算法复杂、开发周期长、调试与验证工作量大,因此本文提出基于Simulink开发整车控制器来克服以上缺点[5-6]。

1 软件整体设计方案

整车控制器(VCU)的主要功能是通过传感器采集加速踏板、制动踏板等数字/模拟信号,接收各个子系统电控单元ECU发送的数据信息,对接收到的数据信息进行解析,结合车辆运行时的信息进行诊断,并发出相应的指令[7]。按功能来分,纯电动客车整车控制器软件设计包括底层驱动软件设计和应用层软件设计。底层驱动软件主要对模数转换模块、通信模块(包括CAN或LIN通信)、输入输出接口等模块进行初始化,用读写接口函数编写和封装;应用层软件是整车控制系统的高层管理软件,根据车辆的不同状态,通过整车控制策略对整车系统进行控制。VCU软件构架设计如图1所示。

图1 VCU软件构架设计

2 VCU软件集成开发流程

纯电动客车整车VCU采用MC9S12XEP100芯片,利用Simulink中S-function函数编写VCU的底层驱动模块,采用Simulink自带的模块对整车软件层控制策略进行建模,通过底层驱动模块与应用层模型的集成,利用Simulink中Code generation生成软件层C代码,包括底层驱动代码、上层算法代码以及MC9S12XEP100所需要的文件。将文件编译调试生成可执行的S19目标工程文件。最后利用BootLoader下载工具将其下载至VCU硬件,如图2所示。

图2 VCU集成开发流程

3 整车控制策略研究

整车控制策略在考虑驾驶员动作情况下采集加速踏板开度、制动踏板、钥匙门、行车开关等模拟量信号以及电机温度、功率、电池温度、输出电流、输出电压等信号的同时,综合分析驾驶员的驾驶意图,并结合行驶工况、电池剩余电量(SOC)等影响因素对电机进行转矩合理分配。此外,对电机的工作区域进行限定并控制电池SOC值在一定的范围,可延长电机的使用寿命和确保电池保持高效状态,使纯电动汽车的续驶里程得到提升。当整车系统发生故障时,整车控制器通过对接收到的报文信息进行分析并与车辆预先设定的工作模式进行比较,对电机、继电器等零部件进行保护或者对控制失效的零部件故障进行诊断、处理。图3是整车行驶控制策略逻辑。

图3 整车行驶控制策略逻辑

3.1 工作模式

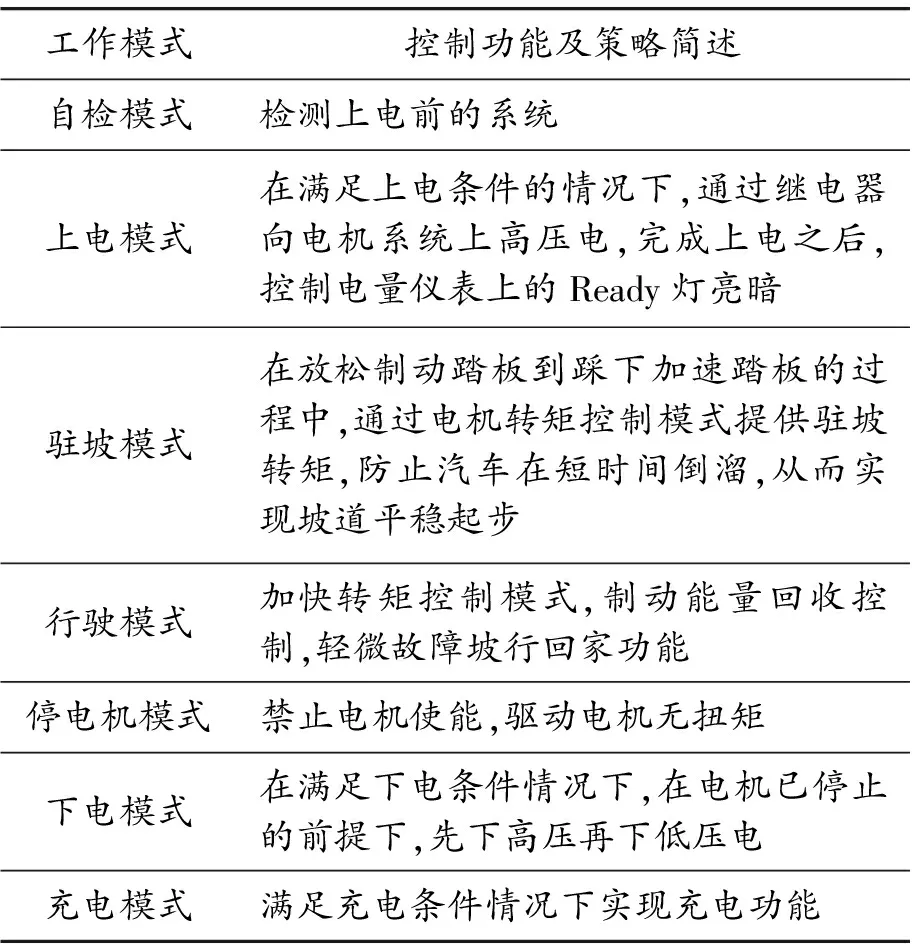

电动轻型客车依据整车的运行工况和动力总成不同状态主要分为7种工作模式,并可根据整车运行条件进行模式切换,各模式及其控制功能[8-9]如表1所示。

表1 整车工作模式及控制功能

3.2 加速扭矩控制策略

本文采用线性踏板控制策略,即在转速不变的情况下通过控制使转矩随油门踏板开度增加而线性增加,相对于非线性踏板控制策略,可以在中高负荷下满足驾驶员驾驶乐趣的要求和在低负荷情况下提升车辆的操纵稳定性[10]。针对所选取的控制策略对本项目的纯电动轻型客车进行道路测试实验,用曲线标定驾驶感觉,并结合电机的外特性曲线绘制出纯电动车的动力特性图,也就是加速转矩MAP,如图4所示。图4中最下面的曲线表示的是在加速踏板回位时,电机滑行制动转矩的大小,从而达到对传统汽车发动机的倒拖阻转矩的模拟,并相应地将制动能量转化为电能储存到蓄电池中。

3.3 制动能量回收控制策略

本文制动能量回收控制策略的设计针对的是本项目使用的前轴驱动的纯电动轻型客车,其控制策略中选择电液并联式作为制动能量回收方案,即通过车速、电池SOC、制动踏板开度的值来调整电机制动回馈转矩,在不改变原有制动系统机械结构的情况下使其在合理范围内。但是需要对原有液压制动系统做适当的改进才能正常实现其控制策略,也就是说通过增加制动踏板的位移传感器,整车控制器将传感器检测到的踏板开度作为其控制策略的判断条件[11]。

4 故障诊断控制策略

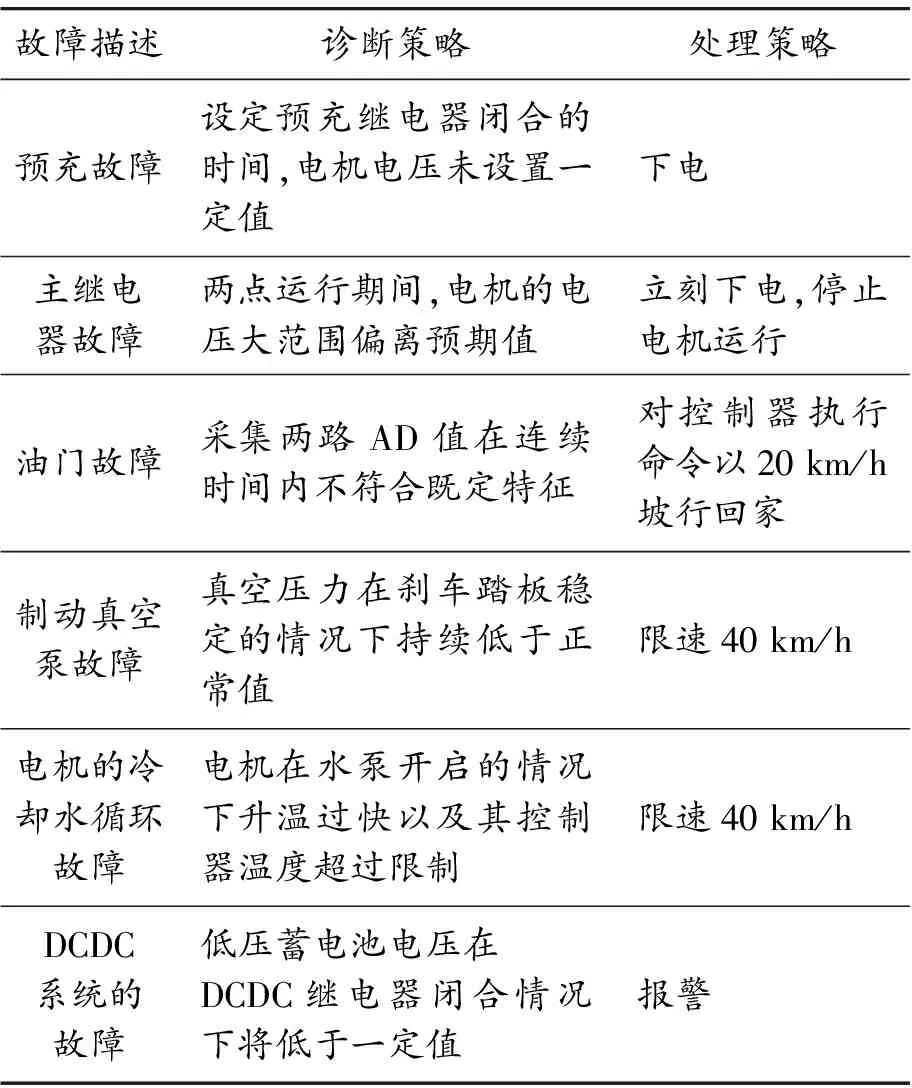

纯电动汽车要求整车控制器能合理分配能量,最大限度地提高车载电池能量的利用效率。而整车控制器(VCU)是实现这些系统控制的关键设备。VCU故障诊断与处理策略非常重要,其安全、稳定的运行可以在确保车辆行驶安全的同时提高各控制系统之间数据传递的效率和准确性。系统故障包括电机、电池及两者的控制器故障,电压系统故障,各部分附件故障等[12]。针对不同部件存在的故障提出不同的故障诊断及处理策略,如表2所示。

5 底层驱动模块

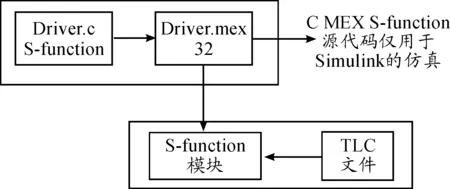

Matlab用户通过S-function函数在Simulink模型中创建自制驱动模块,利用S-function编写MC9S12XEP100的底层驱动模块,并将它们封装成Simulink的模块。可以通过 Matlab、C/C++、Ada或者Fortran语言来对S-function函数进行编写。本文通过C语言来编写S-function,在 Simulink中完成底层驱动封装。先利用C语言编写C-MEX S-function用于基本的仿真,然后利用TLC语言编写TLC文件来控制代码的自动生成[13-15],保证代码的有效性及规律性。编写过程如图5所示。

表2 故障诊断及处理策略

图5 S-Function编写底层函数的过程

6 VCU软件设计

纯电动轻型客车VCU软件层是利用Simulink工具开发的,在Simulink环境下进行仿真验证,最终利用Simulink中Code generation按钮将整车控制策略模型生成C代码。将生成的C代码导入到编译环境后可以与底层驱动一起编译成MC9S12XEP100芯片的可执行代码。将文件编译生成可执行的S19目标工程文件,最后利用BootLoader把文件下载到VCU硬件,完成软件层的设计,如图6、7所示。

图6 整车控制模型

图7 Bootloader下载程序示意图

7 VCU的策略验证及道路测试

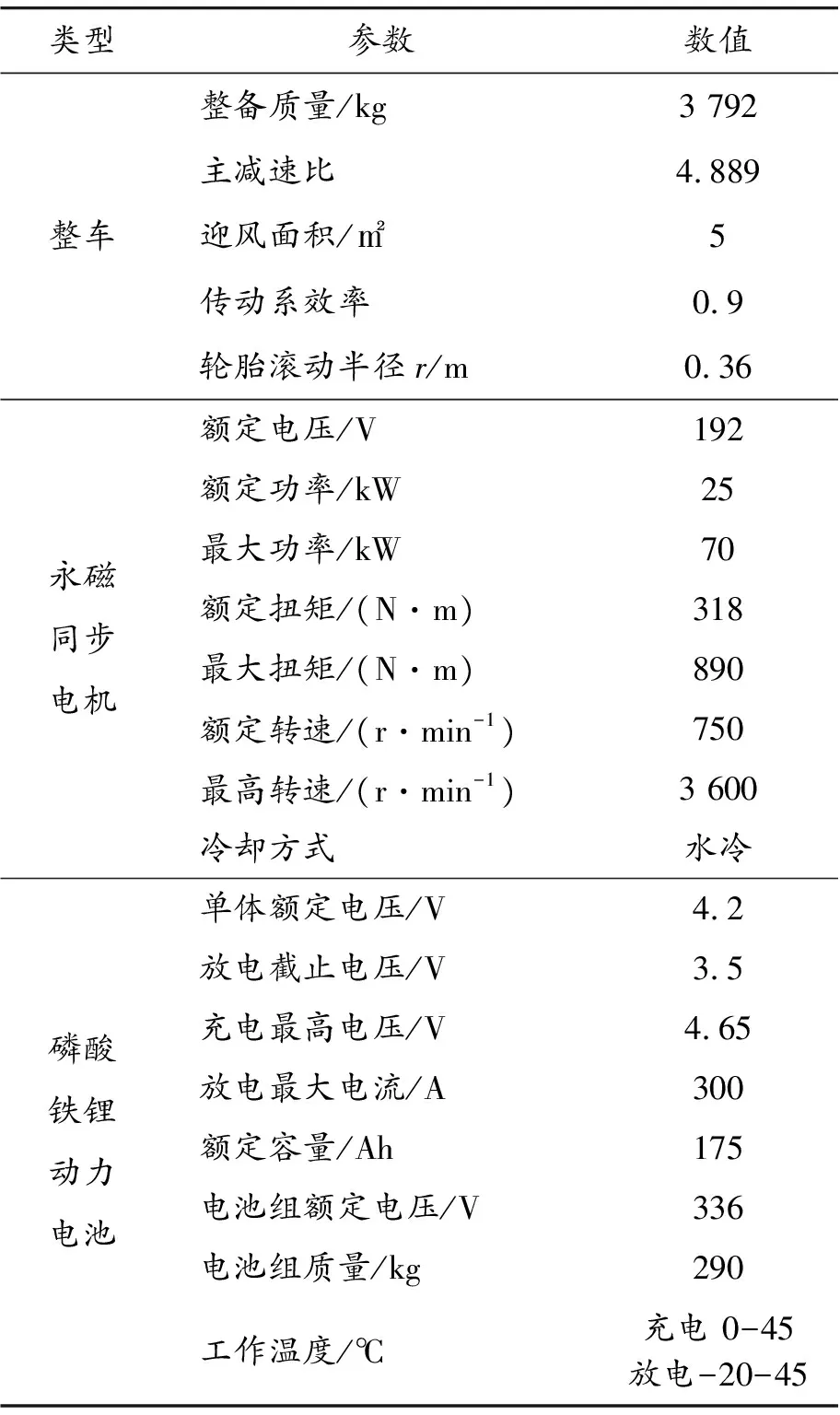

将VCU安装于本项目中已改装完成的纯电动轻型客车上。依据GB/T15089—2001规定,该测试车辆属于Ml类车辆。根据GB/T18385—2005规定,该车辆进行相关性能测试时应满足以下道路条件:① 平直道路;② 道路平整干燥;③ 附着系数良好。该车采用的永磁同步电机为25 kW/192 V,磷酸铁锂电池组为175 Ah/192 V。表3为整车及其部件参数,图8为电机外特性曲线。

图8 驱动电机外特性曲线

类型参数数值整车整备质量/kg3 792主减速比4.889迎风面积/m25传动系效率0.9轮胎滚动半径r/m0.36永磁同步电机额定电压/V192额定功率/kW25最大功率/kW70额定扭矩/(N·m)318最大扭矩/(N·m)890额定转速/(r·min-1)750最高转速/(r·min-1)3 600冷却方式水冷磷酸铁锂动力电池单体额定电压/V4.2放电截止电压/V3.5充电最高电压/V4.65放电最大电流/A300额定容量/Ah175电池组额定电压/V336电池组质量/kg290工作温度/℃充电 0-45放电-20-45

7.1 车辆加速及最高车速试验

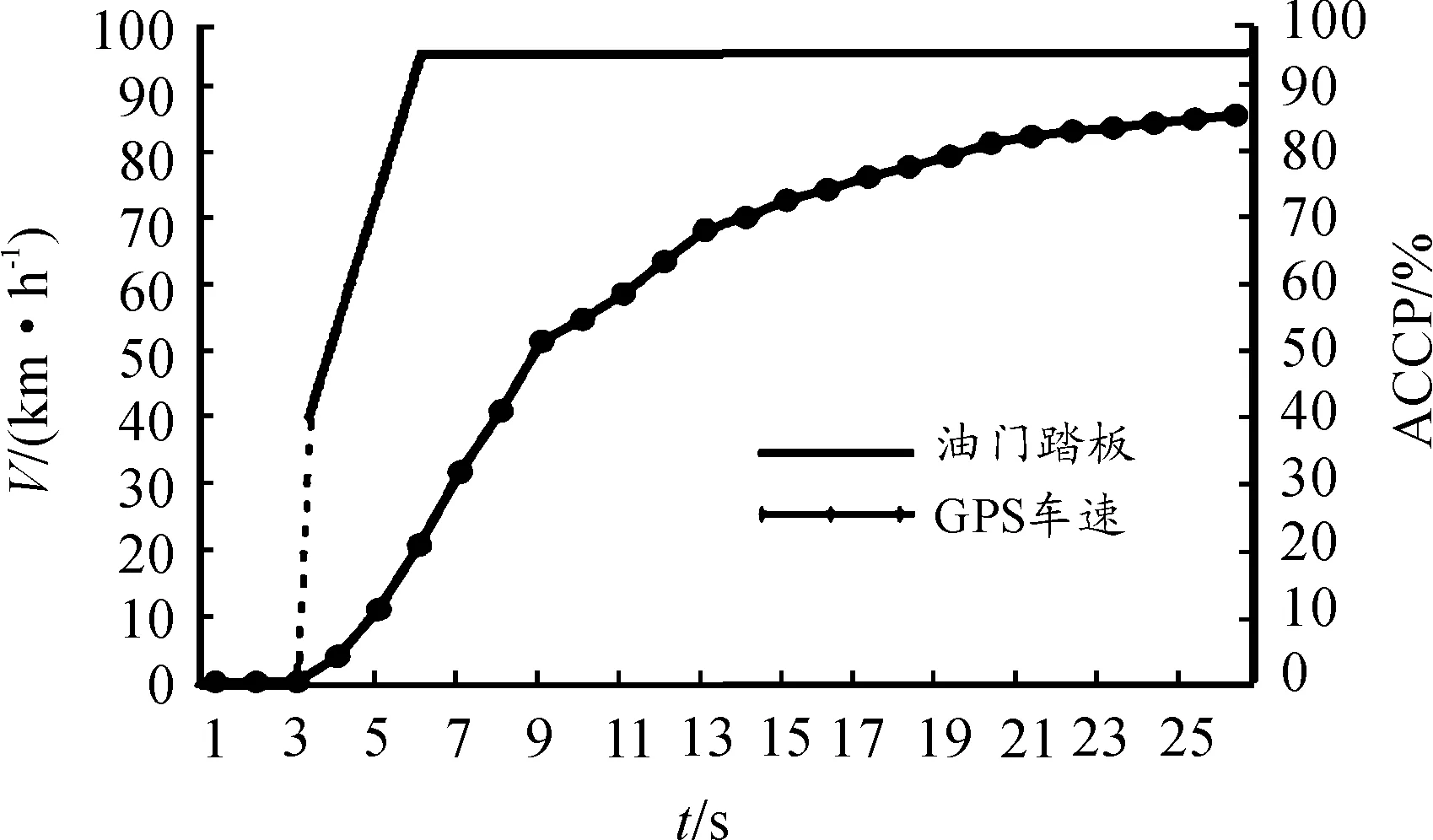

驾驶员在试验起始位置启动车辆,然后通过将加速踏板踩到底,将车辆加速达到最高车速,并在此过程中记录车速、电机输出转矩、电池电流和电压等相关信息。完成上述试验后,再以相反的方向重复进行相同的试验。取2次测得的时间平均值即为加速时间。如图9所示,车辆从静止加速达到最高车速需要20 s,达到最高车速之后经过35.48 s以最高车速行驶1 000 m。因此,经计算该车试验最高车速为86.7 km/h。

7.2 转矩控制策略试验

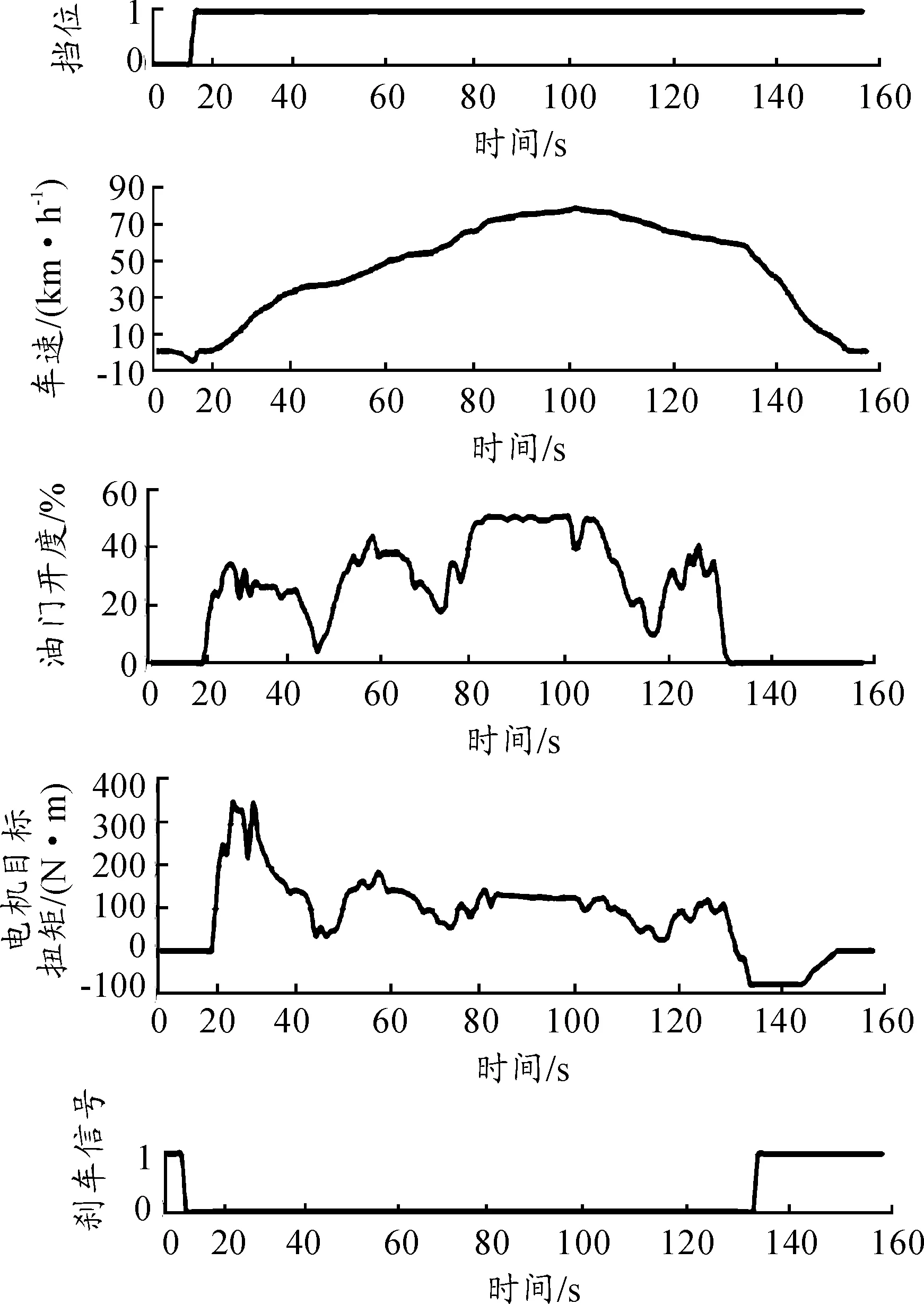

如图10所示,试验车在空挡时,司机松开制动踏板,车辆倒溜(车速为负);挂前进挡后,车辆进入驻坡模式,不会出现上述状况;在加速阶段,随加速踏板开度加大,目标扭矩增加,车速平稳上升。

图9 加速性能测试

图10 轻客起步试验性能曲线

7.3 车辆制动能量回收试验

如图11所示,该测试曲线显示了在轻踩制动踏板时制动能量回收过程。由于制动踏板存在空行程,图中前15 s液压系统并没有工作。当司机轻微制动时,制动踏板处于空行程中,并未产生作用,液压系统未处在工作状态。车辆在15 s后进入滑行制动,当制动踏板行程逐步增大到阈值时,判定需要进行控制,此时车辆开启制动模式,车辆进入滑行能量回馈模式。从26 s之后,在液压制动力和制动回馈力两者作用下,由滑行回馈模式切换到制动回馈模式,车速也迅速下降。车速和制动回馈力两者之间存在正相关,即车速不断下降,相应制动回馈力也在降低。当车速降至0时,制动回馈则不再起作用。制动前车辆速度为59.6 km/h,经过14.86 s,制动后车速为6.4 km/h,制动的总距离为129.0 m。车辆轻微制动电量实际消耗0.38 Ah,回馈电量为0.15 Ah,相比无能量回馈测试电量降低28.3%。

图11 轻踩踏板制动能量回收

图12描述了司机深踩制动踏板时,车辆的滑行能量回馈和制动能量回馈过程。其中,从6.1 s到6.5 s,车辆处在滑行能量回馈模式,制动踏板开关信号在6.5 s时被触发,此时车辆切换到制动能量回馈模式。整个制动过程共历时6.4 s,车速则由制动前的59.6 km/h减速到最终车速5 km/h,制动过程行驶的总距离为58.65 m,实现的电量回馈量为0.09 Ah,深踩制动踏板过程实际电量消耗0.44 Ah,相比无能量回馈时的测试,电量节约16.7%,制动过程中最大减速度为-3.1 m/s2。

另外,在车辆高速行驶且需要制动时,为确保车辆安全制动,制动能量回馈被禁止。图13是高速制动中禁止制动能量回馈曲线,在5 s时加速踏板收回,车辆处在滑行制动模式,在8 s时车速较高,禁止滑行能量回馈和制动能量回馈,车辆仅在液压制动力的作用下制动,制动回馈模式在车速降至60 km/h时起作用。该试验过程共历时14.24 s,从试验制动前车速为78.8 km/h到试验完成制动后车速为5 km/h,制动过程行驶的总距离为185.6 m,实际电量消耗0.68 Ah,滑行过程回馈电量为0.10 Ah,制动过程回馈电量为0.07 Ah。

在电池SOC较高情况下,滑行与制动能量回馈被禁止的制动过程如图14的测试所示。图中电池SOC为0.97,加速踏板在2.6 s时收回,VCU发出电机停机指令,电机自由转动,使车辆不进入滑行回馈模式。之后分别在3.7 s和8.6 s时对车辆制动,VCU发送停机指令,仅在液压制动力作用下车辆车速逐渐下降。

图12 深踩踏板制动能量回收

图13 高速时制动能量回收

图14 高SOC值时制动能量回收

8 结束语

本文对整车控制策略进行研究,并在Simulink中完成整车控制策略的建模,利用代码自动生成功能完成软件层的设计。参照有关标准,测试了该电动汽车动力性、最高运行车速等参数。对整车行驶控制策略进行了验证,并对该车制动能量回收策略进行了测试分析。研究结果证明:利用Simulink开发整车控制器完全可行,这对于电动车的研发是很有意义的。利用Simulink将试验仿真后再生成C代码导入并编译成可执行代码,无需直接进行代码的输写,可在一定程度上减少调试和验证的工作量,缩短开发周期,降低开发成本。

[1] 冉振亚,杨超,曹文明.基于Matlab/Simulink的电动汽车驱动系统起动过程的模糊控制与仿真[J].客车技术与研究,2004,26(4):1-3.

[2] 殷国栋,金贤建,张云.分布式驱动电动汽车底盘动力学控制研究综述[J].重庆理工大学学报(自然科学),2016,30(8):13-19.

[3] 安晓峰,尹磊,陈立建.电动汽车的故障诊断系统[J].客车技术与研究,2016,38(3):48-51.

[4] 陈燎,程云峰,盘朝奉.具备能量回收功能的电动汽车续驶里程研究[J].重庆理工大学学报(自然科学),2016,30(8):27-30.

[5] RAMASWANY D,RYAN M.Development of an ECU for a Hybrid Electric Vehicle [C]//2004 SAE World Congress Detroit.Michigan:[s.n.],2004:8211-8216.

[6] DUOBA M,NG H,LARSEN R.Characterization and Comparison of Two Hybrid Electric Vehicles(HEVs)-Honda Insight and Toyota Priu[J].Applied Physics Letters,2001,99(25):2463.

[7] MUTOH N, HAYANO Y.Electric braking control methods for electricvehicles with independently driven front and rear wheels[J].IEEE Trans Ind Electron, 2007,54(2):1168-1176.

[8] MUTOHETAL N.Driving characteristics of an electric vehicle system with independently driven front and rear wheels[J].IEEE Trans Ind Electron, 2006,53(3):803-813.

[9] The Math Works Inc.Simulink Coder Target Language Compiler[EB/OL].[2013-10-22].http://www.docin.com/p-402305023.html.

[10] FREESCALE.KL25 Sub-Family Reference Manual REV[EB/OL].[2013-05-20].https://www.taodocs.com/p-50743441.html.

[11] 袁所贤.纯电动轻型客车整车控制器的设计[D].镇江:江苏大学,2016.

[12] 戴能红,姜朋昌,孙飞,等.纯电动客车整车控制策略设计与验证[J].汽车工程师,2015(11):31-33.

[13] 张祥,杨志刚,张彦生.Matlab/Simulink模型到C/C++代码的自动实现[J].重庆理工大学学报(自然科学),2006,20(11):111-113.

[14] 刘伟,周亚勋,彭雷,等.基于Simulink下的水轮机调速器的仿真[J].重庆理工大学学报(自然科学),2016,30(12):90-94.

[15] 张华,王健伟.基于Simulink与Trucksim联合仿真的多轮独立电驱动客车驱动力控制及分配[J].客车技术与研究,2017,39(4):1-4.

[16] 刘杰.基于模型的设计及其嵌入式实现[M].北京:北京航空航天大学出版社,2010.