焦炉煤气鼓风机问题及改进措施探讨

2018-07-05万真武陈长源

万真武,陈长源

(1宝钢湛江钢铁有限公司设备部;2宝钢湛江钢铁有限公司炼铁厂,广东湛江 524072)

引言

湛江钢铁煤气精制系统配套年产337万t焦炭的4×65孔7 m焦炉,设计能力为170000 m3/h,最大处理量为168303 m3/h,目前为国内最大煤气处理装置。焦炉煤气从各炭化室通过上升管,并在上升管被循环氨气冷却到约82℃,荒煤气经气液分离器将焦油氨水分离,分离后煤气再经横管初冷器冷却至21℃左右。冷却后的煤气经捕雾器进入电捕焦油器,除掉其中夹带的焦油雾后,经煤气鼓风机送入后续煤气净化系统,经洗涤单元脱硫脱氨脱苯,提供优质焦炉煤气给轧钢等用户使用。煤精项目共设置6台焦炉煤气鼓风机,由4台为工频与2台变频煤气鼓风机并联组成。项目采用金通灵双吸双支撑高速鼓风机,型号为D1020-1.3,设计标况流量为51000 m3/h,设计进口压力为-5 kPa,出口压力为25 kPa。

1 煤气鼓风机运行中出现的问题

焦炉煤气鼓风机设计为入口阀门全开,根据煤气的发生量控制横冷前翻板(蝶阀)实现煤气鼓风机出口阀门。湛江钢铁两座焦炉投产时,系统煤气流量在7万~8万 m3/h左右,根据设计2台煤气鼓风机并联运行能够满足生产要求。工频焦炉煤气鼓风机在运行时,由于转速恒定进口阀门全开,鼓风机输出能力大,受煤气鼓风机运行电流、出口温度等条件限制,只能通过旁通阀进行调节,造成系统可调范围窄及操作难度大,导致焦炉系统运行效率低。工频焦炉煤气鼓风机煤气出口温升高、存在横管冷却器前压力高。工频煤气鼓风机出现轴承温度高、振动值大等问题。另外,煤气进出口温升大还会造成后续煤气净化系统出现系列问题。

2 问题原因分析

针对煤气精制生产系统以及鼓风机本身出现的问题,为分析煤气鼓风机系统出现问题的原因,从生产工艺以及设备本身两方面着手进行分析。本文先从生产工艺本身进行试验,分析工艺参数是否有问题,然后分析煤气鼓风机性能参数是否符合现场生产条件。

2.1 运行工艺试验

2座焦炉同时工作时,煤气流量在7万~8万m3/h左右。根据设计,2台鼓风机并联运行能够满足生产的要求。因此,在进行工艺试验时分别采用,一台工频与一台变频鼓风机并联运行和两台变频鼓风机并联运行分别进行试验。工频与变频并联运行时,由于工频鼓风机输出能力强,单独调节变频鼓风机运行,系统运行偏流现象严重,造成变频鼓风机运行稳定性差,实际运行时变频电机转速接近工频,只能通过出口阀和回流阀调节系统参数;两台变频鼓风机并联运行时,根据焦炉系统运行变化,鼓风机能完成转速的自动调节,横冷前压力以及鼓风机运行电流、轴承温度、振动,出口温度均在正常值范围。

2.2 煤气鼓风机运行性能分析

2台焦炉同时工作时,正常煤气鼓风机的处理量在7万~8万 m3/h左右,单台流量的设计值为5.1万m3/h,正常运行在设计点68.6%~78.4%左右的点运行(设计时参数增加20%左右的余量)。另外,根据煤气鼓风机的性能曲线如图1所示,煤气鼓风机运行能力为正公差,同时煤气鼓风机实际工况运行点小于设计点的68.6%~78.4%。

图1 煤气鼓风机的性能曲线

综合煤气鼓风机的生产工艺试验以及运行性能分析结果,分析煤气精制存在问题的原因如下。由于设计参数与实际运行参数的偏差,工频鼓风机偏工况运行,在满足系统运行调节要求下,导致工频鼓风机现场实际运行各项指标在临界点附近运行,系统操作要求高,调整范围窄,存在运行与误操作的风险,不利于煤气鼓风机的稳定运行。

3 改进措施探讨

由以上分析可知,湛江钢铁煤气鼓风机出现的问题是由于鼓风机的设计能力远大于实际生产能力造成。对鼓风机进行改造应从降低其运行能力着手,一般来说,降低鼓风机的运行能力有一下三种方式,对风机的叶轮进行改造;把工频风机改造成变频;改变机组增速箱的传动比,降低煤气鼓风机的输出速度。基于设计初期的理念,工频与变频煤气鼓风机配合生产能够起到节能和投资成本的目的,决定通过改变机组增速箱的转速比,降低风机的运行能力,解决煤气鼓风机存在的问题。

3.1 方案研究

通过改变增速箱的转速比,降低鼓风机的输出速度既要满足生产工艺的要求,包括煤气处理量与进出口压升、温升,同时也要满足煤气鼓风机机械运转参数的要求。为降低方案研究的成本问题,尽量利用现场条件进行试验。在系统运行参数的条件下,试验方案分三步进行。首先,同时运行两台变频鼓风机,观察记录试验相关数据,然后根据试验数据对其中一台鼓风机的增速箱进行改造,利用改造完成的工频鼓风机与变频鼓风机进行联调试验,最后根据联调的结果确定最终改造方案。

3.2 方案试验

试验条件:焦炉系统煤气发生量为78.0~82.0 m3/h;6台煤气鼓风机中,2#、5#为变频鼓风机,其余为工频鼓风机。

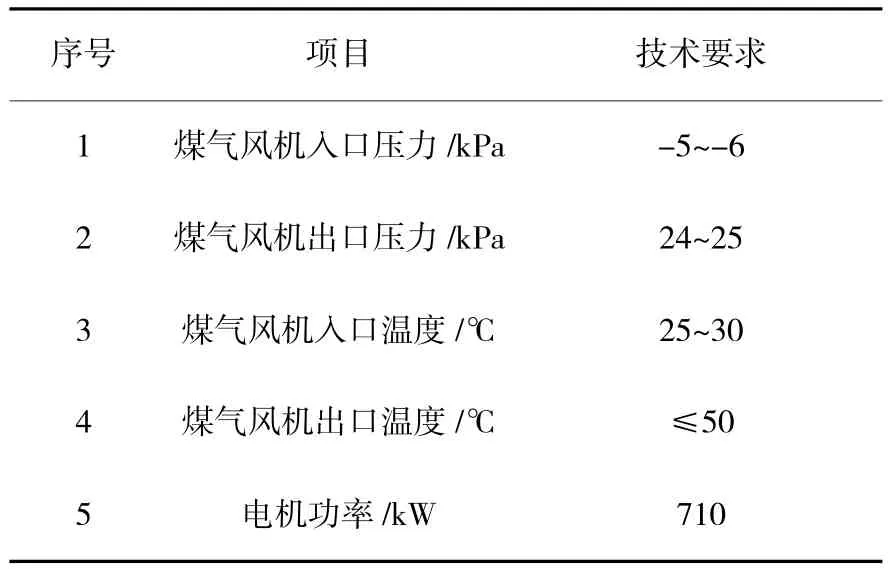

试验要求:如表1所示。

表1 煤气鼓风机运行相关参数要求

试验方案实施之前,为方便改造后进行试验效果对比,先对3#、6#两台工频鼓风机并联运行试验,并对相关参数进行记录,试验数据进行记录如表2所示。

在系统运行的试验条件下,两台变频鼓风机并联运行时,变频鼓风机的转速设为9050 r/min时,煤气的出口压力以及温升均能满足生产工艺的要求。考虑焦炉煤气净化系统长时间运行后,管道阻力会增大,为保证整套装置的稳定可靠运行,根据煤气鼓风机流量-出口压力性能曲线如图1所示,通过对比煤气鼓风机85%与70%的性能曲线,初步分析可以把煤气鼓风机的转速由11000 r/min降低至9200 r/min或9500 r/min。因此,先将2台变频煤气鼓风机速度设置为9200 r/min以及9500 r/min后进行下一步试验,对比观察选择合适的改造方案。

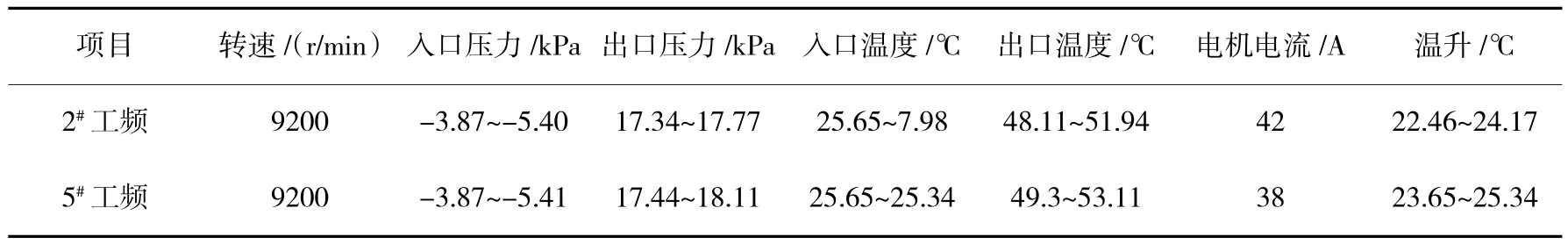

将2#、5#变频煤气鼓风机的转速设置为9200 r/min联合运行。试验数据如表3所示。

表2 两台工频鼓风机并联运行相关参数表

表3 变频煤气鼓风机并联运行参数表

将2#、5#变频煤气鼓风机的转速设置为9500 r/min联合运行。试验数据如表4所示。

表4 变频煤气鼓风机并联运行参数表

以上试验数据显示,在保证煤气出厂压力≥7.0 kPa,出口阀内侧压力≥15 kPa前提下,鼓风机在11000 r/min时,煤气温升约为34.2℃,出口煤气温度在58.5℃左右(外界环境温度也有一定的影响);煤气鼓风机在9500 r/min时,煤气温升约为24.7℃,出口煤气温度在51.1℃左右;试验结果表明,煤气鼓风机转速从11000 r/min降至9500 r/min时,煤气温升下降明显;将煤气鼓风机转速降至9200 r/min时,煤气温升减少并不明显。另外,鼓风机转速在9200 r/min,当鼓风机的出口表压达到24 kPa时,鼓风机将进入喘振区域;考虑到以后净化系统可能会出现阻力增加的情况。因此,将工频鼓风机输出速度降至9500 r/min。

3.3 方案实施

将3#煤气鼓风机的增速箱进行改造,将其输出转速降低至9500 r/min,将其中一台变频风机与改造后3#工频鼓风机并联运行进行试验,2#变频风机转速为9100 r/min。3#工频鼓风机试验数据如表5所示。

表5 改造后3#工频鼓风机联合变频鼓风机的运行参数表

将改造后3#工频鼓风机与速度设定为9500 r/min的2#变频鼓风机并联运行,煤气鼓风机运行状态稳定,能够满足生产要求。试验数据如表6所示。

煤气鼓风机经改造后,根据当前的运行数据,煤气经过横管初冷器冷却后温度降至21.5℃,从横管初冷器到鼓风机进口,由于受外界环境温度影响,至鼓风机进口煤气温度升至26.4℃,若是高温天气,温度将更高。下一步将考虑增设直冷塔(现场预留有位置及接头),或同时在横管初冷器至鼓风机进口煤气管道增加保冷措施,以降低鼓风机进口煤气温度,间接降低煤气出口温度。

表6 3#工频与2#变频鼓风机并联运行参数表

4 结语

经改造工频鼓风机运行稳定,解决了工频鼓风机轴承温度高、振动大的问题以及工频鼓风机的煤气出口温升大的问题。现场通过工频煤气鼓风机与变频煤气鼓风机进行生产配合,实践证明不仅能够起到节能的效果同时也能够实现节省投资目标,为其它煤气精制厂提供参考。同时,煤气鼓风机从投用运行到问题的发现,在分析问题的过程中,经对运行工艺参数进行调整到分析设备存在本身问题,最后到改造方案的讨论以及试验的开展,多次进行生产运行联合调试试验,为日后设备系统的稳定生产提供丰富的运行经验。

[1]张良桥,李善宁.煤气鼓风机转速调节改进[J].冶金动力,2016(04):61~64.

[2]高忠仁.焦炉集气管压力与鼓风机综合控制系统[J].冶金自动化,2009(06):7~12.