薄壁轴套零件的车削加工

2018-05-30林玲

林 玲

(成都工贸职业技术学院,四川成都 611743)

0 引言

易变形零件是较为常见的加工零件。大部分易变形零件外型并不复杂,但由于其自身要求精度高,在实际操作时会受到刀具、机床夹具、切削热、切削力、材料应力等影响,零件的加工可能发生变形,在实际加工中不易操控,需要注意的细节较多。

薄壁零件有紧凑型、结构简单、重量轻的特点,目前被广泛应用于我国各个行业和领域。因此,对薄壁类零件的车削加工工艺及工装设计进行研究,对于改进其加工方法和加工精度有重要意义。

1 薄壁轴套零件的车削加工

与普通机床相比,由于数控机床能够进行自动化加工,其工作效率明显提高。因此,为了充分发挥出数控机床工作效率高的特点,就必须熟练掌握数控机床的操作方法、工作特点和设备的性能,同时还需确保顶加工的方案,才能进行数控机床运行程序的编辑,确保数控机床正常运行。

由于轴套类零件是用于支撑转抽以及轴上零件的导向,轴套类零件的表面是外圆和内孔,主要是为了满足外圆以及内孔的圆度和尺寸的需求。同时要需要满足内外圆之间同轴的需求。另外,由于薄壁类零件的壁厚较薄,并且刚性较弱,因此,在薄壁类零件加工时,应严格控制切削的热度、力度、加紧力等,避免薄壁类零件加工发生变形,影响零件加工质量。

2 薄壁零件的变形原因

(1)外力。由于零件薄壁薄,刚性较低,导致早夹紧力的作用下,容易产生变形,俗称“马蹄形”,从而影响零件加工的形状精度和尺寸精度,很难保证零件加工的质量。

(2)振动。在径向切削的作用下,零件的加工容易发生振动,从而影响零件加工的位置精度、形状和尺寸以及零件表面的粗糙度。

(3)测量力度。测量力度大也会变形,薄壁铜铝件就该特别注意。该零件为高温合金不用考虑测量力度的问题,测量力度小不易测出真实值。因此,进行零件加工前,需要找好准确的位置,才能进行测量,尤其是大批量生产的零件,需要对检测、装夹进行严格控制。

3 防止和减少薄壁零件工件变形的方法

(1)工件加工分为精车、粗车。精车时,为了有效控制由装夹带来的变形,可以减少夹紧力度,还能消除粗车切削力的零件加工变形;而粗车时,由于切削力度较大,可以加大夹紧力度。

(2)采用特制的软卡爪和套筒,增大加装夹的接触面积,使夹紧力均匀地分布在装夹面,降低夹紧力对零件的影响。

(3)加工薄壁工件时,应尽量使用轴向夹紧夹具车。由于夹紧力沿工件轴向部分,而工件的轴向刚度较大,因此工件应靠轴向夹紧套提高接触的摩擦力,从而降低加工变形。

(4)为了降低因工件加工产生发热变形,宜采取浇注切削液的方式,降低工件加工时的温度。

4 提高薄壁零件的加工精度方法

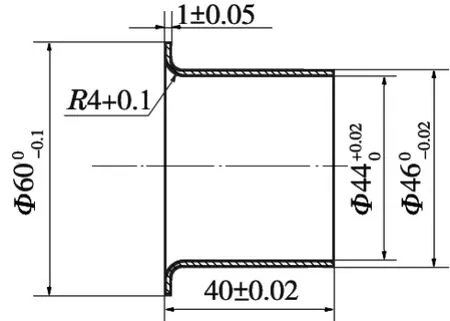

图1为某发动机上的衬套类零件,为薄壁零件,加工材料为AMS4117,技术要求:①尖边倒棱C0.1;②未注倒角按0.3×45执行;③不允许零件表面有划伤、碰伤、压伤等;④不允许零件表面有凸出物。该零件对尺寸精度和位置精度要求非常严格,加工难度较大,合格率也受到了影响。为了解决这一难题,从程序编制、刀具几何参数、工件夹装等方面进行论证。

4.1 加工难点分析

图1所示的零件,从加工要求及材料来看,此零件的加工难点主要是薄壁零件,材料T2(紫铜)硬度低,而且批量较大,既要保证工件加工时的定位精度,又要考虑装夹可靠。常用的装夹方法为普通三爪卡盘夹持外圆或撑内孔,由于该零件较薄,受力较大,刚性不足,容易引起工件圆跳动,因此要充分考虑装夹的定位问题。

图1 薄壁衬套的加工尺寸

4.2 制定加工方案

该零件的直径较大,而且薄壁较薄、刚性较差,采用常规的装夹方法及切削加工,工件容易出现严重变形,很难满足零件的技术要求。采用粗精加工分序加工零件,所有内外圆各留2 mm余量,大端面Z向厚度留1 mm(图2)。为了减少加工变形及便于装夹,增加零件夹持部位长度,防止夹持过程中的应力传递。

图2 粗加工尺寸

4.3 工件的装夹

(1)精加工零件内孔时采用专用夹具装夹(图3)。在装夹过程中,夹具对工件的包容面积使得加剧的断面均匀分而在工件的表面。在进行夹具端面的轴向定位时,应尽量将软爪的内孔与端面的加工在一次装夹中完成,确保内孔与夹具端面保持垂直,以提高定位的精准度,减少受力不均导致的工件变形。

图3 加工零件内孔采用专用夹具装夹

(2)精加工零件外圆时可采用如图4所示的装夹方式。底面与芯轴面相贴,工件与芯棒相配合,利用压板与零件端面相贴,螺母旋紧防止零件晃动,从而加工零件外圆,保证零件壁厚尺寸。

图4 加工零件外圆的装夹方式

4.4 刀具的选用与进给

在刀具切削时,应合理选择几何参数,刀具切削的前角越大,发生切削变形现象越少,切削力越小、刀具切削越平稳。通常要增大主偏角的角度,从而减小径向切削力,降低刀具切削产生振动。此外,后角的角度不宜过大,以确保刀具刚性,但过小会造成后刀面与工件摩擦增大,引起振动。还要合理控制刀尖圆弧的半径。因为圆弧半径越大,切削力不断增大,越易产生振动。但刀尖圆弧的圆角过小,也会影响刀尖的强度和表面的粗糙度。

针对此零件,需使用内孔精车刀、端面精车刀、外圆精车刀,必须确保刀磨的风力,从而确保刀具切削刃的平直和光洁,3把刀的刀尖圆弧应设置在R=0.2 mm,切断刀的刃宽应控制在2 mm内,刀具材料选为YT15,这样容易磨出锋利的刃口,保证刃口足够的强度和韧性。内、外圆车刀为普通机夹刀具,主偏角为93°,刀尖角35°是考虑接触面积小,刀尖切削零件时减小径向力,切断刀和麻花钻必须修磨锋利,有利于排削及零件表面质量。断削槽必须和主切削刃与刃倾角保持平行,以确保切屑卷起能顺利排出。

5 合理选择切削用量

通过研究现实,主轴的转速越快,刀具切削时越容易发生振动,但主轴转速较低时,不易发生刀具切削的振动,反而无法保证零件加工的质量。因此,需要合理的选择切削的用量。

6 加工效果

虽然薄壁零件在加工中的变形是不可避免的,但通过正确的加工方法可以有效控制薄壁零件的变形范围,是操作者必须掌握的技能。通过对零件的检测,圆度、跳动均在0.01 mm以内,垂直度在0.02 mm以内,虽有轻微变形,但均能达到图纸要求。实践证明,用此方法加工比较合理。

[1]高改芬,何占如.提高薄壁零件的加工精度的方法[J].中国科技信息,2009(1):131-132.

[2]刘文龙.如何提高薄壁零件的加工精度[J].智能制造,2005(11):92-93.

[3]沈建峰,朱勤慧.数控车床技能鉴定[M].北京:化学工业出版社,2007.