基于STM32控制的水冷壁爬壁机器人的气动检测系统的研究

2018-05-25邢扬,俞竹青,张学剑等

0 引言

锅炉是化工行业中最常见的热力设备,而水冷壁管是锅炉壁上重要的结构件,一般锅炉中有40%~50%甚至更多的热量是由水冷壁管所吸收[1]。由于流化床锅炉水冷壁管所处环境极其恶劣,易因腐蚀、磨损而老化,甚至爆裂,严重影响生产的安全,因此必须定期进行无损检测[2]。传统水冷壁管的磨损检测都是人工进行无损检测,这种检测费时费力,效率低,危险系数高。随着石化工业的迅速发展,研制一种能自主爬壁并代替人工进行超声无损检测的机器人势在必行。

在控制技术领域,气压传动技术是其一个重要的分支。由于气体的可压缩性、阀体流动的非线性及气缸摩擦力的影响,使气动定位系统的控制算法通常比传统的电机结构复杂。目前,也出现一些成熟的定位控制方法,如采用非线性控制理论构造控制器,且把微分几何方法引入非线性控制系统,并对非线性系统反馈线性化[3];也有基于PLC和模糊PID控制的控制技术对气缸进行定位[4,5]。实际应用中也出现了成熟的定位控制器,如FESTO公司开发出的SPC200,是应用十分广泛的轴控制器,可以达到1mm内的精度要求。

本文针对锅炉水冷壁磨损检测需要,设计了一种上下位机结合控制的爬壁机器人,对检测部分的气动装置采用专家PID控制来实现智能机器人代替人工进行检测操作,并通过上位机对锅炉水冷壁厚度检测数据进行分析,使其能适应现代工业的需求。

1 爬壁检测机器人机械结构

根据锅炉水冷壁的磨损检测的需求和生产工作环境,本设计采用履带式永磁吸附爬壁机器人,并配以超声波测厚仪来实现智能无损检测。

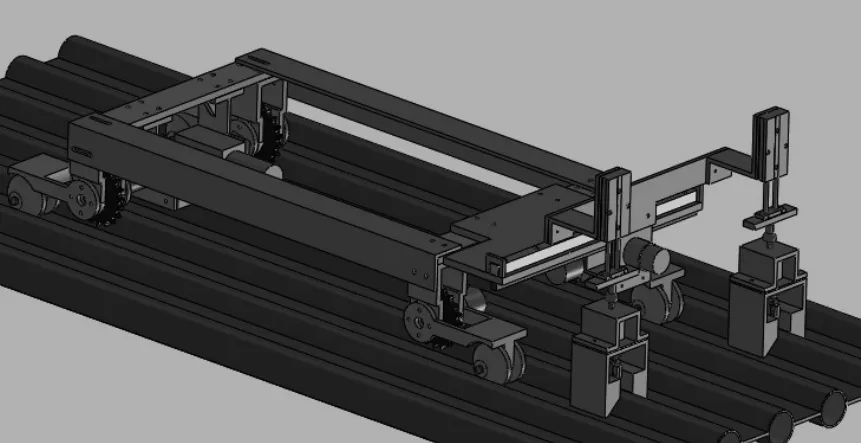

图1 爬壁机器人机械结构图

本设计的爬壁机器人机械结构图如图1所示,爬壁机器人本体由超声波无损检测机构,爬行驱动机构,永磁吸附装置等组成。超声波无损检测装置安装在该爬壁机器人的前侧,爬壁机器人左右侧各装有前后两个带轮,分别与装有永磁体块的履带啮合紧紧地的吸附在锅炉壁面,通过电机安装于蜗轮蜗杆减速器减速后带动链轮,链轮带动链条运转,从而使机器人运动,进而驱动车体向上爬行。

为实现对流化床水冷壁磨损进行自动化检测,爬壁机器人控制系统是关键所在。本文根据爬壁机器人所要达到的要求,着重介绍爬壁机器人检测系统的控制。

2 控制系统组成

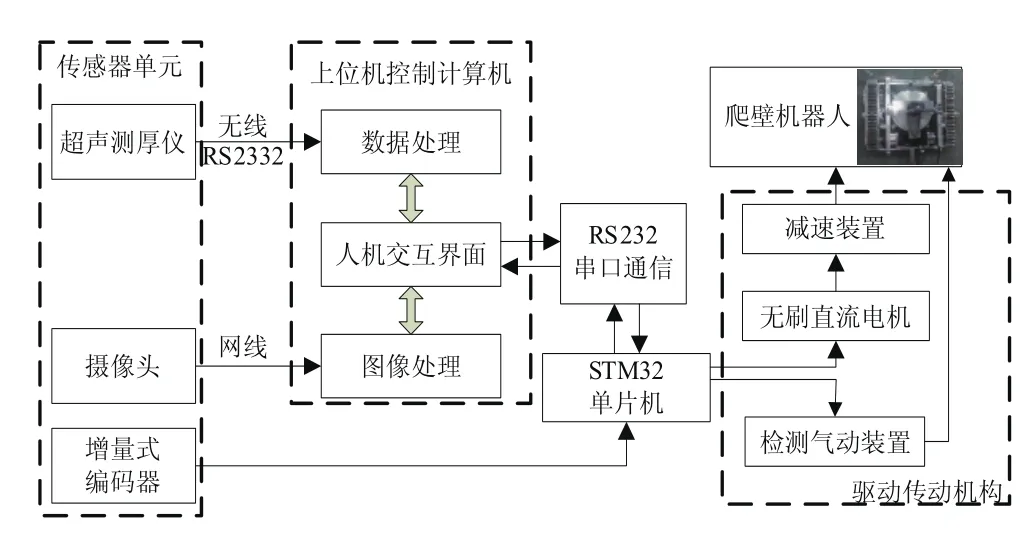

流化床锅炉水冷壁磨损检测机器人控制系统为上下两层体系结构,气动检测系统由STM32单片机、电机驱动电路、传感器数据接收电路、气缸控制电路和人机交互界面等组成。下位机系统以STM32单片机为核心,协调各部分电路工作;上位机采用PC为主控计算机,用于参数初始化,任务规划和状态监控,两者通过RS232通讯,控制系统总框图如图2所示。

图2 磨损检测机器人控制系统总框图

流化床锅炉水冷壁磨损检测爬壁机器人的检测系统主要任务是将超声测厚探头移动到管壁待测点处,放下探头对管壁进行测试,最后将数据传输到上位机进行处理,在检测过程中摄像头实时传输图像信息到人机交互界面。完成一次作业任务的顺序为:水平移动→探头定位气缸推杆下降→耦合剂气泵打开→经过一段时间,关闭耦合剂气泵→探头气缸推杆下降→传输数据,显示数据→探头定位块和探头气缸推杆缩回。

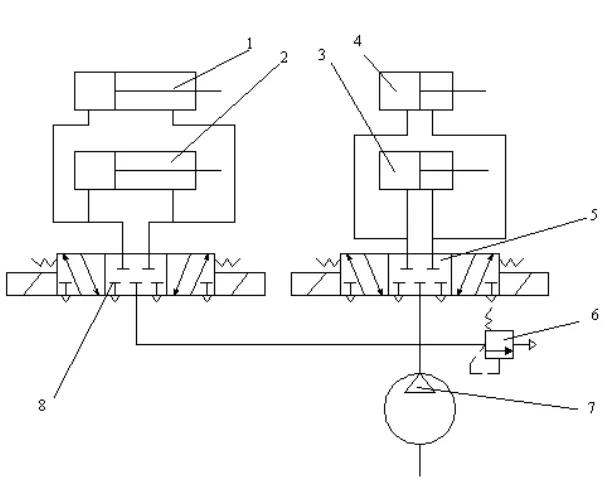

为实现上述任务,该检测系统配置1个摄像头、1个直流无刷电机、1个增量编码器、1个水平导轨、4个气缸、2个气泵、2个探头定位块、2个位移传感器、2个超声探头和2个比例阀。其中直流无刷电机驱动无损检测装置在水平导轨上移动;气动系统原理图如图3所示,比例阀控制气缸的伸缩,而4个气缸的其中2个用于探头定位块的伸缩,另外2个用于超声探头的伸缩。探头定位气缸和探头定位块通过万向球头连接,用于探头的定位;探头气缸和探头之间通过缓震弹簧连接,用于管壁测量。

图3 气动系统原理图

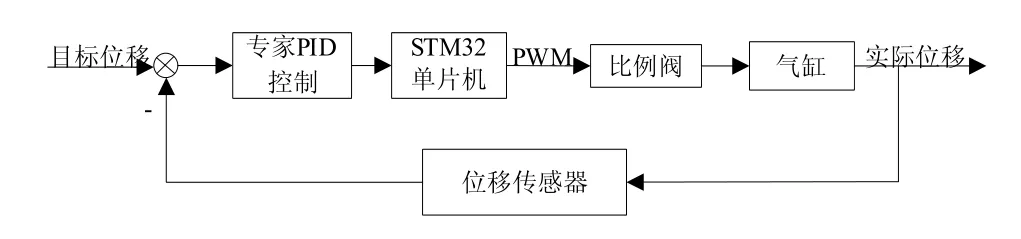

3 气缸定位控制

针对本控制系统所需实现的功能,以及STM32系列单片机集成度高,处理速度快,功耗低,抗干扰能力强等特点[6]。此次设计的主控芯片采用STM32系列中时钟频率达72MHz的STM32F103RCT6微控制器。系统通过STM32控制器从输出接口发送PWM信号,经过光耦间接驱动比例阀,由比例阀通断控制气缸的收缩,再由位移传感器实时检测的数据通过I/O反馈给单片机,单片机的控制程序计算出运行距离,最后结合专家PID控制使气缸能准确地运动至目标位置,气缸定位控制如图4所示。

图4 气缸定位控制图

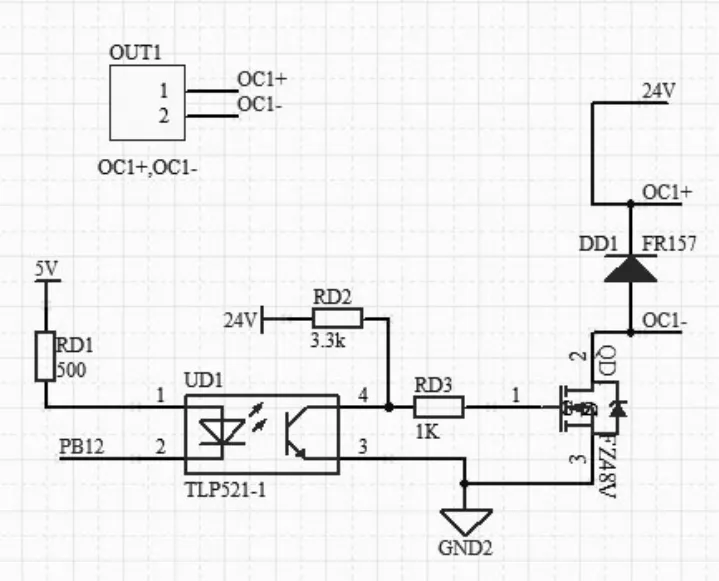

STM32单片机通过专家PID控制器反馈的信号调节PWM信号的占空比,并通过推挽输出口来控制比例阀的工作,信号通过光耦能隔离保护弱电部分元器件,续流二极管可以在断电时,自身消耗反电动势,保护其他元器件不被损坏。单片机PWM输出口的原理图如图5所示。

图5 输出口原理图

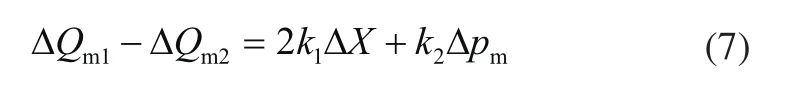

3.1 气动位置系统数学模型推导

气缸位置的控制主要是对气缸两腔压力的调节,下面对气动比例阀控缸系统的数学模型进行推导[7]。为简化推导,作如下假设:工作介质视为理想气体;供气压ps和温度Ts恒定,气体流动状态均为等熵绝热过程;气动气路没有泄漏,且气缸内气体均匀;动态过程为小扰动。气缸上下两腔的压力、容积、气体密度分别为p1、v1、ρ1和p2、v2、ρ2。

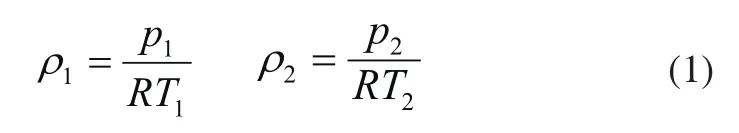

理想气体状态方程:

式(1)中,R为理想气体常数。

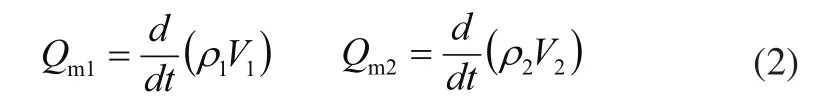

根据质量守恒定律,流入气缸气体质量流量等于容腔的质量变化率:

按假设,过程温度T1、T2和起始温度T10、T20满足绝热条件:

式(3)中,k为绝热指数,对空气,k=1.4。

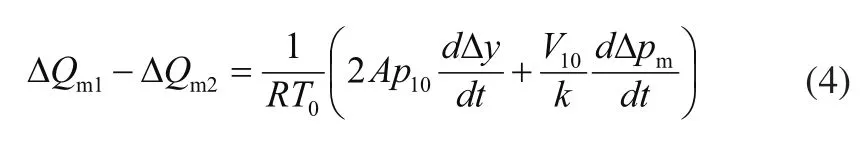

在小扰动假设下,设初始值在中间平衡位置,取p10=p20,T10=T20=T0,由于所用气缸内径直径和活塞杆直径比为4:1,所以有杆腔截面积/无杆腔截面积=15:16,可以近似的看作V10=V20=V0,且dV=Ad Δy,再根据式(1)、式(2),以及绝热条件,可以得出流量连续性方程:

式中,Δpm=Δp1-Δp2。

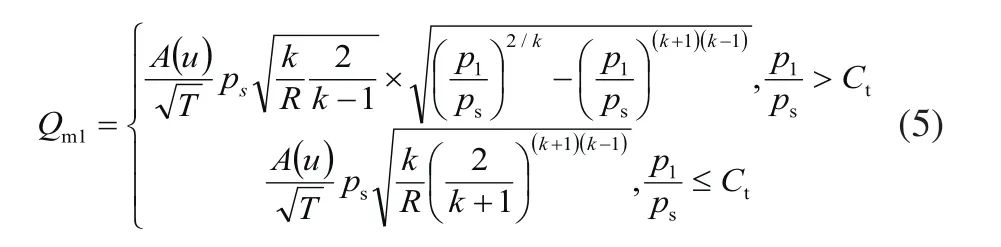

阀口的气体流动过程,采用Sanville流量公式:

式中,A为节流孔最小截面积,单位mm2;ps、p1均为绝对压力,单位MPa;Ct为临界压力比,Ct=0.528。

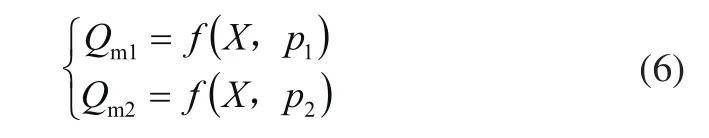

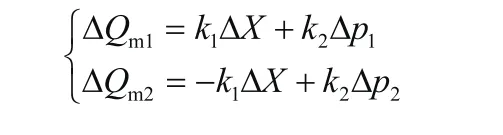

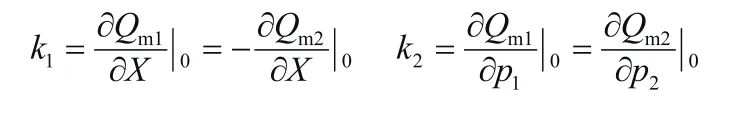

由于通过滑阀气体质量流量仅与阀芯位移X和气缸两腔的压力p1和p2有关,公式如下:

则零位附近线性化的压力-流量特性为:

其中:

由上式可得:

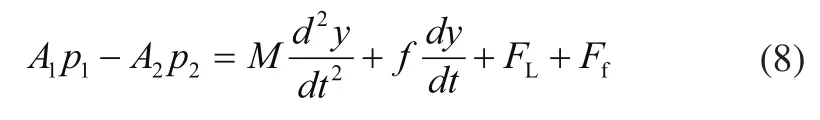

根据牛顿第二定律,可列出气缸活塞的力平衡方程:

其中,M为活塞及惯性负载质量;f为粘性阻尼系数;FL为外负载力;Ff为摩擦力;y为气缸输出位移。

若忽略摩擦力,并降阶处理,近似认为面积相等,式(8)写成增量形式:

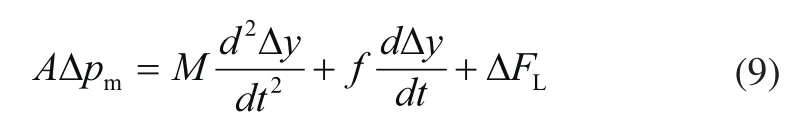

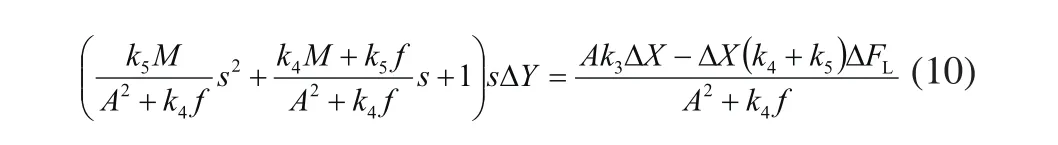

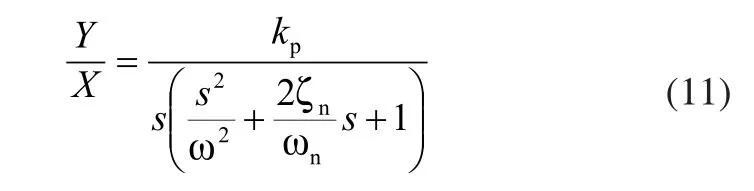

由式(4)、式(7)和式(9)构成阀控缸系统的传递函数:

其中

得到活塞位移对阀芯位移的传递函数为:

实际工作系统中,k4很小,可忽略不计。

所以,式(11)中:

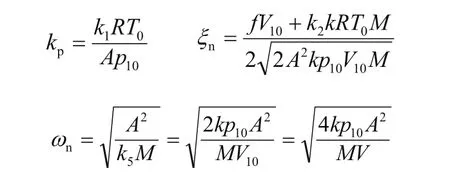

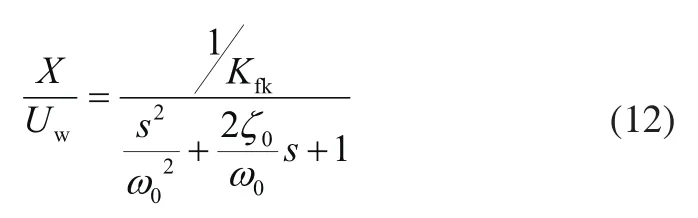

比例阀工作过程是:输入电压与反馈电压通过反馈控制电路后产生信号电流,电流经过线圈,产生电磁力使阀芯移动,输出相应气体流量。电-气比例阀的传递函数如下:

其中,ω0为比例阀的固有频率,ξ0为比例阀的阻尼比,Ku为放大器的增益;Kfk为传感器的增益;Kt为电磁力系数;Rc为控制线圈电阻;rp为放大器内阻;Kb为线圈反电动势常数;m为线圈组件的质量;B为线圈组件的阻尼系数。

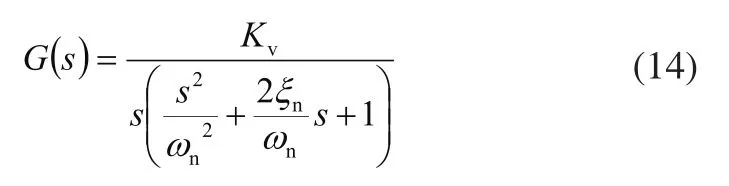

最后通过阀控缸数学模型式(11)和比例阀数学模型式(12),可以得到气动比例位置系统的传递函数:

实际应用中,比例阀响应速度较快,而动力机构的固有频率是控制回路中最低的,对系统的动态特性有决定性作用,所以系统传递函数可近似为:

3.2 专家PID控制器

考虑到普通PID控制在过程的启动、结束或大幅增减时,短时间内系统输出有很大的偏差,会造成PID运算的积分积累,引起系统的较大超调,甚至引起系统振荡,这是在生产控制中必须避免的,所以系统控制采用专家PID控制,专家PID控制实质就是,基于受控对象和控制规律的各种知识,无须知道被控对象的精确模型,利用专家经验来设计PID参数[8]。

专家PID控制器可根据响应误差及其变化进行设计,当误差绝对值朝减小方向变化,进行保持等待;当误差绝对值朝增大的方向变化时,需要根据误差的大小分情况采取控制措施,以抑制动态误差。下面分五种情况对该控制器进行控制设计:

1)当|e(k)|>M1,说明误差绝对值已经很大,应实施开环控制,使误差绝对值以最大速度减小;

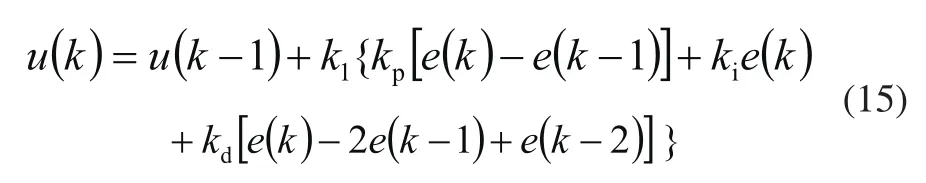

2)当e(k)Δe(k)>0或Δe(k)=0,说明误差绝对值增大方向变化或者误差未发生变化,若|e(k)|≥M2,误差较大,考虑实施较强控制作用,控制器的输出为:

式中,k1为增益放大系数,k1>1;

若|e(k)|<M2,误差并不大,考虑实施一般控制作用,控制器的输出为:

其中M1、M2为设定的误差界限,M1>M2>0;

3)当e(k)Δe(k)<0、Δe(k)Δe(k-1)>0或e(k)=0,说明误差绝对值朝减小方向变化,或已达到平衡状态,可保持控制器输出不变;

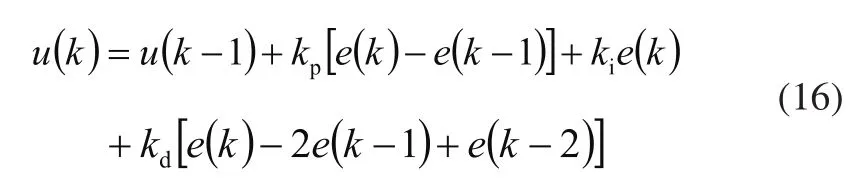

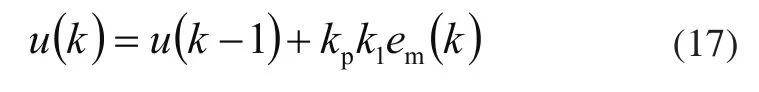

4)当e(k)Δe(k)<0、Δe(k)Δe(k-1)<0,说明误差处于极值状态,如考虑实施较强控制作用:

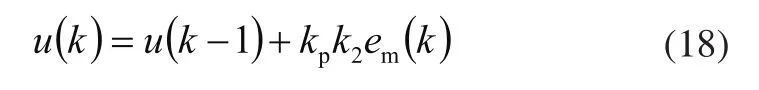

式中,em(k)为误差e的第k个极值;若|e(k)|<M2,考虑实施较弱控制作用:

式中,k2为抑制系数;

5)当|e(k)|≤ε,说明误差绝对值很小,加入积分减少稳态误差。

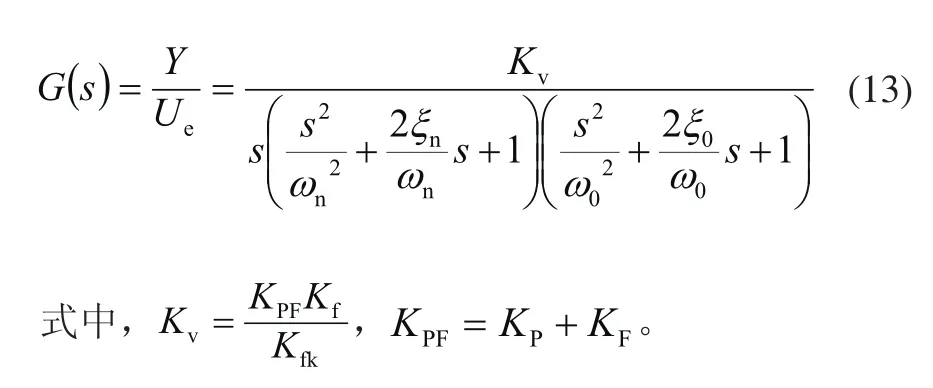

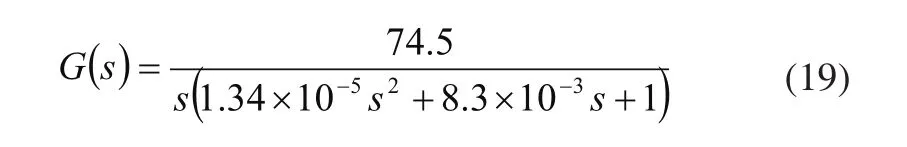

根据上面推断的出来的系统数学模型,代入本系统的实际参数M=0.5kg,无杆腔面积A1=3.117×10-3m2,有杆腔面积A2=2.803×10-3m2,气缸行程L=300mm,得出系统传递函数:

在Matlab上进行模型仿真,输入信号为一个阶跃响应曲线,PID参数设为kp=0.5,ki=0.01,kd=0.01分别得到专家PID控制器与普通PID控制器控制下的系统响应输出曲线如图6所示。

从图6专家PID控制器与普通PID控制器控制的仿真结果中可以看出,相对于普通PID算法,专家PID算法的调节时间短,约0.1s达到目标值,是普通PID控制速度的两倍,且曲线平滑几乎没有振荡。因此可以得出专家PID控制器根据控制误差绝对值的大小和变化方向实时改进控制作用,从而使控制误差迅速减小,相对于普通的PID控制器有较好的适应性和鲁棒性,提高了系统的工作速度。

4 上位机控制

爬壁机器人下位机系统把气动检测探头放置到最佳位置,随即超声测厚仪对管壁进行测量,并把测量数据通过串口传输到上位机,同时对数据进行处理、分析和保存。本文爬壁机器人采用的分级控制系统是通过上下位机实时通讯共同实现对检测机器人的控制。为了更直观的使上下位机进行无障碍交流,本设计基于VS2010平台使用MSComm控件建立串口通讯,因为MSComm控件建立串口通讯较为方便,同时它是微软基于组件模型(COM)开发的,因此稳定性和运行效率很好[9]。图7是本控制系统基于MFC设计的一套友好的人机交互界面,该界面简单明了,可以使工业生产者快速上手,只要在PC与单片机之间建立相同的波特率、数据位和停止位,通过RS232通讯协议标准就可以实现对气动检测工作环节的控制。

上位机通过串口对超声测厚仪测量数据进行实时采集,同时基于VS2010平台编写代码,对采集的数据进行实时计算、判断并显示在人机交互界面上,有利于操作者对测量结果进行快速分析并做出相应的对策。如图7所示,上位机把下位机测得的连续10个管壁厚度实时显示在界面上,并自动做出计算判断,同时把所得数据保存到文件夹中,以便日后汇总检查。

摄像头将图像数据传输到上位机,操作者可随时了解机器人运行路况以及管壁是否有明显伤痕等,犹如亲临现场,使该控制系统更加人性化。

5 结论

图7 磨损检测机器人的人机交互界面

本设计的锅炉水冷壁磨损检测爬壁机器人的分级控制系统上位机操作方便,人们不用亲临现场就可以控制机器人检测动作并进行实时数据采集处理,还可以高效的处理庞大的数据并实时得出结论以便采取相应对策,具有较高的智能化水平;系统下位机采用STM32控制电磁阀和专家PID控制算法对机器人气缸进行定位控制,并通过仿真实验验证该控制算法比传统的PID控制算法更加优化,大大提高了工作效率。综上所述,该控制系统采用集成度高的STM32F103RCT6单片机和精度灵敏的超声测厚仪,实现气动检测准确控制,且结合了稳定的串口通讯和友好的人机交互界面,完全能够胜任枯燥危险的锅炉水冷壁磨损检测工作,具有较大的实用价值。

参考文献:

[1]孙连启.循环流化床锅炉水冷壁的磨损形式和寿命评估[J].中国特种设备安全,2014,30(8):37-41.

[2]王滔.锅炉无损检测技术的发展趋势[J].科技创新与应用,2013,(16):98.

[3]赵弘,林立,董霞,等.基于反馈线性化的非线性气动伺服系统跟踪控制[J].系统仿真学报,2005,17(4):971-973.

[4]张博,曾凯,胡翔,等.气缸定位精度的PLC控制方法[J].测控技术,2006,25(3):67-68.

[5]黄明朝,金志扬.基于PLC的拖拉机自适应平衡控制系统设计[J].液压与气动,2016,(3):28-33.

[6]陈志旺,等.STM32嵌入式微控制器快速上手(第2版)[M].北京:电子工业出版社,2014.

[7]武卫,吴强,祁晓野,等.气动比例控制系统的机理建模与实验研究[J].液压与气动,2005,(9):34-37.

[8]高飞.MATLAB智能算法超级学习手册[M].北京:人民邮电出版社,2014.

[9]曲鸣飞,刘永琦.基于虚拟串口的PC机与单片机通讯与仿真[J].科技展望,2016,(3):145.