关于钢活塞锻造定位及检测方式的研究

2018-05-18

背景介绍

随着近些年国内卡车市场的进一步扩大,卡车市场销售份额逐年增加,柴油发动机强度增加,发动机行业面临着前所未有的挑战,对活塞及其他核心零部件提出了更高的要求。钢活塞多用于大功率发动机,被广泛应用到工业、农业、交通运输和国防建设事业上,需求量在日益增加。

为了进一步提高活塞强度,发动机爆发压力增加后燃油可以实现充分燃烧,钢活塞逐渐代替传统铝合金活塞,满足国家对国五、国六排放标准的要求。本文主要针对活塞产品的结构、工艺定位方式及检测方式等方面经行了研究。

钢活塞锻件结构分析

目前根据活塞燃烧室形状可将活塞分为两种结构。

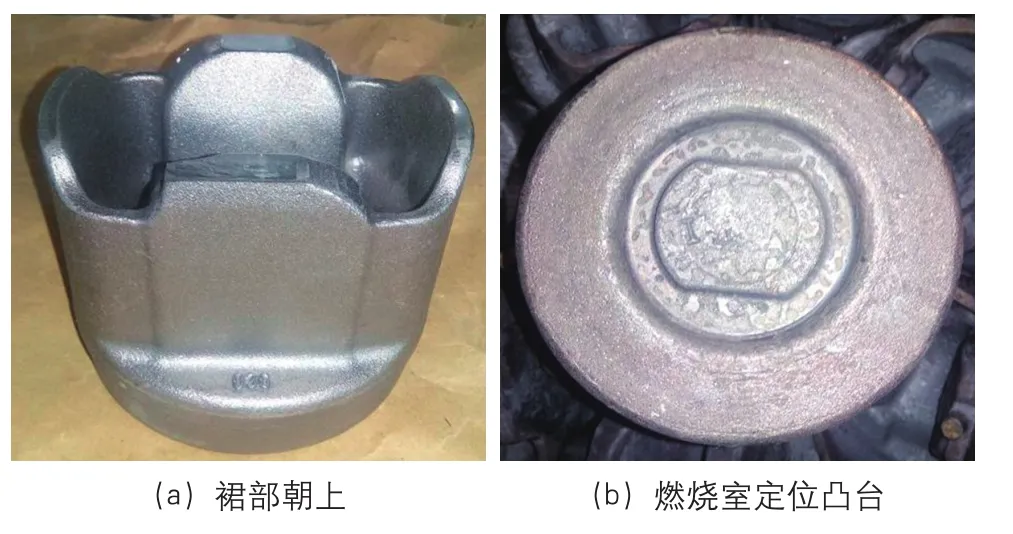

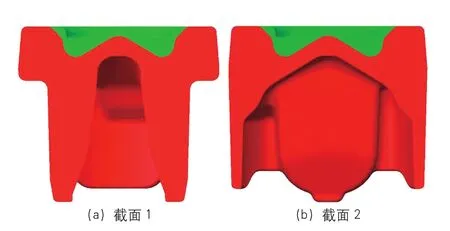

⑴燃烧室定位凸台结构(图1):采用裙朝上的模具结构进行生产,底部燃烧室采用定位凸台。

⑵燃烧室减余量结构(图2):采用裙部朝下的模具结构进行生产,顶部燃烧室减余量。

图1 燃烧室定位凸台结构

图2 燃烧室减余量结构

钢活塞模具结构分析

裙部朝上结构

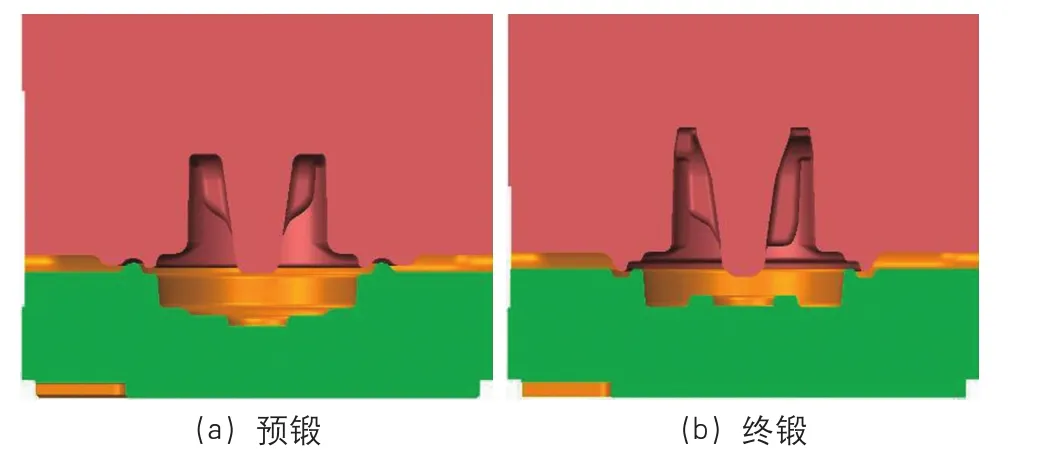

模具裙部朝上时结构图如图3所示。

此种模具结构具有的优、缺点如下。

优点:模具型槽较深一侧在上模,氧化皮等杂质易排出;锻件表面无氧化坑、疲劳纹等缺陷,表面质量较好。

缺点:此种模具结构锻件燃烧室存在定位凸台结构,燃烧室加工余量比较大,加工工时长,刀具费用较高。

裙部朝下结构

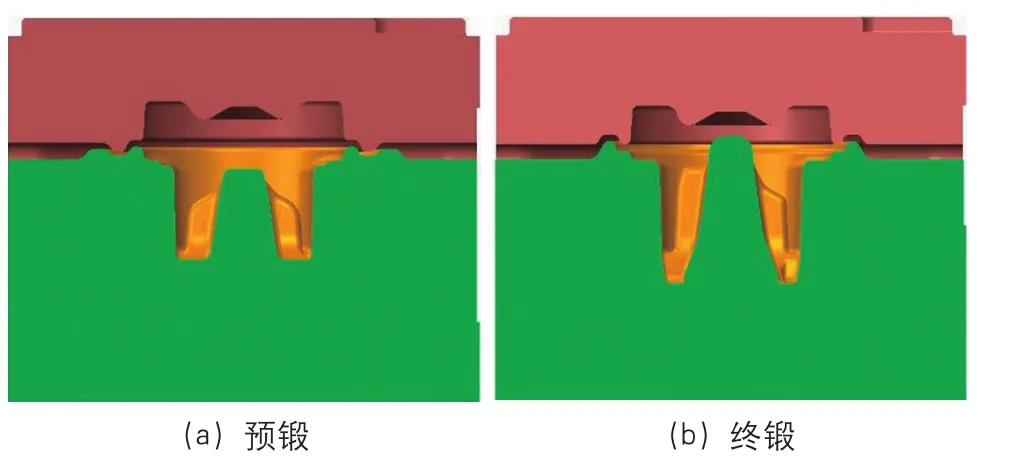

模具裙部朝下时结构图如图4所示。

此种模具结构具有的优、缺点如下。

优点:锻件燃烧室余量减少,节约加工工时及刀具费用。

缺点:型槽较深一侧在下模,生产过程中容易堆积氧化皮等杂质,因锻件表面质量不合格造成的废品率较高。

图3 模具裙部朝上时结构图

图4 模具裙部朝下时结构图

钢活塞模拟对比分析

裙部朝上结构

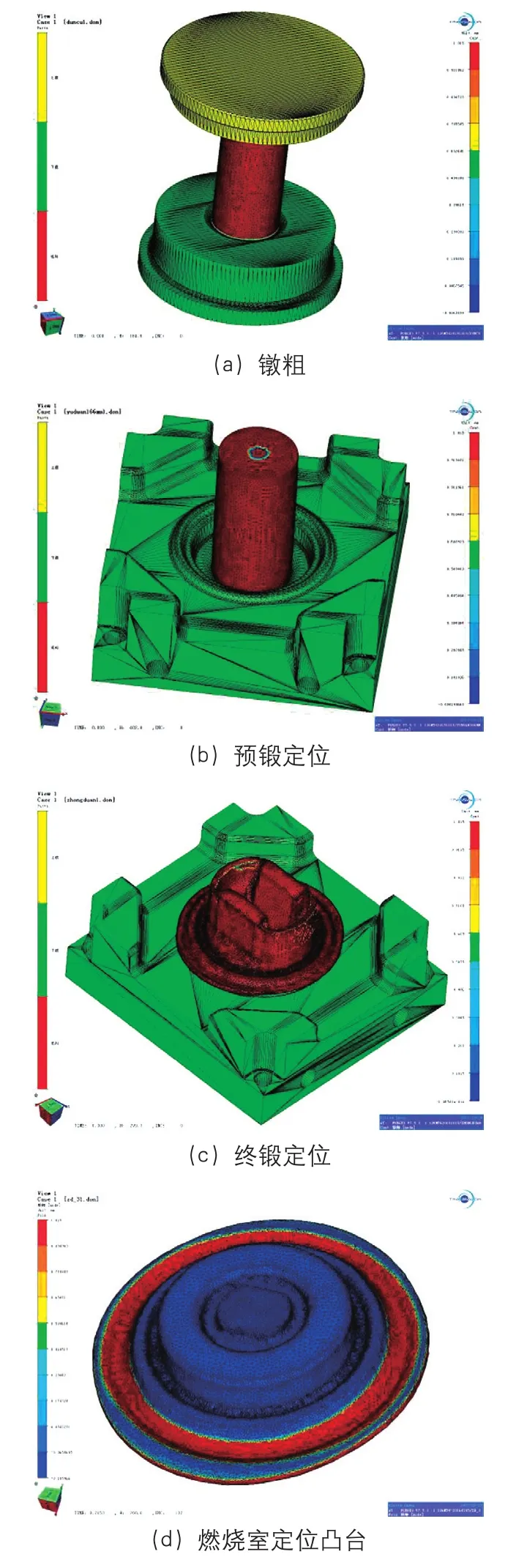

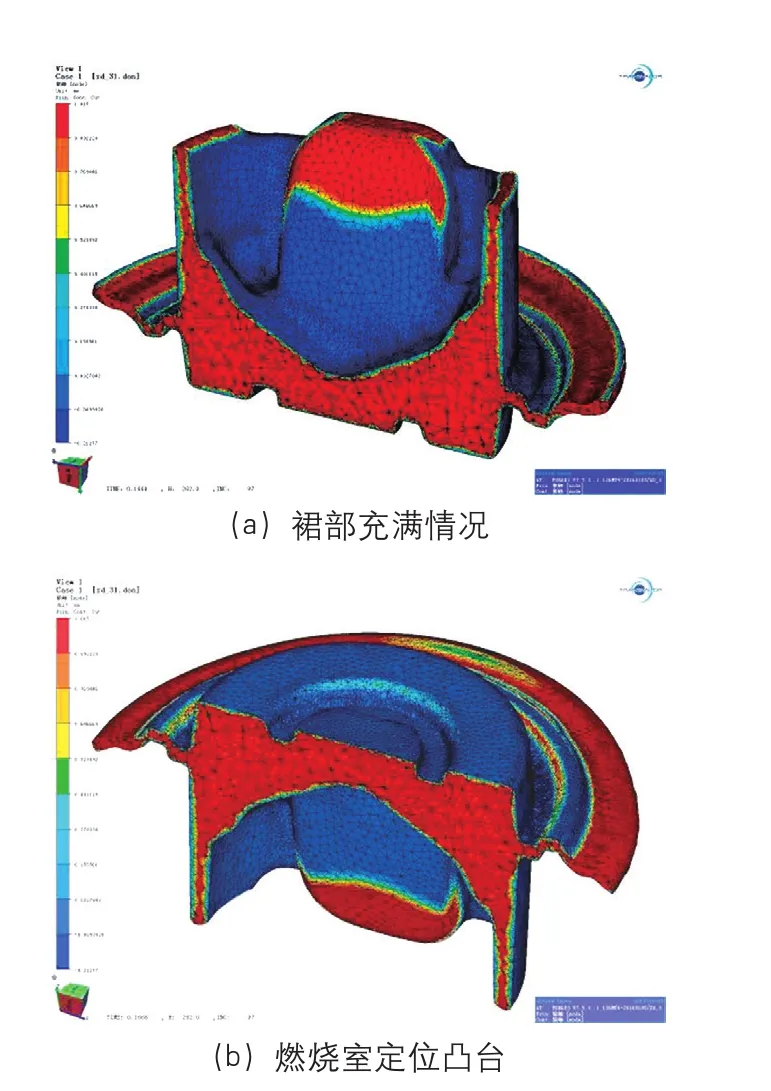

图5为模具裙部朝上时钢活塞模拟分析图。

图5 模具裙部朝上时钢活塞模拟分析图

通过模拟分析:因为有定位凸台结构,采用此种模具生产时坯料在各工位间便于定位,同时便于操作者生产操作,班产效率较高。由于锻件表面质量造成的废品率较低,此种模具结构应用比较广泛。

图6 模具裙部朝下时钢活塞模拟分析图

裙部朝下结构

图6为模具裙部朝下时钢活塞模拟分析图。

此种模具结构采用预锻内芯(坯料到预锻工位)及终锻内芯(预锻到终锻工位)定位。通过模拟可以确保稳定定位,可实现活塞燃烧室余量减少,降低机加工成本。但是模具深型槽为下模,生产过程中氧化皮不易排出,表面质量不好,造成废品率较高。

钢活塞减余量锻件结构对比分析

活塞燃烧室减余量结构截面如图7所示,如采用裙部朝上结构方式生产,锻件结构为红色+绿色合并部分;如采用裙部朝下结构方式生产,锻件结构仅为红色部分。客户最初要求我们提供的锻件结构为红色+绿色合并部分,在模具设计时需要考虑定位凸台,以便保证在镦粗、预锻、终锻三工序过程中能够平稳定位并且能够顺利脱模,但是机加工余量较大,刀具成本较高。经过与客户充分沟通,优化了产品燃烧室结构(将绿色部分去除),采用内腔定位。经过工艺不断优化,通过多轮模拟验证顺利提交样件,经过五个月装机试验后,样件通过,得到了客户充分认可。

图7 活塞燃烧室减余量结构截面

两种结构都需要定位,只是定位的方式不同。但是锻件采用燃烧室减余量结构(仅红色部分),机加工余量可大大减少,局部可减少8~10mm余量。

模拟结果对比分析

针对两种不同的模具结构,采用相同的模拟条件,即坯料下料规格φ85mm×180mm,模具闭合高度在262mm时充满情况如图8、图9所示。

由模拟结果可以看出采用裙部朝上模具结构,模具封闭高度在262mm时,锻件裙部及顶杆凸台位置均未充满,导致材料利用率偏低。

从模拟结果可以看出采用裙部朝下的模具结构,模具封闭高度同样是在262mm时,锻件裙部及顶杆凸台位置均完全充满,充满效果要好于裙部朝上模具结构,材料利用率较前一种模具结构提高2%~4%。

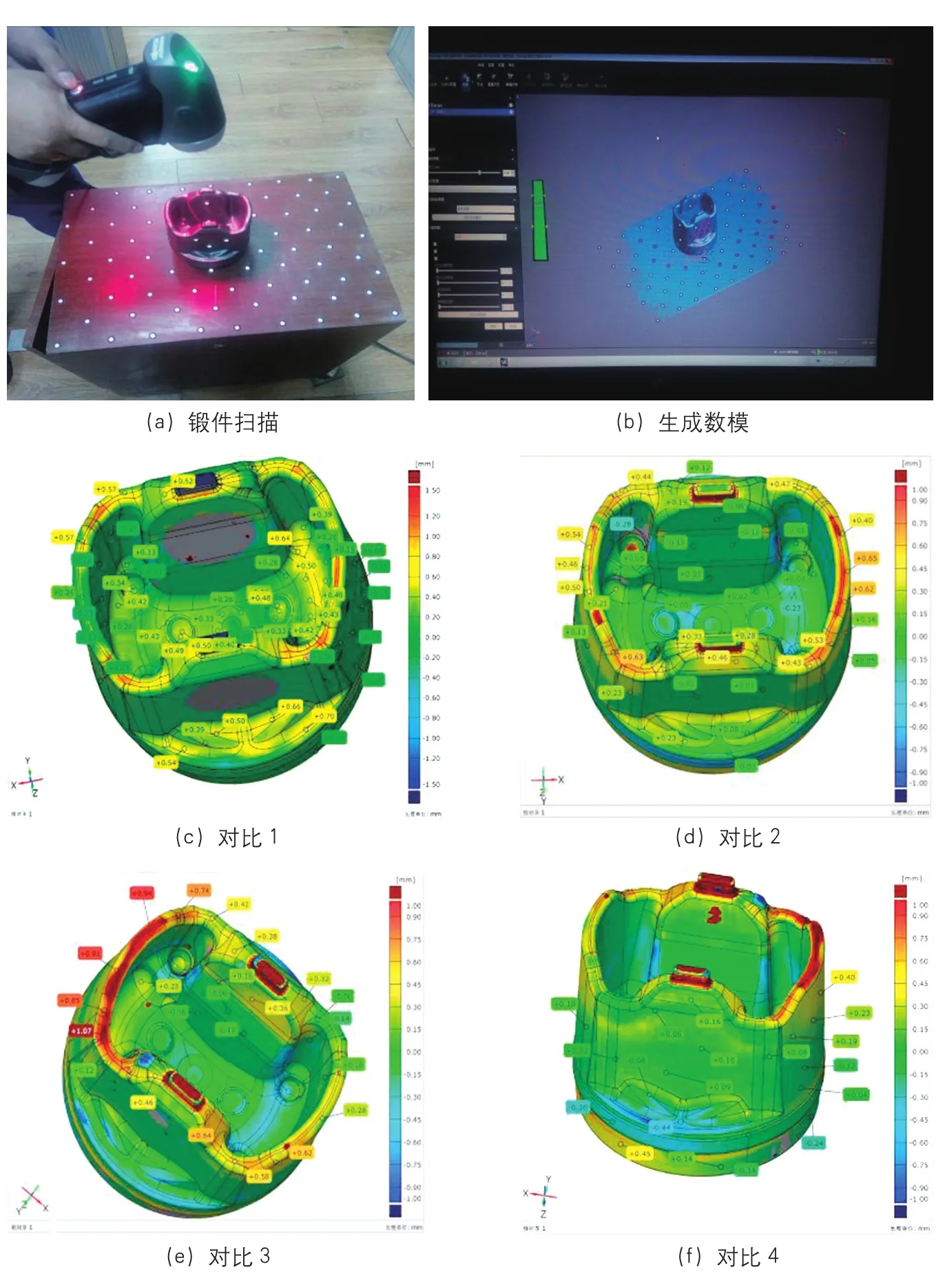

锻件检测

随着客户对锻件产品的一致性要求提高,普通的三坐标检测已经远远不能满足客户的要求。锻件尺寸检测方式可分为:手工划线、三坐标、扫描。

图8 裙部朝上时模拟结果

图9 裙部朝下时模拟结果

⑴锻件结构形状简单、复杂系数低(S1~S2)的产品,如齿轮、二代轮毂、连杆、转向臂、壳类、凸缘类产品可以采用人工划线或者三坐标进行检测。此时主要对关键尺寸进行测量,例如装配尺寸、特殊特性尺寸等。

⑵锻件结构形状复杂,复杂系数高(S3~S4)的产品,如曲轴、活塞、转向节、脱钩、法兰轴等产品,根据客户要求,需要提供扫描检测报告。

以锻造钢活塞产品为例,阐述锻件扫描过程(图10)。

1)将活塞锻件产品抛丸,去除氧化皮;

2)采用3D扫描仪对锻件进行扫描,保存为.stl格式;

3)将扫描后的结果与建模过程中的理想锻件数模对比;

4)经过软件自动拟合后形成对比扫描报告。

锻件通过扫描的方式进行检测,效率及检测数据的可靠性大幅提高,形状、结构相对比较复杂的锻件在10~15min便可完成检测,可快速指导车间进行生产。

图10 锻件扫描过程

结束语

经过模具结构及锻造工艺的不断优化、改进,两种结构的钢活塞产品都实现了大批量生产。通过对此项目攻关,提高了公司技术研发能力及质量保证能力,增强了为客户提供高端、核心锻件产品的信心。同时对检测方法及设备的升级,大幅提升了检测效率。第一时间出具检测结果用于指导生产,生产效率同步提升,给公司带来良好经济效益。