6RDS曲轴锻件用坯料钢锭开坯锻造工艺试验研究

2018-05-18

根据6RDS曲轴锻件用坯料的技术要求,结合8MN水压机的锻造能力以及供应商的锭型型谱,提出了钢锭的技术要求并选择3t钢锭进行钢锭开坯锻造工艺试验研究。对曲轴坯料取样进行化学成分、力学性能等指标理化检验,结果符合要求。

资阳机车有限公司是一家铁路机车、柴油机以及大中型全纤维曲轴专业生产厂家,其曲轴产品包括锻件、半成品和成品,年产量约3000支。由于资阳公司没有配置钢锭冶炼设备,曲轴坯料一直以来依靠从国内、国际市场采购,每年采购量为3000~3500支。对外采购曲轴坯料,一是坯料价格高,二是需要重复进行理化检验。市场竞争要求资阳公司具备自己的钢锭开坯能力。为此选择6RDS曲轴坯料进行钢锭开坯锻造工艺试验研究,为以后其他曲轴坯料钢锭开坯积累经验。

6RDS曲轴锻件用坯料技术要求

化成成分

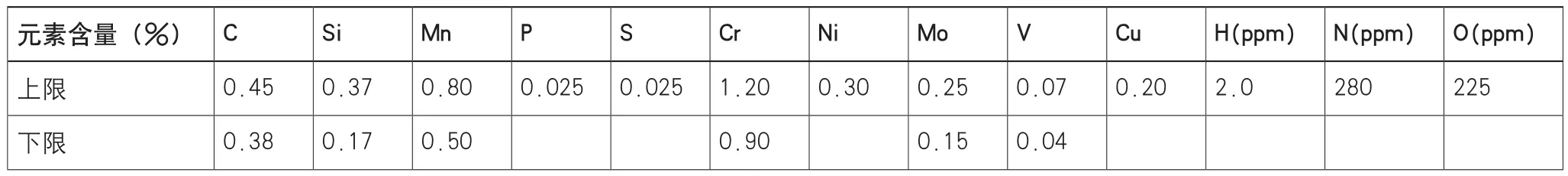

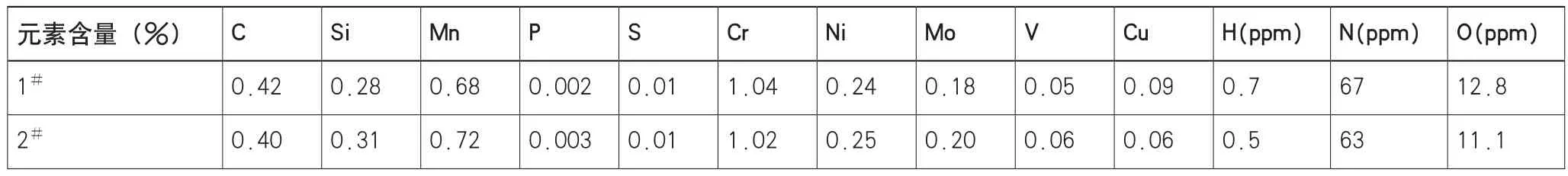

6RDS曲轴采用42CrMoA高级优质合金结构钢制造,化学成分应符合表1要求。

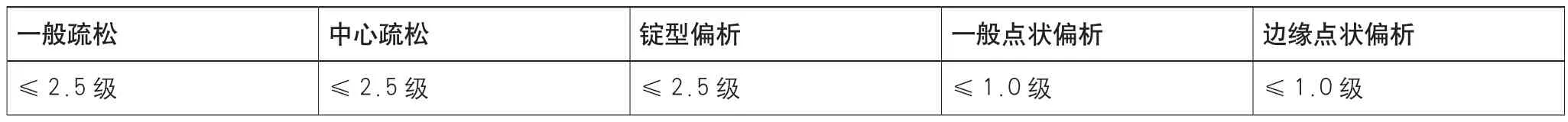

高低倍组织

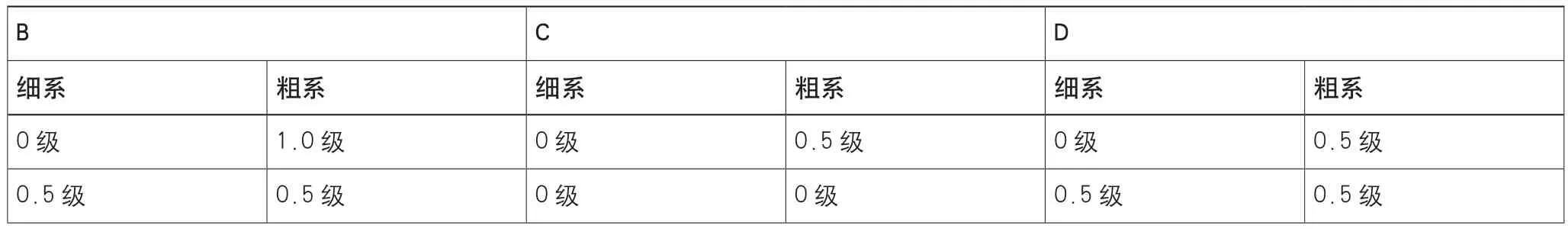

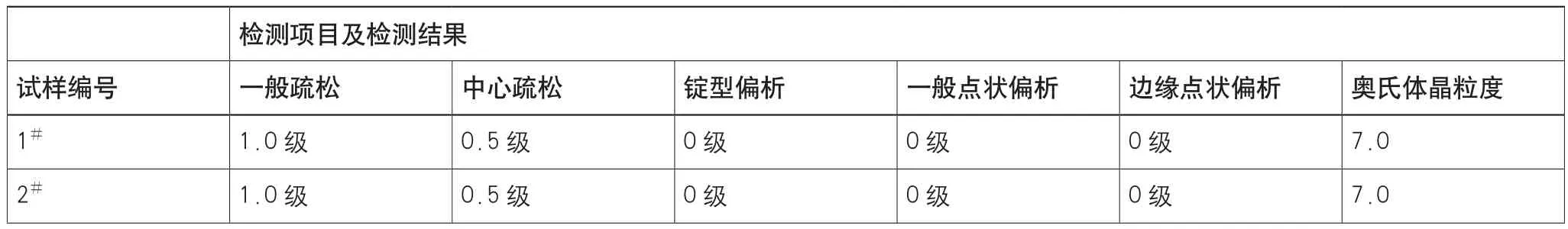

每熔炼炉号在加长坯料冒口端一侧二分之一半径处取样,按GB/T 10561-2005规定做非金属夹杂物检查,结果应符合表2规定。按GB/T 1979-2001规定做酸浸低倍组织检查,不得有肉眼可见的缩孔、气泡、翻皮、裂纹、白点、夹杂物和皮下气泡等缺陷,低倍组织应符合表3要求。

表1 化学成分

表2 非金属夹杂物

表3 低倍组织

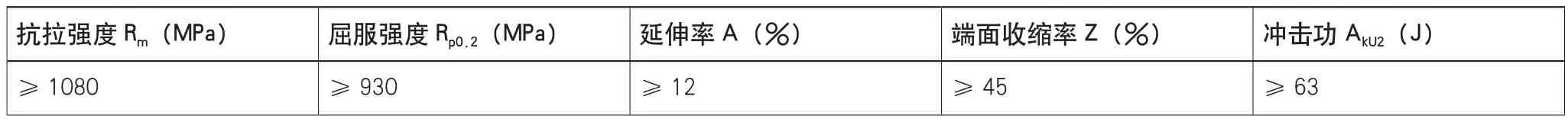

表4 力学性能

力学性能

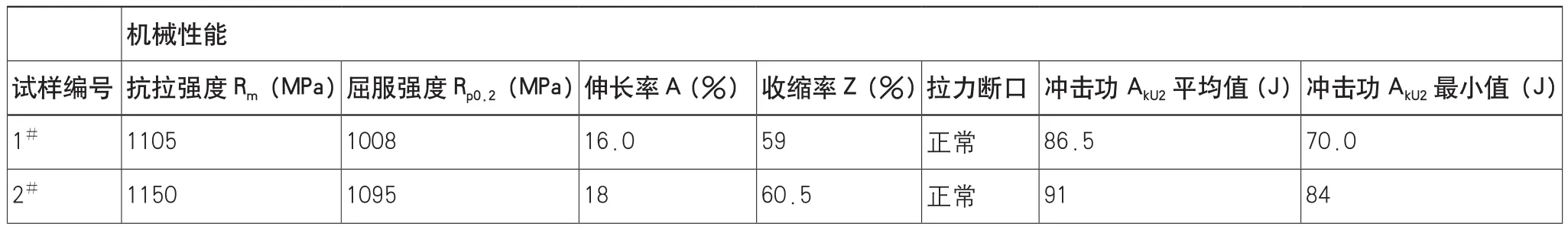

每熔炼炉号在加长坯料件冒口端二分之一半径处取毛坯尺寸为25mm的试样,按GB/T 3077-2015中42CrMoA钢的推荐热处理制度进行热处理后做力学性能试验,结果应符合表4要求。

钢锭选型以及钢锭技术要求

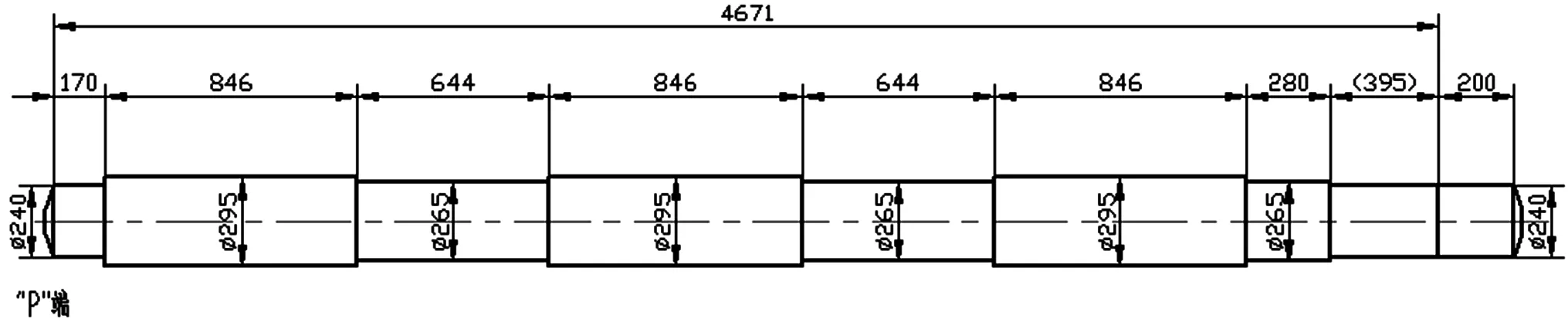

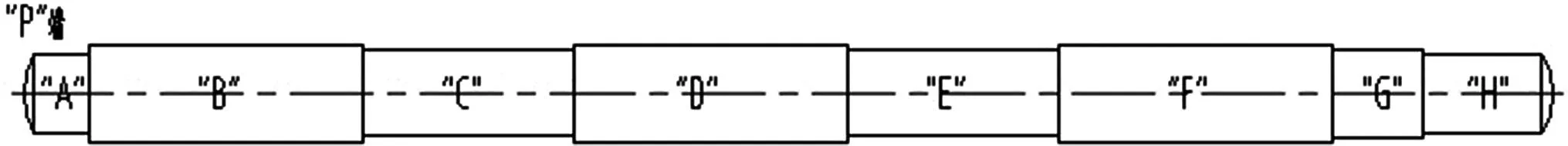

图1是6RDS曲轴坯料几何尺寸,重量为2387 kg,结合800t水压机锻造能力和供应商的锭型,选用3t钢锭,材料利用率为79.5%。供方所供钢锭需要满足以下要求:⑴每一熔炼炉号下料后需要有一件带200mm的加长件作为原材料复验用;⑵在距冒口线30mm处横断面上锯切后,不得有肉眼可见的残余缩孔、气孔、夹杂和轴心晶间裂纹等缺陷;⑶表面不得有肉眼可见的夹渣、裂纹、结疤、折叠等缺陷;⑷钢锭按订货图下料后,按熔炼炉号+锭号+件号编号,同一钢锭的不同件,靠冒口端的为1号,靠水口端的为最大号,中间顺序编号。

钢锭开坯锻造工艺

图16 RDS曲轴坯锻件图

坯料除需锻造出合格的几何尺寸,还要求具有一定的锻造比,其目的在于消除或减轻铸造缺陷和破碎铸造组织(焊合气孔、疏松和裂纹;破碎树枝晶组织,使钢中的第二相分布均匀),增大钢的密度和提高锻件的机械性能。锻造开始时,首先是钢锭内部的气孔、疏松和裂纹得到焊合。随着锻造比的增大,疏松和气孔等的数量因焊合而减少,非金属夹杂的尺寸也因破碎而减小,从而使钢的塑性得到提高。锻造比继续增大,由于金属沿最大主变形方向而产生塑性变形,破碎了的晶粒与晶间物质便沿主变形方向被拉长而形成流线或纤维组织。

钢锭开坯锻造工艺流程

钢锭开坯锻造工艺流程:钢锭外观质量检查→锻造加热→镦粗(移动工作台、旋转镦粗台镦粗)→拔长(平砧、V型砧)→修整锻件→锻件质量外观检查→锻后正火、回火→取样→坯料划线→打中心孔→粗车→超声波探伤→车台阶坯。

⑴曲轴坯锻件是在6RDS曲轴车坯基础上放余量设计的,直径方向单边余量为10mm,轴向单边余量为20mm,锻件总长为4671mm,锻件重量为2387kg,材料利用率为79.5%。根据6RDS曲轴的特点,曲轴坯锻件设计为台阶坯,和我们常见的为光坯的曲轴坯不一样。台阶坯与光坯相比可省料254kg。曲轴坯锻件尺寸如图2所示。

⑵钢锭采购回来之后首先对钢锭表面质量进行检查,钢锭表面不得有折叠、裂纹、结疤等表面缺陷,钢锭水口端标记需符合订料技术要求。钢锭加热到锻造温度后出炉锻造,分2火次完成。

⑶为了满足锻造比≥5,锻造过程采用两次镦粗和两次拔长工序。

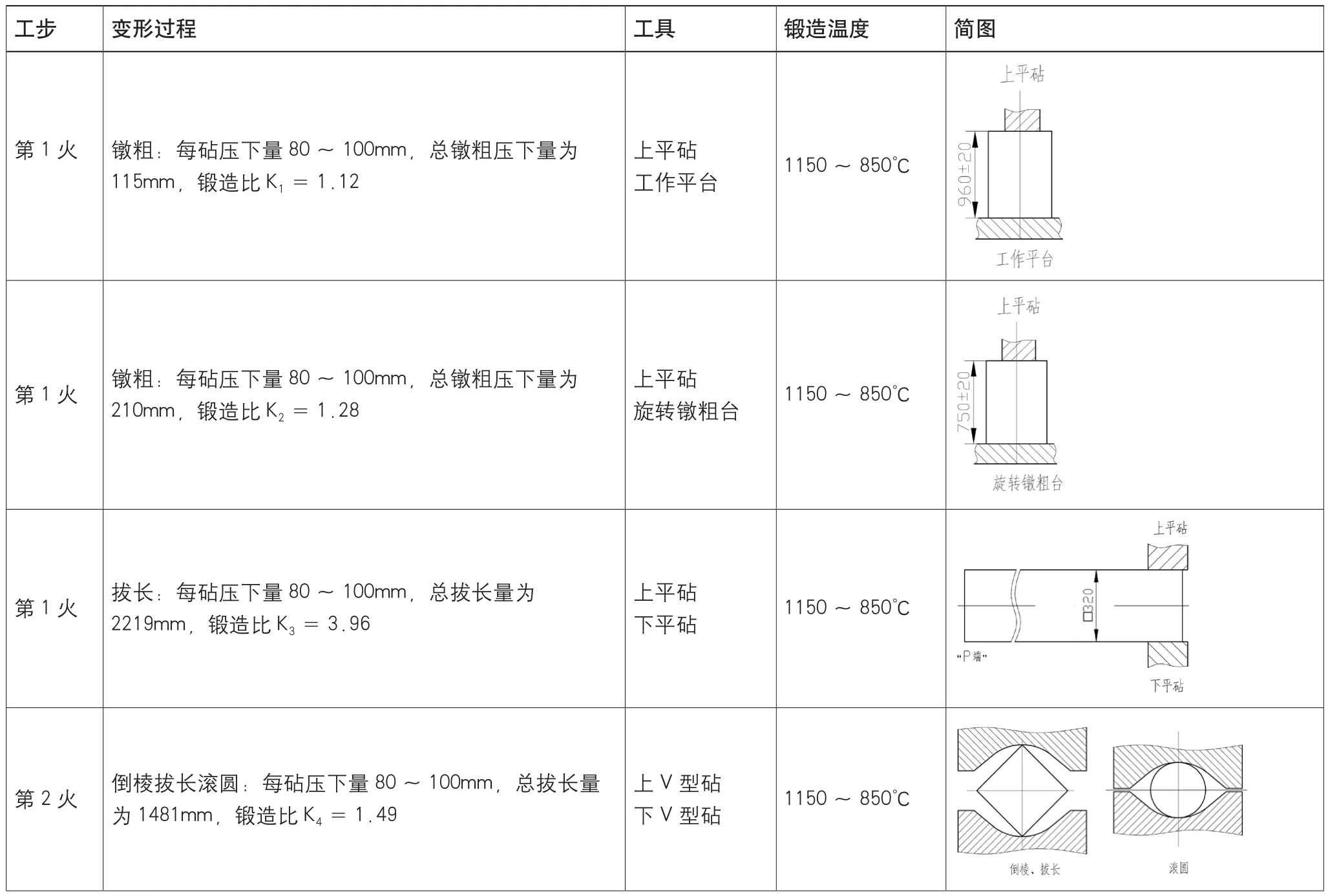

第1次镦粗根据800t水压机设备条件将坯料从1075mm高镦粗至高为960mm,方562mm的坯,镦粗比K1=1.12;第2次镦粗,将坯料镦粗至高为750mm,方636mm的坯,镦粗比K2=1.28;第1次拔长,将坯料拔长至截面为320mm的方坯,锻造比为K3=3.96;第2次拔长,将方320mm的坯料倒棱拔长、滚圆至φ295mm的圆坯,锻造比K4=1.49。总锻造比K=K1+K2+K3+K4=7.85。锻造变形过程见表5。

⑷分料计算、锻造。

根据6RDS曲轴的特点,将6RDS曲轴坯设计为台阶坯(图2),而我们常见的曲轴坯都是光坯。在第2次拔长为φ295mm的圆坯后,根据体积不变原理分料计算、拔长。

图26 RDS曲轴坯简图

锻造工步:

1)从P端分出A部分料φ295mm×115mm,拔长至锻件尺寸φ240mm×170mm;

2)分出C部分料φ295mm×520mm,拔长至锻件尺寸φ265mm×644mm;

3)分出E部分料φ295mm×520mm,拔长至锻件尺寸φ265mm×644mm;

4)分出G、H料后先将坯料拔长至直径φ265mm后分出G部分料,将剩下的料拔长至直径为φ240mm。

锻造加热工艺

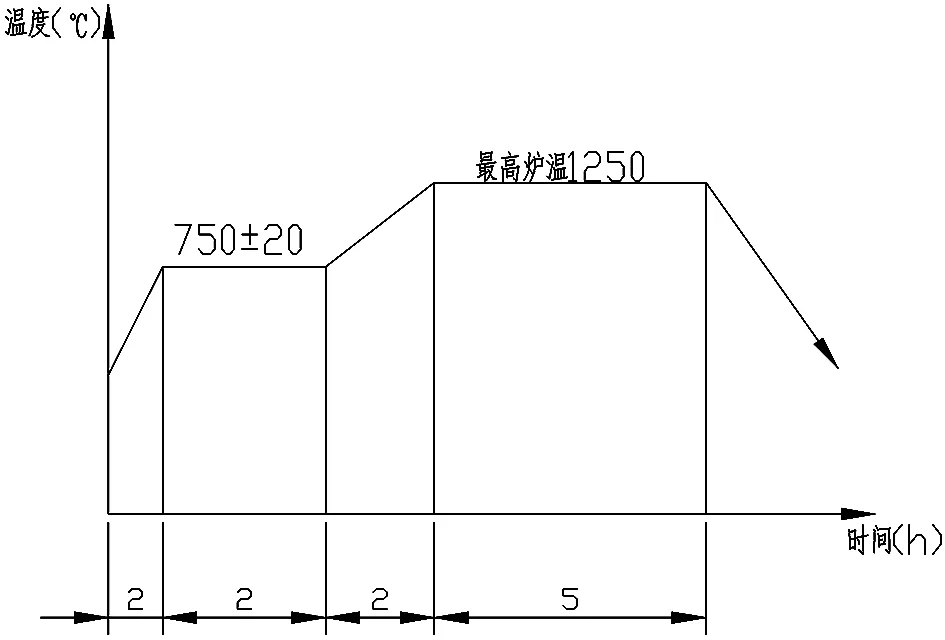

采用台式加热炉加热:⑴加热时间。加热时间过长将导致能耗增加,烧损严重;时间过短将导致钢锭心部未充分均匀,锻造时不但变形抗力过大,而且会导致混晶发生,影响产品力学性能均匀性。采取2h/100mm方式计算加热时间,即钢锭每增加100mm,加热时间延长2h,结合加热经验确定时间;⑵加热温度。在750℃左右时材料将发生铁素体向奥氏体转变,会产生组织应力。如果在750℃不进行保温,相变造成的组织应力和钢锭内外巨大温差造成的热应力会叠加在一起,导致钢锭因应力过大而产生裂纹。将炉温升高到1250℃之后,钢锭内外再次出现较大温差,但此时材料塑性较好,不会出现裂纹,保温5h后,钢锭的心部温度也达到了1180℃。加热工艺曲线如图3所示。

表5 锻造变形过程

图36 RDS曲轴钢锭加热工艺

锻后热处理工艺

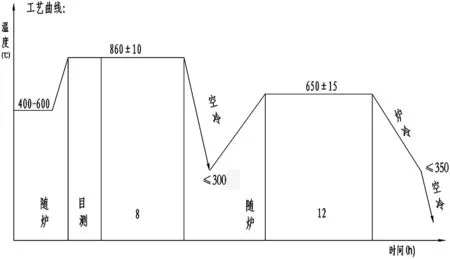

为了使锻件晶粒细化、组织均匀、消除锻造过程中产生的应力,锻后进行正火处理。正火温度一般选取为Ac3+(40~100)℃,结合铁碳合金平衡图分析,选择860℃进行正火保温处理。正火后采用空冷可以细化晶粒,同时保证组织完全转变及保持均匀性。在完成转变后,为了进一步消除正火过程中产生的应力及达到扩氢的目的,在正火结束后,采用高温回火工艺。冷却到300℃后就可以升温进行高温回火处理。热处理工艺曲线如图4所示。

图46 RDS钢锭开坯锻后热处理工艺

表6 化学成分

表7 力学性能检验结果

表8 非金属夹杂物检验结果

表9 低倍组织检验结果

小批量试生产及理化检验结果

采用该工艺方案进行了小批量试生产,完成了10个钢锭的开坯,经划线检查坯料几何尺寸满足要求,并已挤压出合格曲轴锻件。10支坯料有2件带有加长试棒,根据6RDS曲轴坯料技术要求锯取试样做理化检验,化学成分结果见表6,力学性能检验结果见表7,非金属夹杂物检验结果见表8,低倍组织检验结果见表9,从表中可以看出复试结果均符合6RDS曲轴坯料技术要求。

结论

⑴在8MN水压机上采用3t钢锭锻造6RDS曲轴锻件坯料,坯料几何尺寸满足要求,坯料化学成分、力学性能、高低倍组织等重要指标符合要求。结果表明,6RDS曲轴锻件坯料采用钢锭开坯是可行的。

⑵小批量试生产以及理化检验结果验证了6RDS曲轴坯料钢锭开坯锻造工艺流程、钢锭锻造加热工艺和曲轴坯料锻后热处理工艺的可行性。