微波熔盐辅助硼热/碳热还原法制备ZrB2-SiC复合粉

2018-04-27,,,,,

, ,, , ,

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

ZrB2-SiC复合材料具有高熔点、优异的高温性能和良好的导电、导热性能[1-2],被广泛用作航天飞船和飞行器的发动机热防护部件、超音速巡航导弹的端头帽、先进核能系统用辐射防护罩以及金属高温熔炼和连铸用电极等重要零部件材料[3-4]。

ZrB2-SiC复合材料通常以ZrB2-SiC复合粉为原料,通过热压烧结、放电等离子体烧结等方法烧结而成。目前,ZrB2-SiC复合粉的合成方法主要有自蔓延高温合成法[5]、溶胶-凝胶法[6]和硼热/碳热还原法[7-8]等。为了得到性能优异的ZrB2-SiC复合材料,要求粉体的纯度和烧结活性高,且具有具备强韧化潜力的各向异性结构(如棒状、片状)。ZrB2-SiC复合粉的工业化制备方法主要为以氧化硼为硼源的硼热/碳热还原法,该方法存在反应温度高(1 400~1 600 ℃),所得粉体粒径大、团聚严重等缺点[9]。为了改善ZrB2-SiC复合粉的制备条件,研究人员采用具有还原性的碳化硼为硼源,并额外添加了价格昂贵的硼粉、镁粉、铝粉等金属粉作为还原剂[10-11],这些举措虽然有效降低了ZrB2-SiC复合粉体的合成温度,但大幅度增加了制备成本。

熔盐合成法具有合成温度低、反应效率高,产物纯度高、粒径细小、结构均匀等优点,主要用于超细陶瓷粉体的制备。微波加热具有加热速率快、加热均匀、节能高效、易于控制及可选择性加热等优点,主要用于快速加热原料,以得到目标产物。目前,微波加热法和熔盐合成法已被应用于多种非氧化物陶瓷粉体的制备,如B4C、ZrB2、TiB2、TiC、SiC、Si3N4及AlN等[12]。ZHANG等[10]采用熔盐镁热还原法在1 200 ℃保温3 h条件下制备出粒径约为300 nm的纯相ZrB2粉体;LIU等[13]采用微波熔盐法在1 200 ℃保温20 min条件下得到了结晶良好的长径比大于10的短棒状单晶ZrB2。

为了在较低温度下合成高纯度、高结晶度的ZrB2-SiC复合粉,作者以ZrO2、SiO2、B4C和活性炭为原料,以KCl和NaCl为熔盐,采用微波熔盐辅助硼热/碳热还原法制备了ZrB2-SiC复合粉体,研究了各工艺条件对产物物相组成和显微结构的影响。

1 试样制备与试验方法

1.1 试样制备

试验原料为ZrO2粉,纯度高于99.0%,粒径5.75 μm,由国药集团化学试剂有限公司提供;SiO2粉,纯度高于98.0%,粒径为33.80 μm,由国药集团化学试剂有限公司提供;B4C粉,纯度高于99.0%,粒径为2.15 μm,由国药牡丹江金刚钻碳化硼有限公司提供;KCl和NaCl纯度均高于99.9%,由天津博迪化学试剂有限公司提供;活性炭(C),纯度高于98.0%,粒径36.80 μm,由天津博迪化学试剂有限公司提供。

ZrO2、SiO2、B4C和活性炭为反应原料,在一定条件下会发生反应生成ZrB2-SiC复合材料,其反应方程为

2ZrB2(s)+CO(g)↑(2)

当ZrO2、SiO2、B4C和活性炭物质的量比为1.00∶0.37∶0.80∶2.61时,理论计算得到ZrB2-SiC复合材料中SiC体积分数为20%。

以质量比为1∶1的KCl和NaCl为熔盐,按照熔盐与反应原料的质量比(盐料质量比)分别为2∶1,1∶1,1∶2,反应原料中SiO2、活性炭、B4C与ZrO2物质的量比分别为0.37,2.61,0.80进行配料。将物料在玛瑙研钵中混合均匀,倒入刚玉坩埚后置于微波炉中,在流动的氩气气氛下,以10 ℃·min-1的速率分别升温至1 100,1 150,1 200 ℃反应0,20 min后,自然冷却至室温。所得产物反复水洗至滤液中无Cl-(用AgNO3溶液检测)存在后,在80 ℃保温12 h干燥,待用。为了研究B4C用量对产物物相的影响,在盐料质量比为2∶1,反应温度为1 200 ℃,反应时间为20 min条件下,将B4C与ZrO2物质的量比降至0.7制备了产物。

1.2 试验方法

采用X′pert pro型X射线衍射仪(XRD)分析产物的物相组成,使用铜靶,Kα射线(λ=0.154 2 nm),扫描速率为2(°)·min-1。采用Nova400NanoSEM型场发射扫描电子显微镜(FE-SEM)观察微观形貌,用附带的IET200OXFORD型X射线能量散射谱仪(EDS)分析化学成分。使用Mastersizer2000激光粒度分析仪测粒径分布。

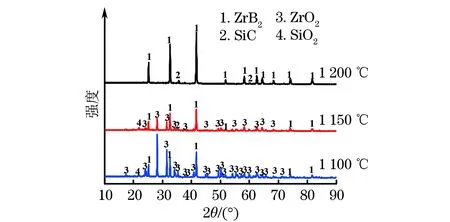

图1 盐料质量比为2∶1时不同温度反应20 min所得产物的XRD谱Fig.1 XRD patterns of products after reaction at different temperaturesfor 20 min with salt to reactant mass ratio of 2∶1

2 试验结果与讨论

2.1 反应温度对物相组成的影响

由图1可知:当反应温度为1 100 ℃,反应时间为20 min,盐料质量比为2∶1时,产物中存在ZrO2相(JCPDS 78-0047)、SiO2相(JCPDS 76-0941),以及少量ZrB2相(JCPDS 89-3930),但未见SiC相(JCPDS 73-1665);当温度升高到1 150 ℃,产物中ZrB2的衍射峰强度增强,ZrO2的衍射峰强度相应减弱,同时出现了SiC的衍射峰,表明提高反应温度有助于ZrB2和SiC的生成,SiC的起始合成温度约为1 150 ℃;当反应温度升高到1 200 ℃时,产物中仅存在ZrB2和SiC相,得到纯相ZrB2-SiC复合粉。

2.2 反应时间对物相组成的影响

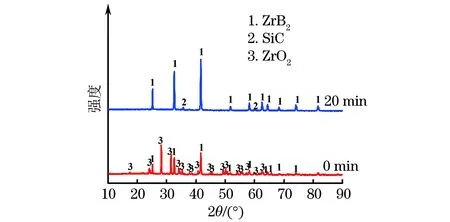

由图2可知:当反应温度为1 200 ℃,反应时间为0 min,盐料质量比为2∶1时,产物中主要含有ZrO2相以及少量的ZrB2相;当反应时间延长至20 min后,产物中仅含有ZrB2和SiC相。20 min的反应时间不仅比采用常规加热方法使用相同类型还原剂(B4C、活性炭等)制备得到纯相ZrB2-SiC复合粉所需的时间[14]短,也比以镁粉为还原剂制备纯相ZrB2-SiC复合粉所需的时间[15]短,其原因可归结为微波加热和熔盐介质的共同作用。熔盐加热熔融后为反应提供了液相环境,缩短了反应物的扩散距离,进而降低反应温度,缩短了反应时间;微波加热利用微波特殊波段与反应物分子之间的极化耦合作用对反应体系进行整体加热,加热均匀且效率高,可以快速制得高质量粉体。

图2 盐料质量比为2∶1时1 200 ℃反应不同时间所得产物的XRD谱Fig.2 XRD patterns of products after reaction at 1 200 ℃ for differenttime intervals with salt to reactant mass ratio of 2∶1

图3 不同盐料质量比时1 200 ℃反应20 min所得产物的XRD谱Fig.3 XRD patterns of products after reaction at 1 200 ℃ for20 min with different mass ratios of salt to reactant

2.3 盐料质量比对物相组成的影响

由图3可知:当盐料质量比为1∶2时,1 200 ℃反应20 min所得产物中存在着大量未反应的ZrO2,以及少量的ZrB2;当盐料质量比增大到1∶1时,产物中ZrB2的衍射峰强度明显增强,ZrO2的衍射峰强度显著降低;当盐料质量比进一步增大到2∶1时,产物中仅存在ZrB2和SiC相。由此可见,适量的熔盐可以显著促进ZrB2和SiC的合成。

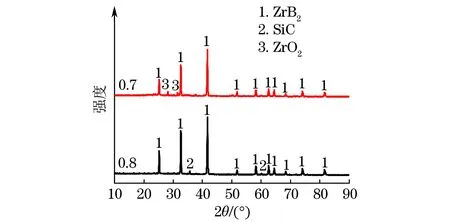

2.4 B4C用量对物相组成的影响

由图4可知:当B4C和ZrO2物质的量比为0.7,盐料质量比为2∶1时,1 200 ℃保温20 min反应所得产物主要为ZrB2和ZrO2,反应未能完全进行;当B4C和ZrO2物质的量比增至0.8时,产物中只有ZrB2和SiC相,反应完全进行。由此可见,适当过量的B4C可以显著促进ZrB2和SiC的合成。

图4 不同B4C和ZrO2物质的量比时1 200 ℃反应20 min所得产物的XRD谱(盐料质量比为2∶1)Fig.4 XRD patterns of products after reaction at 1 200 ℃ for 20 min with different molar ratios of B4C to ZrO2 (salt to reactant mass ratio of 2∶1)

2.5 显微结构和粒径分布

由图5可知:当盐料质量比为2∶1,反应时间为20 min时,随反应温度的升高,产物的晶型变好,其棒状结构的长径比变大;当反应温度为1 200 ℃时,产物中出现了明显的一维棒状结构,其直径约为1.35 μm,平均长径比大于10;棒状晶体中含有锆和硼元素,结合XRD谱可以判断其应为ZrB2。

由图6可知,当盐料质量比为2∶1时,在1 200 ℃反应20 min所得产物的平均粒径约为38 μm。虽然所得产物的粒径偏大,但是采用本试验方法制备ZrB2-SiC复合粉的反应温度为1 200 ℃,比碳热还原法的降低了数百摄氏度,反应时间从数小时缩短到20 min[16],且制备得到了高长径比的棒状ZrB2。棒状结构粉体的比表面积比球形粉体的大,其烧结活性较高。

3 结 论

(1) 采用微波熔盐辅助硼热/碳热还原法,以ZrO2、SiO2、B4C和活性炭为反应原料,以KCl-NaCl为熔盐制备了ZrB2-SiC复合粉;随着反应温度的升高,反应时间的延长,B4C和熔盐用量的增加,ZrB2和SiC的合成反应进行得越来越充分,产物中ZrB2的衍射峰增强。

图5 盐料质量比为2∶1时不同温度反应20 min所得产物的SEM形貌和位置1处的EDS谱Fig.5 SEM micrographs of products after reaction at different temperatures for 20 min with salt to reactant mass ratio of 2∶1 (a-c)and EDS pattern at position 1 (d)

(2) 合成纯相ZrB2-SiC复合粉的最佳条件为反应温度1 200 ℃,反应时间20 min,盐料质量比2∶1,B4C与ZrO2物质的量的比0.8,所得复合粉的平均粒径约为38 μm,其中ZrB2为一维棒状结构,直径约为1.35 μm,平均长径比大于10。

参考文献:

[1] PAUL A, JAYASEELAN D D, VENUGOPAL S, et al. UHTC composites for hypersonic applications[J]. American Ceramic Society Bulletin, 2012, 91(1):22-28.

[2] FAHRENHOLTZ W G, HILMAS G E, TALMY I G, et al. Refractory diborides of zirconium and hafnium[J]. Journal of the American Ceramic Society, 2007, 90(5):1347-1364.

[3] PENG F, SPEYER R F. Oxidation resistance of fully dense ZrB2with SiC, TaB2, and TaSi2additives[J]. Journal of the American Ceramic Society, 2008, 91(5):1489-1494.

[4] MALLIK M, KAILATH A J, RAY K K, et al. Electrical and thermophysical properties of ZrB2and HfB2based composites[J]. Journal of the European Ceramic Society, 2012, 32(10):2545-2555.

[5] 方舟, 王皓, 傅正义. Zr-B2O3-Mg体系自蔓延高温合成ZrB2陶瓷粉末[J]. 硅酸盐学报, 2004, 32(6):755-758.

[6] CAO Y, ZHANG H, LI F, et al. Preparation and characterization of ultrafine ZrB2-SiC composite powders by a combined sol-gel and microwave boro/carbothermal reduction method[J]. Ceramics International, 2015, 41(6):7823-7829.

[7] GUO W M,ZHANG G J. Reaction processes and characterization of ZrB2powder prepared by boro/carbothermal reduction of ZrO2in vacuum[J]. Journal of the American Ceramic Society, 2009, 92(1):264-267.

[8] JUNG E Y, KIM J H, JUNG S H, et al. Synthesis of ZrB2powders by carbothermal and borothermal reduction[J]. Journal of Alloys and Compounds, 2012, 538:164-168.

[9] SHUGART K, LIU S, CRAVEN F, et al. Determination of retained B2O3content in ZrB2-30 vol% SiC oxide scales[J]. Journal of the American Ceramic Society,2015,98(1):287-295.

[10] ZHANG S, KHANGKHAMANO M, ZHANG H, et al. Novel synthesis of ZrB2powder via molten-salt-mediated magnesiothermic reduction[J]. Journal of the American Ceramic Society, 2014, 97(6):1686-1688.

[11] JALALY M, BAFGHI M S, TAMIZIFAR M, et al. Mechanosynthesis of nanocrystalline ZrB2-based powders by mechanically induced self-sustaining reaction method[J]. Advances in Applied Ceramics, 2013, 112(7):383-388.

[12] GUO W M, YANG Z G, ZHANG G J. Effect of carbon impurities on hot-pressed ZrB2-SiC ceramics[J]. Journal of the American Ceramic Society, 2011, 94(10):3241-3244.

[13] LIU J, HUANG Z, HUO C, et al. Low-temperature rapid synthesis of rod-like ZrB2powders by molten-salt and microwave co-assisted carbothermal reduction[J]. Journal of the American Ceramic Society, 2016, 99(9):2895-2898.

[14] GUO W M, ZHANG G J. New borothermal reduction route to synthesize submicrometric ZrB2powders with low oxygen content[J]. Journal of the American Ceramic Society, 2011, 94(11):3702-3705.

[15] ZHOU Y, MENG Q, YOU D, et al. Selective removal of aberrant extender units by a type II thioesterase for efficient FR-008/candicidin biosynthesis in streptomyces sp. strain FR-008[J]. Applied & Environmental Microbiology, 2008, 74(23):7235-7242.

[16] 施浩良, 肖汉宁, 高朋召, 等. 碳热还原法制备超细ZrB2/SiC复合陶瓷粉[J]. 机械工程材料, 2011, 35(9): 93-97.