Na2O含量对金刚石砂轮用Na2O-SiO2-Al2O3-B2O3系陶瓷结合剂性能的影响

2018-04-27,,,,,,,,

,, ,, ,,,,

(1.郑州大学材料科学与工程学院,郑州 450001;2.郑州航空工业管理学院,郑州 450015)

0 引 言

陶瓷结合金刚石砂轮具有强度高、加工效率高、加工精度高、形状保持好、使用寿命长等优点,被广泛用于切削和磨削加工金刚石复合片、硬质合金、结构陶瓷、宝石等高硬脆性材料。常用的陶瓷结合剂有铝硅酸盐、硼硅酸盐和硼铝硅酸盐等[1-6]。当在陶瓷结合剂中添加一定量的氧化钇、氧化镧等稀土金属氧化物或其他副族金属氧化物时,可以有效优化结合剂的网络结构,提高其强度和硬度,增强金刚石砂轮的磨削性能[4-6]。添加B2O3、Na3AlF6和Na2O复合助熔剂[7]或者同时调节MgO和ZnO或MgO和SiO2的含量可以提高陶瓷结合剂的强度,降低其热膨胀系数[8-9]。张小福等[10-14]研究了金刚石的耐高温性能以及金刚石的表面涂覆技术,发现表面镀钛既可以增强金刚石的高温稳定性,又可以提高陶瓷结合剂与金刚石磨粒的高温润湿性,而添加一定量的Na2O可以降低陶瓷结合剂的软化温度和高温熔体黏度。但是,金刚石砂轮所用陶瓷结合剂依然存在烧结温度高、金刚石砂轮整体强度较低[5]等问题。

研究发现,Na2O-SiO2-Al2O3-B2O3系陶瓷结合剂对金刚石的润湿性较好[15-17],但仍存在烧结温度高、强度低的问题。通过调整组分的比例可降低烧结温度、增强结合剂的强度。而根据玻璃的无规网络模型,碱金属元素能够改变网络结构从而改变玻璃的性质。因此,作者以Na2O-SiO2-Al2O3-B2O3系陶瓷结合剂为研究对象,研究了Na2O含量对该陶瓷结合剂物相组成、热膨胀系数、抗弯强度、硬度等的影响,并测试了该陶瓷结合金刚石砂轮的抗弯强度。

1 试样制备与试验方法

1.1 试样制备

试验原料为SiO2、CaCO3、Al2O3、K2CO3、BaCO3、H3BO3、Na2CO3,均为分析纯,由天津市科密欧化学试剂有限公司提供;糊精,由天津市风船化学试剂科技有限公司提供;金刚石粉,粒径53~63 μm,由河南黄河旋风股份有限公司提供。

按照表1进行配料,在GMJ型滚筒球磨机中进行球磨混合,球磨转速为60 r·min-1,球磨时间为4 h,磨球为氧化铝球,球料质量比为1.5∶1;将球磨混合后的粉体倒入氧化铝坩埚中,加热至1 350 ℃保温2 h,水淬后放入干燥箱中于80 ℃干燥10 h,再置于GMJ型滚筒球磨机中球磨,球磨转速为100 r·min-1,球磨时间为12 h,磨球为氧化锆球,球料质量比为1.5∶1,球磨后粉体过200目筛,得到粉状Na2O-SiO2-Al2O3-B2O3系陶瓷结合剂。

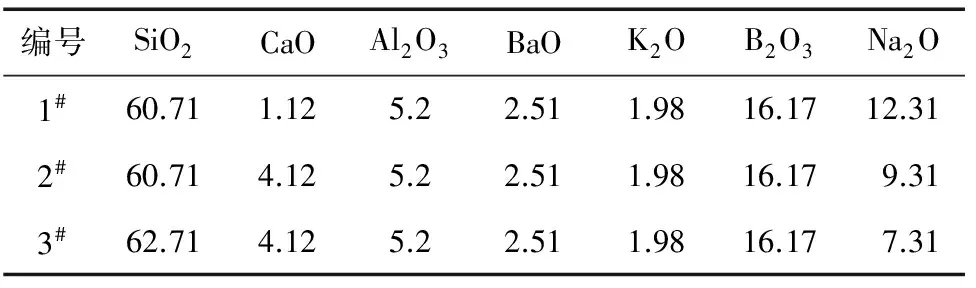

表 1 不同陶瓷结合剂的配方(质量分数)Tab.1 Formulation of different vitrified bonds (mass) %

在陶瓷结合剂中加入质量分数为10%~15%的糊精溶液(溶液中糊精质量分数为10%),混合均匀后过40目分样筛造粒,然后在液压机上以200 MPa的压力压制成型,得到尺寸为35 mm×5 mm×4 mm的块状试样,干燥后放入KSL-10-12型箱式电阻炉中进行烧结,烧结温度分别为620,640,660,680 ℃,时间为2 h,随炉冷却,待用。

将陶瓷结合剂粉与金刚石粉混合,二者的质量比为23∶21,用769YP-15A型液压机在200 MPa压力下干压成型,制得体积分数为37.5%[18]的金刚石砂轮坯体,尺寸为35 mm×5 mm×4 mm;将金刚石砂轮坯体放入KSL-10-12型箱式电阻炉中进行烧结,烧结温度分别为660,680,700,720 ℃(为了使陶瓷结合剂与金刚石磨粒更好的润湿接触,砂轮烧结温度相对于陶瓷结合剂的略有提高),烧结时间为2 h,随炉冷却,待用。

1.2 试验方法

采用XD-3型X射线衍射分析仪(XRD)测试烧结前后陶瓷结合剂的物相组成,扫描速率为4(°)·min-1,步长为0.02°,扫描范围为10°~80°。使用Nicolet IS50型傅立叶红外光谱仪(FTIR)测定陶瓷结合剂的网络结构,将过200目分样筛的陶瓷结合剂与纯KBr按照质量比为1∶100在玛瑙研钵中混合均匀,压制成直径2 mm的透明圆片进行测试,分辨率为4 cm-1。使用DIL402PC型热膨胀仪测定陶瓷结合剂的热膨胀系数,升温速率为5 ℃·min-1,使用TG-DSC 204型热分析仪测试差热(DSC)曲线,升温速率为10 ℃·min-1。使用WDP-7545型万能试验机测定烧结后陶瓷结合剂试样及陶瓷结合金刚石砂轮试样的抗弯强度,跨距30 mm,下压速度为0.5 mm·min-1,测5个试样取平均值。将断裂的陶瓷结合剂在体积分数为3%的氢氟酸溶液中腐蚀2 min,用蒸馏水清洗,烘干;用导电胶将腐蚀后的陶瓷结合剂和未腐蚀处理的陶瓷结合金刚石砂轮粘在铜片上,对断口进行喷金处理(电流20 mA,时间80 s)后,利用JSM-7001F型扫描电子显微镜(SEM)观察微观形貌。采用AHVD-1000XY型半自动数显显微硬度计测定显微硬度,载荷为5 N,保载时间为8 s,测10个点取平均值。

2 试验结果与讨论

2.1 陶瓷结合剂的网络结构和物相组成

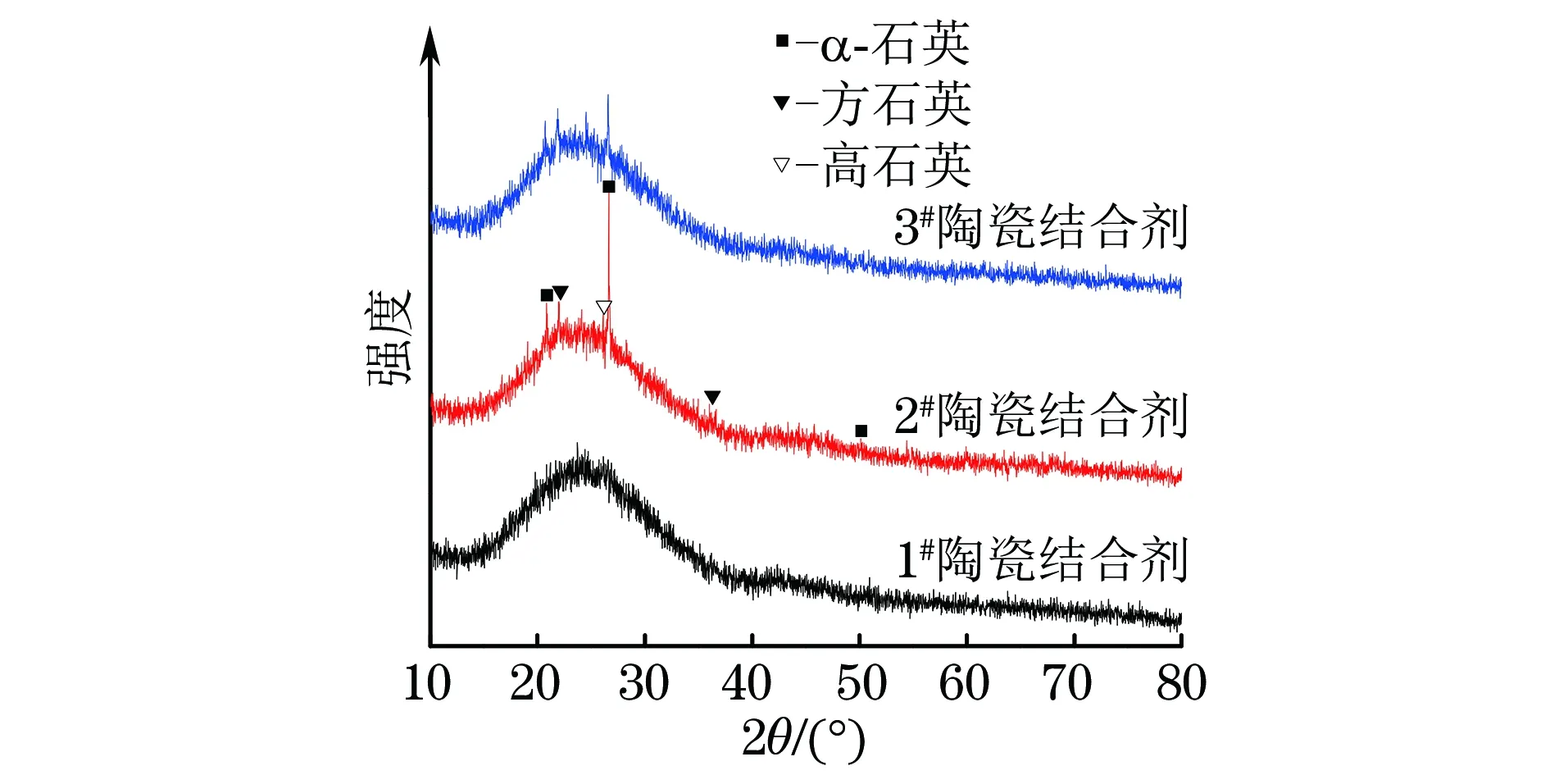

从图1中可以看出:3种陶瓷结合剂在2θ为15°~35°处均出现明显的馒头状衍射峰,说明陶瓷结合剂均以非晶玻璃相为主;1#陶瓷结合剂中基本没有晶相衍射峰的存在,而2#和3#陶瓷结合剂中有较明显的石英晶相衍射峰,表明较高的Na2O含量有利于抑制石英相的形成。当Na2O含量较低时,在1 350 ℃下不能使SiO2完全反应,并且具有较高离子势的金属离子如Ca2+、Ba2+等的相对含量增加,使得玻璃熔体系统的自由能增大,在熔制过程中不能形成稳定均匀的玻璃相,而形成富碱相和富硅氧相[19],因而出现了石英晶相。

图1 不同陶瓷结合剂的XRD谱Fig.1 XRD patterns of different vitrified bonds

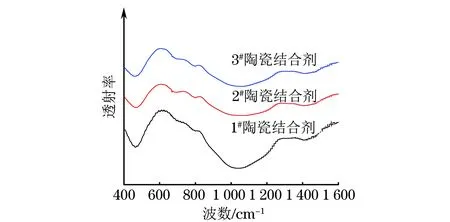

由图2可知,3种陶瓷结合剂均在400~550 cm-1,670~730 cm-1,750~850 cm-1,860~1 270 cm-1和1 350~1 500 cm-1处出现振动吸收峰,460 cm-1附近的振动吸收峰由Si-O-Si键的弯曲振动引起,700 cm-1附近的振动吸收峰由硼氧三角体的弯曲振动引起,800 cm-1附近的振动吸收峰归属于O-Si-O键的对称伸缩振动,1 030 cm-1附近的振动吸收峰由硼氧四面体的反对称伸缩振动和Si-O-Si键的反对称伸缩振动引起,1 200 cm-1附近的振动吸收峰由硼氧三角体与邻近基团的键合效应引起,1 415 cm-1附近的振动吸收峰表示存在硼氧三角体的反对称伸缩振动[2,20]。2#陶瓷结合剂中的Na2O含量比1#陶瓷结合剂的少,减少的Na2O由CaO替代,而CaO引入的自由氧原子数量比相同质量Na2O引入的多,导致硅氧四面体中部分硅氧键断裂形成Si-O-Na结构,硅氧四面体的相对含量减少,因此2#陶瓷结合剂的Si-O-Si键的弯曲振动峰有所减弱,而硼氧三角体的弯曲振动峰和O-Si-O键的伸缩振动峰增强,1 020 cm-1处的振动峰与Si-O-Si键弯曲振动峰的变化趋势一致,1 400 cm-1处的则与硼氧三角体弯曲振动峰的变化趋势一致。3#陶瓷结合剂中减少的Na2O由SiO2代替,这增加了硅氧四面体的相对含量,导致Si-O-Si键的弯曲振动吸收峰比1#陶瓷结合剂的有所增强,而硼氧三角体的弯曲振动吸收峰随之减弱,O-Si-O键的对称伸缩振动峰也相对减弱,1 020 cm-1处的振动吸收峰与Si-O-Si键的弯曲振动吸收峰有相同的变化趋势,1 400 cm-1处的振动吸收峰与硼氧三角体的弯曲振动吸收峰有相同的变化趋势。

图2 不同陶瓷结合剂的FTIR谱Fig.2 FTIR patterns of different vitrified bonds

图3 660 ℃烧结后不同陶瓷结合剂的XRD谱Fig.3 XRD patterns of different vitrified bonds aftersintering at 660 ℃

2.2 烧结后陶瓷结合剂的物相组成

由图3可知:在660 ℃烧结后,3种陶瓷结合剂在2θ为20°~35°处都有明显的馒头峰,说明还存在部分玻璃相;1#陶瓷结合剂主要含有Na6(AlSiO4)6晶相和Al5(BO3)O6晶相,石英相含量较少,表明高的Na2O含量有利于抑制石英相的生成;2#陶瓷结合剂主要含有Na6(AlSiO4)6晶相和石英相,Al5(BO3)O6晶相含量较少,3#陶瓷结合剂中Na6(AlSiO4)6晶相、Al5(BO3)O6晶相和石英相含量均较多;3种陶瓷结合剂中的Na6(AlSiO4)6晶相和Al5(BO3)O6晶相的衍射峰较宽,说明这两种晶相的晶粒尺寸较小。由于陶瓷粉中没有晶核剂的存在,烧结后产生的晶体应是由于元素的富集而分相,最后在相界处产生的。对比图1可见,烧结前后2#和3#陶瓷结合剂在2θ为26.6°处的石英相衍射峰一直存在,其他位置出现的石英相衍射峰说明部分石英相是在烧结过程中由于SiO2的富集分相而形成的。1#陶瓷结合剂中Na2O含量较高,在升温过程中发生局部离子迁移,形成较为规则的结构而析出晶体。2#陶瓷结合剂中Na2O含量减少、CaO含量增加,相同质量的CaO提供了更多的自由氧离子,使得体系中形成了更多相对稳定的架状结构的硅氧四面体和硼氧四面体,因此烧结后2#陶瓷结合剂中Al5(BO3)O6晶相的含量降低;Ca2+的电场强度比Na+的大,Ca2+更易导致玻璃结构的分相,因此富硅相含量更高,使得SiO2大量析晶,同时由于Na+含量减少,Na6(AlSiO4)6晶相含量也相应减少。3#陶瓷结合剂中的Na2O含量进一步减少、而SiO2含量增加,其离子势相对于2#陶瓷结合剂的有所降低,导致SiO2析晶减弱,同时游离态的铝氧八面体和硼氧三角体含量增加,因此富铝硼相分相析晶的趋势增大,导致Na6(AlSiO4)6晶相和Al5(BO3)O6晶相衍射峰的增强。

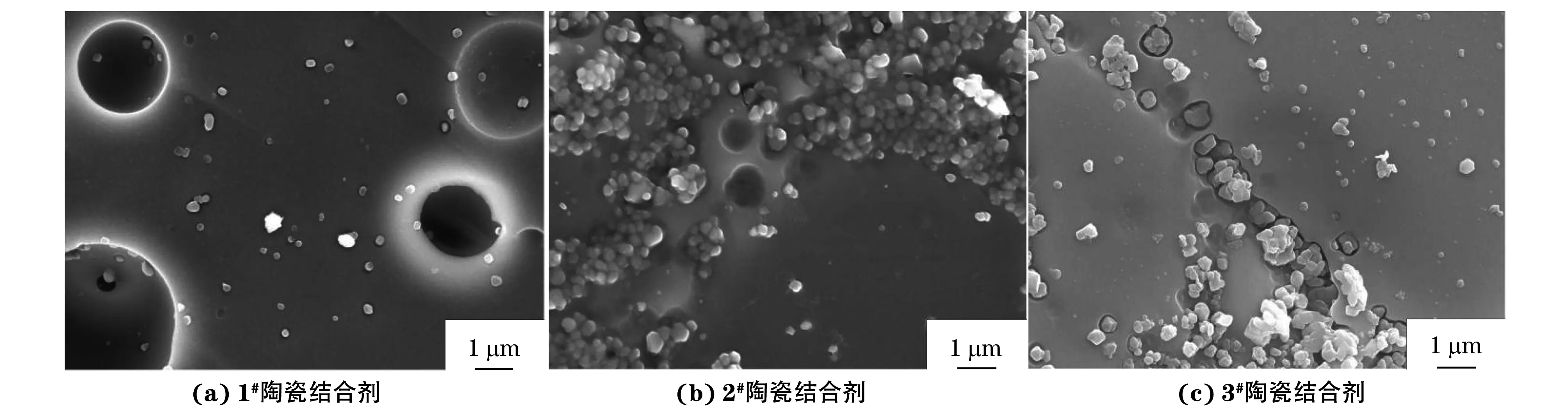

2.3 烧结后陶瓷结合剂的SEM形貌

由图4可以看出:在660 ℃烧结后,1#陶瓷结合剂中存在一些直径为2~4 μm的气孔,且晶相含量很少,2#和3#陶瓷结合剂中的细小晶粒较多,且均存在由直径约为300 nm微晶颗粒包裹的玻璃相,其中2#陶瓷结合剂中的晶相含量最高。

图4 660 ℃烧结后不同陶瓷结合剂的断口SEM形貌Fig.4 SEM micrographs showing fracture surface of different vitrified bonds after sintering at 660 ℃

图5 不同陶瓷结合剂的DSC曲线Fig.5 DSC curves of different vitrified bonds

2.4 陶瓷结合剂的DSC曲线

由图5可以看出:3种陶瓷结合剂在650~700 ℃之间都存在一个放热峰,说明在该温度下陶瓷结合剂中的玻璃相出现了结构的调整,形成了晶相;1#,2#,3#陶瓷析合剂的析晶温度分别为654,659,667 ℃。陶瓷结合剂是玻璃态材料,而非晶态的玻璃是亚稳态物质,在升温过程中有结构重排析晶的倾向,从而释放能量并形成放热峰。随着Na2O含量的降低,陶瓷结合剂中由硅氧四面体形成的网络主体结构更加完整,因此在相同温度下的黏度升高,离子迁移率下降,导致结构重排析晶的能力下降,因此析晶温度升高。

2.5 烧结后陶瓷结合剂的热膨胀系数

图6 不同陶瓷结合剂的热膨胀系数随烧结温度的变化曲线Fig.6 Coefficient of thermal expansion vs sintering temperaturecurves of different vitrified bonds

由图6可知:1#陶瓷结合剂的热膨胀系数随烧结温度的升高变化并不大,而2#和3#陶瓷结合剂的热膨胀系数随烧结温度的升高而明显增大;在620~640 ℃烧结后,陶瓷结合剂的热膨胀系数随Na2O含量的增加而增大,而在660~680 ℃烧结后,热膨胀系数随Na2O含量的增加先增后降;在660 ℃烧结后,3#陶瓷结合剂的热膨胀系数为9.17×10-6℃-1。对比图3和图6分析可知,在660 ℃烧结后,1#陶瓷结合剂中没有石英相,2#陶瓷结合剂中石英相含量最多,因此其热膨胀系数随烧结温度升高而增加的幅度也最大。

由图7可以看出:不同温度烧结后2#陶瓷结合剂的热膨胀曲线在200~400 ℃之间基本平行,在620 ℃烧结后2#陶瓷结合剂的热膨胀曲线较平稳,而在640,660,680 ℃烧结后,热膨胀曲线在120 ℃和170 ℃附近出现两个峰,峰形随烧结温度的升高而越发明显。由文献[21]可知,鳞石英从γ-鳞石英转变为β-鳞石英和从β-鳞石英转变为α-鳞石英的温度分别为117 ℃和163 ℃,而且γ-鳞石英的热膨胀系数为21×10-6℃-1,这就解释了2#陶瓷结合剂的热膨胀系数随测试温度的变化规律。

图7 不同温度烧结后2#陶瓷结合剂的热膨胀系数随测试温度的变化曲线Fig.7 Coefficient of thermal expansion vs test temperature curvesof 2# vitrified bond sintered at different temperatures

2.6 烧结后陶瓷结合剂的力学性能

试验测得660 ℃烧结后1#,2#和3#陶瓷结合剂的硬度分别为7.35,7.51,7.62 GPa,3#陶瓷结合剂的硬度最高,2#陶瓷结合剂的次之。这是因为在660 ℃烧结后,2#陶瓷结合剂中形成了较多的石英析晶相,石英相的硬度比玻璃体的高;而3#陶瓷结合剂玻璃网络结构中架状的硅氧四面体含量增加,使其结构更加致密,同时析出的石英相也促进了硬度的提高。

图8 不同陶瓷结合剂的抗弯强度随烧结温度的变化曲线Fig.8 Bending strength vs sintering temperature curves ofdifferent vitrified bonds

由图8可以看出:在620~660 ℃烧结后,3种陶瓷结合剂的抗弯强度均随烧结温度的升高而增加,当烧结温度增至680 ℃时,1#和2#陶瓷结合剂均发生变形,无法进行强度测试,3#陶瓷结合剂的抗弯强度有所下降;660 ℃烧结的3#陶瓷结合剂的抗弯强度最大,为75.7 MPa。这是因为随着烧结温度的提高,结合剂的流动性增强,颗粒之间结合得更紧密,虽然可能存在一些封闭的气孔,但整体的强度会因为结合剂桥的大量存在而有所提高;但当烧结温度过高后,结合剂的流动性更好,导致内部更多的封闭气孔被结合剂包裹而无法排除,因此强度下降。在660 ℃烧结后,陶瓷结合剂的抗弯强度随Na2O含量的减少而增大,这是因为Na2O含量的降低减小了对硅氧键的破坏,使得陶瓷结合剂的玻璃空间网络结构更加完整,强度更高。

2.7 陶瓷结合金刚石砂轮的抗弯强度

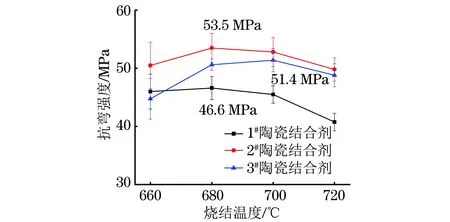

图9 添加不同陶瓷结合剂后金刚石砂轮的抗弯强度随烧结温度的变化曲线Fig.9 Bending strength vs sintering temperature curves ofdiamond grinding wheels with different vitrified bonds

由图9可知:添加2#陶瓷结合剂所制备的金刚石砂轮在不同烧结温度下均表现出了较高的抗弯强度,这是因为2#陶瓷结合剂在不同温度烧结后的抗弯强度均较高;当烧结温度为680 ℃时,2#陶瓷合金刚石砂轮的抗弯强度最大,为53.5 MPa;3种陶瓷结合金刚石砂轮的抗弯强度基本随烧结温度的升高呈先增加后减小的变化趋势。在制备金刚石砂轮的过程中,在较低的烧结温度下结合剂的流动性较差,不易与金刚石磨粒润湿,因此金刚石砂轮的抗弯强度较低;随着烧结温度的升高,结合剂流动性的增强使其与金刚石磨粒的润湿性增大,且有利于气孔的排出,因此抗弯强度有所提高;当烧结温度进一步升高时,结合剂较高的流动性在保证良好润湿性的同时也包裹了更多的气孔,因此抗弯强度又有所下降。

2.8 陶瓷结合金刚石砂轮的微观形貌

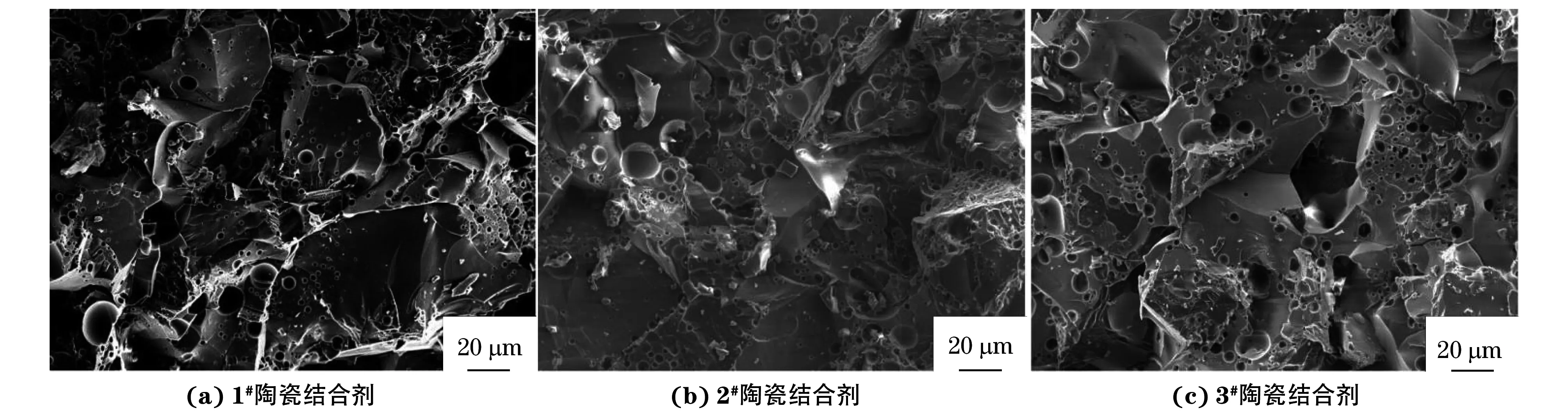

由图10可以看出:添加不同陶瓷结合剂制备的金刚石砂轮的断口形貌相似,都有部分圆形气孔存在,在断口上看不到裸露的金刚石磨粒,表明断裂并未沿着金刚石与陶瓷结合剂的界面发生,这说明陶瓷结合剂与金刚石磨粒的润湿性好,界面结合强度高。对比图4分析可见,在未经腐蚀的断口上无法看到陶瓷结合剂中的晶粒,说明陶瓷结合剂中析出的晶粒由玻璃相包裹,这种结构可以起到良好的强化作用。

图10 680 ℃烧结后不同陶瓷结合剂结合金刚石砂轮的断口SEM形貌Fig.10 SEM micrographs showing fracture surface of diamond grinding wheels with different vitrified bonds after sintering at 680 ℃

3 结 论

(1) 当Na2O的质量分数超过9.31%时,能够抑制陶瓷结合剂在烧结过程中石英相的析出,同时有利于降低玻璃相的黏度和陶瓷结合剂的烧结温度,使陶瓷结合剂在更低的温度下析晶。

(2) 随Na2O含量的增加,烧结后陶瓷结合剂的硬度和抗弯强度降低,在较低温度(620~640 ℃)烧结后其热膨胀系数增大,而较高温度(660~680 ℃)烧结后的先增后降;在660 ℃烧结后,3#陶瓷结合剂的硬度和抗弯强度均最大,分别为7.62 GPa和75.7 MPa,热膨胀系数最小,为9.17×10-6℃-1。

(3) 在不同温度烧结制备的2#陶瓷结合金刚石砂轮的抗弯强度均最大;1#和2#陶瓷结合金刚石砂轮的抗弯强度均在烧结温度为680 ℃时达到最大,分别为46.6,53.5 MPa,而3#陶瓷结合金刚石砂轮的抗弯强度在烧结温度为700 ℃时达到最大,为51.4 MPa;3种陶瓷结合剂对金刚石磨粒均具有较好的润湿性,且制备得到的金刚石砂轮具有相似的微观结构。

参考文献:

[1] DAI N L,LUAN H X,LIU Z J,et al. Broadband NIR luminescence of Bi-doped Li2O-Al2O3-SiO2glass-ceramics[J]. Journal of Non-Crystalline Solids,2012,358(22):2970-2973.

[2] HAN J,HE F, WANG L L,et al.Effect of WO3on the structure and properties of low sintering temperature and high strength vitrified bonds[J]. Journal of Alloys and Compounds,2016,679:54-58.

[3] XIA P,JIANG R R,LI Z H,et al.Effect of Y2O3on the properties of vitrified bond and vitrified diamond composites[J]. Composites Part B: Engineering,2014,67:515-520.

[4] LU P,ZHENG Y,CHENG J S,et al. Effect of La2O3addition on crystallization and properties of Li2O-Al2O3-SiO2glass-ceramics[J].Ceramics International,2013,39(7):8207-8212.

[5] ZHAO J S,ZHU Y M,LI Z H,et al. Effect of Bi2O3on physical properties of vitrified bond and mechanical properties of diamond composites[J]. Materials Science & Engineering: A,2013,568:102-107.

[6] CUI L,HAO X J,HU X L,et al.Effects of Y2O3addition on structure and properties of LZAS vitrified bond for CBN grinding tools application[J].Ceramics International,2015,41(8):9916-9922.

[7] ZHAN Q B,ZHU Y M,LI Z H.Performance investigation of Li2O-Al2O3-4SiO2based glass-ceramics with B2O3, Na3AlF6and Na2O fluxes[J].Journal of Non-Crystalline Solids,2012,358(3):680-686.

[8] LILENSTEN L,FU Q,WHEATON B R,et al.Kinetic study on lithium-aluminosilicate (LAS) glass-ceramics containing MgO and ZnO[J].Ceramics International,2014,40(8):11657-11661.

[9] 陈强,轩敏杰,王恒,等.MgO/SiO2摩尔比对金刚石砂轮用陶瓷结合剂性能的影响[J]. 金刚石与磨料磨具工程,2015(1):54-57.

[10] ZHANG X F, LU A X.Effects of titanium coating on property of diamond[J]. Transactions of Nonferrous Metals Society of China,2007,17(4):715-718.

[11] 张小福,卢安贤,肖卓豪,等.金刚石的高温化学稳定性研究[J].金刚石与磨料磨具工程,2006(4):8-11.

[12] 张小福,卢安贤,张红霞.陶瓷结合剂与金刚石高温下的界面结合机理研究[J].金刚石与磨料磨具工程,2007(3):43-46.

[13] 张小福,卢安贤,张红霞.高温下微晶玻璃结合剂对金刚石磨料浸润性研究[J].金刚石与磨料磨具工程,2007(1):44-46.

[14] 张小福,卢安贤,张红霞.Na2O加入量对Li2O-ZnO-SiO2微晶玻璃性能的影响[J].超硬材料工程,2007,19(4):27-32.

[15] 王鹏飞,李志宏,朱玉梅.碱金属氧化物对陶瓷结合剂性能的影响[J].稀有金属材料与工程,2007,36(1): 285-287.

[16] 刘小磬,万隆.Na2O含量对金刚石砂轮陶瓷结合剂性能的影响[J].金刚石与磨料磨具工程,2007(5): 50-63.

[17] 陈日月,刘小磬.Na2O含量对CBN砂轮陶瓷结合剂性能的影响[J].超硬材料工程,2005,17(6): 14-16.

[18] 王秦生.超硬材料及制品[M].郑州:郑州大学出版社,2006.

[19] 西北轻工业学院.玻璃工艺学[M].北京:中国轻工业出版社,2006.

[20] CUI L,HAO X J,TANG Y,et al.Effect of B2O3on physical properties of LZAS vitrified bond and mechanical properties of diamond composites[J].Journal of Refractory Metals and Hard Materials,2015,52:50-54.

[21] 张锐.陶瓷工艺学[M].北京:化学工业出版社,2007.