作业机液压系统问题调查与技改

2018-03-30孙永彦

孙永彦

(中国石化胜利油田分公司滨南采油厂,山东滨州 256600)

油田井下作业机液压系统主要有液压泵及驱动装置、管路流程、油箱、液压管钳等组成,见图1。系统依靠作业机的动力实现上卸管杆丝扣的功能。为解决系统存在的无效运转、液压动力钳伤人等问题,本文从运用规范的调查原理与方法[1]对液压系统现状进行调查研究,对液压系统实施随机驱动技术改造,前后效果比较等方面,进行技改安全环保效果的阐述。

1 调查研究

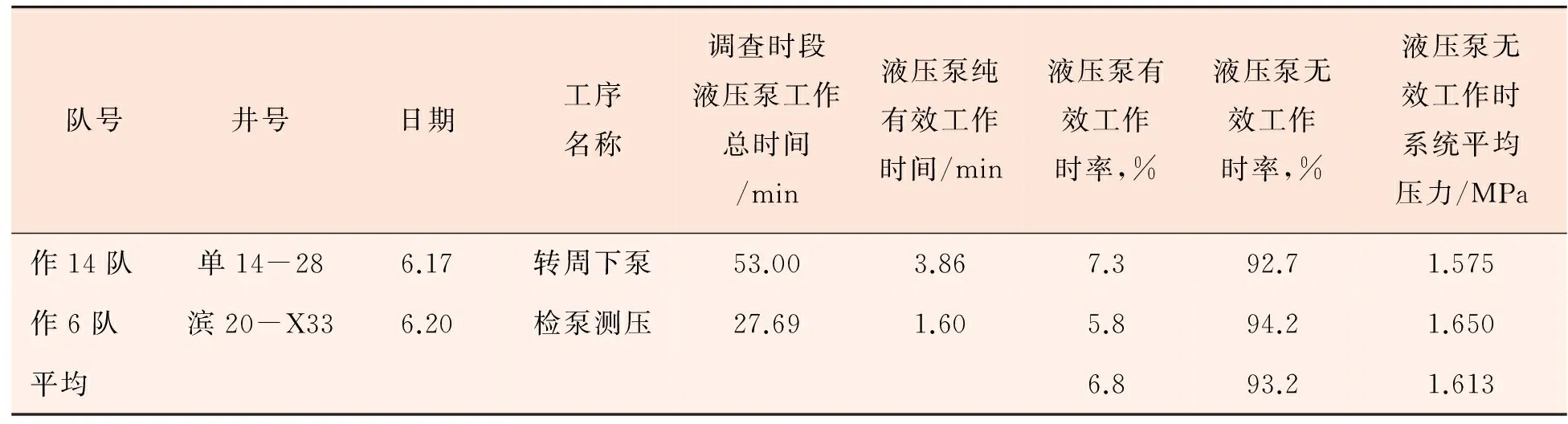

先后多次采用观察、询问、走访的方法,与37个大小修作业现场和53位操作人员、管理干部等进行了交流探讨,并设计了《起下管杆液压系统情况调查表》、《发动机及液压泵运转时间调查表》,采用抽样和典型调查的方式,对现场情况进行调查。从施工工况的代表性出发,分别在两个矿区各选一口有代表性的小修施工作业井。为既减少调查工作量又保证调查的真实性、科学性、代表性,对起下管柱的调查采用连续测量20根取其平均值,再乘以总根数的时段抽样调查方法。对该井的其它施工工序(发动机运转)的调查以现场实际测量加经验(以正常情况为参考)修正的方法进行调查。对于小修作业施工的情况取2口井的平均值。大修作业井以实际测量加经验修正后的值。

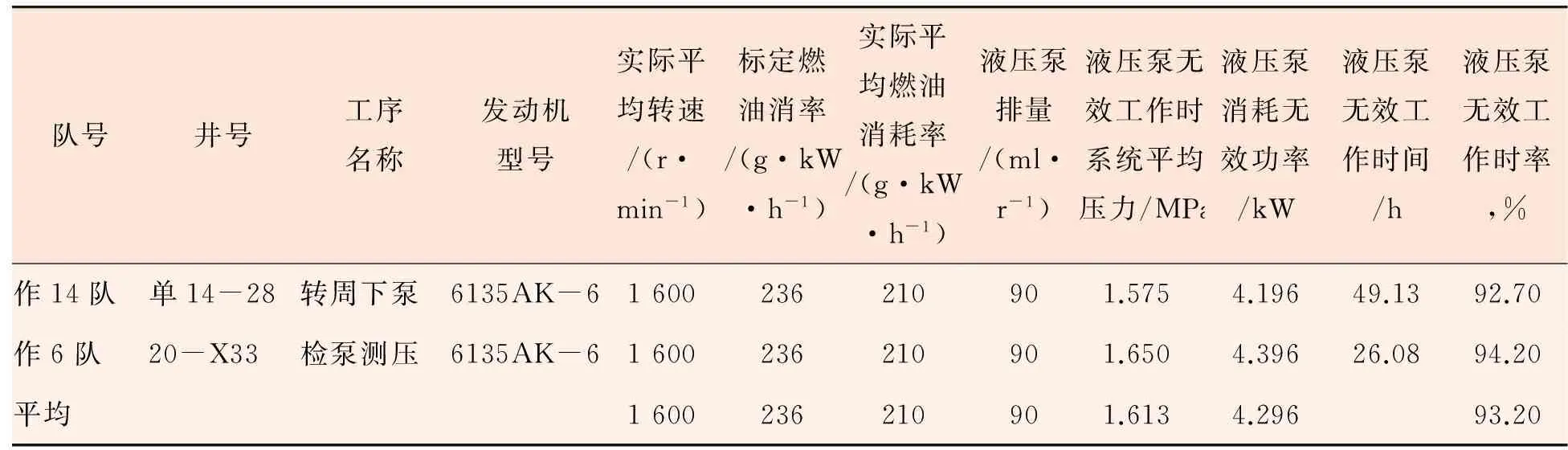

按照调查设计,组织2个小修作业队分别在2口作业井实施了现场调查。结果见表1、2。对作业机现用发动机型号、标定转速、燃油消耗率,液压泵标定排量、压力、转速等功能参数进行了调查。

由于现有的液压系统结构无法实现液压泵与液压管钳的有效联动,造成如下问题。

a)液压泵平均无效工作时率:小修作业为93.2%。

表1 发动机及液压系统无效功耗情况调查

表2 作业机液压系统现场使用情况调查

b)液压泵无效工作时系统平均压力:小修作业为1.613 MPa。

c)每台液压泵无效工作时平均消耗功率:小修作业为4.29 kW。

从资料的搜集、现有技术的查找和液压系统存在问题的严重性看,对作业机现液压系统进行技术改造很有必要、也具有可行性。

2 改造及分析

2.1 原结构分析

2.1.1使用情况

在作业机工作起下管杆的过程中需发动机连续不断的工作,液压管钳也需间歇性连续上下管杆丝扣,液压泵一直随发动机带压运转,也就是在起下管杆的作业过程中,不论是液压管钳需要动力油工作与否,由于液压泵始终运转,系统处于带压无效循环状态。存在的问题:一是始终存在液压管钳因误操作运转而伤人的风险;二是液压系统存在90%以上的时间无效带压运行,造成大量的无效功耗,增加燃油消耗;三是因液压循环消耗功率,使正常起下管杆作业动力变差,工作效率降低,机械磨损加剧等。

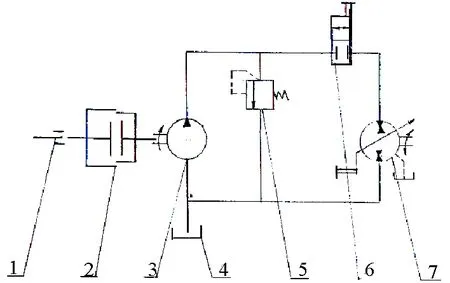

2.1.2结构情况

原作业机液压泵驱动方式是由变速器动力输出端1通过手动齿套离合器2、驱动液压泵3工作,通过液压管路至液压油管钳手动换向阀6实现液压油管钳7的工作。设计中忽视了关键的液压油管钳手动开关(换向阀6)与手动齿套离合器2的随机联动,见图1。

图1 作业机原液压系统结构示意1—变速器动力输出端;2—手动齿套离合器;3—液压泵;4—液压油箱;5—溢流阀;6—管钳操纵阀;7—液压马达(管钳)

2.2 改造设计

2.2.1系统特构

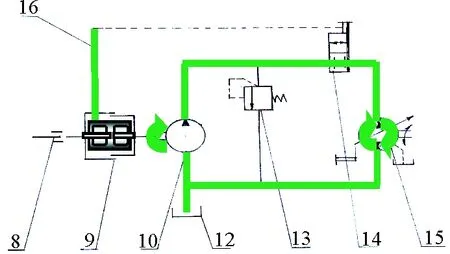

改造后结构见图2,其驱动方式:选用电磁离合器9取代手动齿套离合器2,其随动控制开关安装在液压油管钳操纵阀14适当位置,通过电路16与电磁离合器9连接,实现随机离合,从而实现液压泵10与执行元件液压管钳15工作时的随机联动。

图2 新作业机液压系统结构示意8—动力输出端;9—电磁离合器;10—液压泵;12—液压油箱;13—溢流阀;14—液压油管钳操纵阀及随动控制开关;15—液压马达(液压管钳);16—控制电路

2.2.2工作原理

当需要使用液压管钳15时,推动液压管钳的

操纵阀14,同时带动随动控制开关即刻指示电磁离合器9结合,液压泵10随即工作向液压油管钳15提供液压动力。当不需要使用液压油管钳15时,推动液压油管钳15的操纵阀14的同时,带动随动控制开关使电磁离合器9分离,液压泵10随即停止工作,从而达到液压管钳15、电磁离合器9和液压泵10之间随机联动的目的。

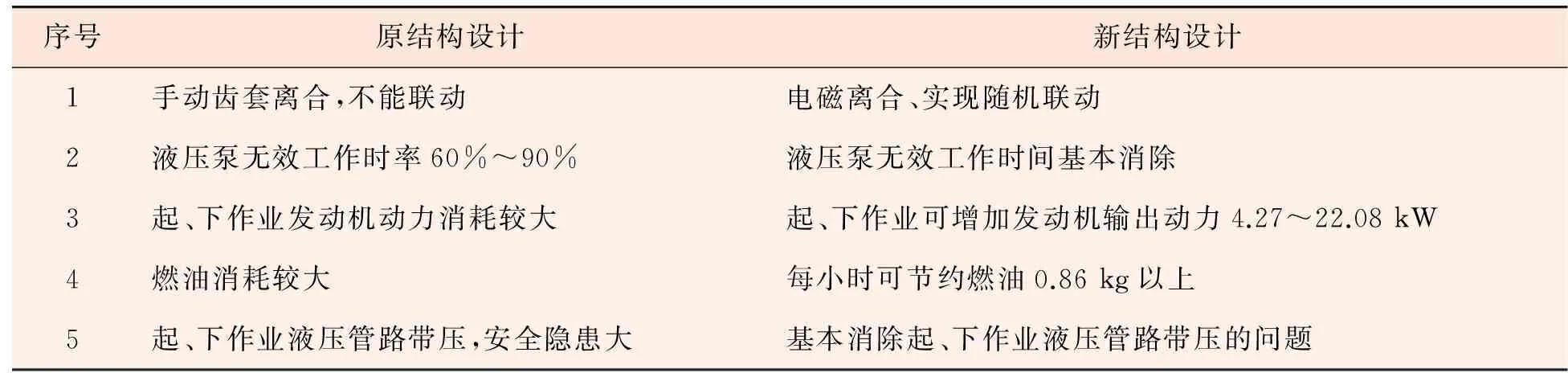

2.2.3改造前后对比(表3)

2.3 改造分析

按照改造设计,组织了作业机液压系统技术改造的工业性试验,以及效果测试分析,证明了调查的客观性、科学性和改造的可行性。我们在几个作业队进行了现场安装使用和测试分析。

表3 作业机新、老液压系统优缺点

2.3.1经济性分析

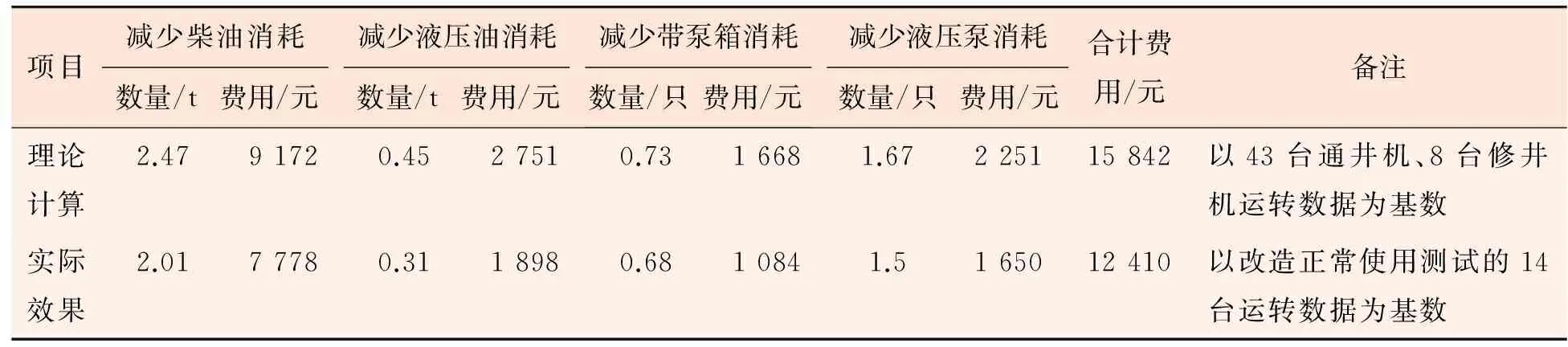

将以往43台通井机(小修机)、8台修井机(大修机)的年合计运转时间和相关消耗与改造后的14台测试情况进行比较分析。证明了改造的可行性、经济性(单台作业机年可节约费用1.2万元以上),见表4。

表4 液压系统改造直接效益(每台车年平均)

2.3.2工效分析

现场工作效率与作业机的动力性有直接关系。由于改造后直接用于起下管杆的功率增加,直接反映在工作时间缩短。以参加测试的作业井施工时间等相关数据的平均值进行计算。不使用原系统所用施工时间261 min,使用新系统所用施工时间240 min。使用改造后的液压系统系统比不使用缩短工作时间21 min。考虑使用时的工况条件,再减去1 min,即:使用新系统缩短工作时间20 min,提高工效7.7%。

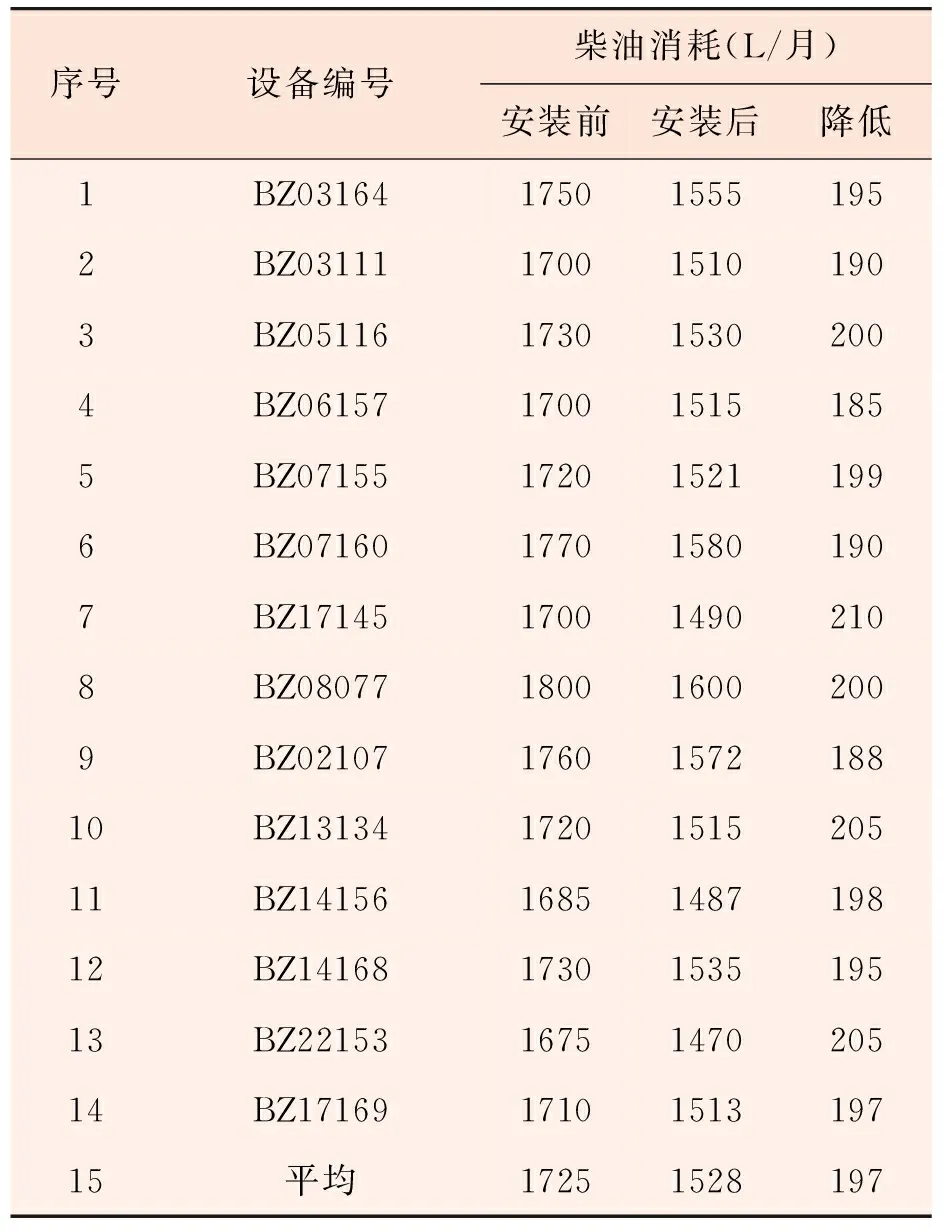

2.3.3燃油消耗分析

由于作业机工作期间发动机用于驱动液压系统的功率普遍减少,进而减少了燃油的消耗。对此进行了6个月跟踪测试统计。实际效果统计见表5。单机年减少柴油无效消耗2.01 t。

3 安全环保效果分析

3.1 现场安全效果

a)液压管钳安全性提高。通过液压泵随机驱动的技术改造,使作业机工作90%以上的时间,液压系统处于非工作状态,无工作压力存在,极大地提高了液压管钳的使用安全性,从根本上消除了现场液压管钳因误操作而伤人的设备本质风险。

b)现场工人行为安全性得到改善。由于作业机动力性增强使工作效率提高,改善了现场工人的工作心理情绪,使操作更能准确标准,大大提高了现场工作的安全性。

3.2 环境保护效果

根据资料[3]显示,柴油发动机的燃烧废气主要环境污染物排放值是分别为:二氧化碳(温室气体)3 226 kg/t、烟尘颗粒2.1 kg/t、氮氧化物(仅以NO2计)7.3 kg/t、二氧化硫11.8 kg/t。改造后作业发动机单台减少无效柴油燃烧2.01 t,按目前胜利油田区域使用作业机560余台预测,改造后年可减少无效柴油燃烧1 125.6 t。

表5 液压系统随机驱动装置安装前后(柴油消耗)效果对比

年减少主要环境污染物排放:无法捕集二氧化碳:3631.2 t;烟尘颗粒:2.364 t;氮氧化物:8.217 t;二氧化硫:13.282 t。

4 结论及展望

经过系统规范的调查分析,证明了现有液压系统存在问题的客观性;找到了作业机液压系统存在问题的症结,实施了液压泵随机驱动技术改造;通过现场试验和实测计算分析,验证了此项技术改造的可行性、必要性、价值性,对全油田应用的减排环保效果进行预测。随着此项技术应用的进一步完善,推广于更大范围类似矿场机械的液压系统,必将产生更大的安全环保效益。

[1] 周德民,廖益光,曾岗.社会调查原理与方法[M].湖南:中南大学出版社,2012.

[2] 闻邦椿.机械设计手册[M].第三版第3卷、第4卷.北京:机械工业出版社,2005.

[3] 国家环境保护总局监督管理司.中国环境影响评价培训教材[M].北京:化学工业出版社,2000.