液压滑模工艺在薄壁高墩施工上的应用

2018-03-21林乾弟

■林乾弟

(宁德屏古高速公路有限责任公司,古田 352200)

1 引言

随着高速公路施工越来越多进入山区,施工技术、成本控制以及工期履约的难度越来越大,引进新工艺、新技术、新材料将是我们克服施工技术难题、节约工程成本、提高经济效益、缩短施工工期的有效措施和手段。滑模施工技术是高墩施工中比较特殊的一门施工技术,在施工过程中有一定的技术难度,对混凝土的连续性施工要求较高。滑模施工具有机械化程度高,多工种协同工作和强制性连续作业的特点,任何一环脱节都会影响全盘。通过分析液压滑模施工过程中的重要控制环节,能有效控制滑模施工质量。

2 工程概况

海西高速公路网屏南至古田联络线A3合同段线路全长7935m,桥梁造价占合同总造价的80%,共有七座主线桥,总长3967m,桥梁下部结构涉及104个空心薄壁高墩,平均墩高56m,最大墩高80.5m。

项目位于南方多雨山区,沿线山岭绵延,地势变化较大,A3标段桥梁多而分散,多处上跨省道、河流,高速公路与既有道路高差甚大,工程施工安全隐患较多,排查难度大,桥梁下部结构空心薄壁高墩数量多、墩柱高、工期紧。薄壁高墩能否顺利完成施工成为整个项目的控制节点,为确保工程质量安全及施工进度,必须采用一种快速、高效的施工工艺。薄壁高墩施工方法主要有翻模、爬模和滑模三种,三种施工方法对比详见表1。

从三种施工方法的工效考虑,结合项目工期紧、薄壁墩数量多的实际情况,决定薄壁高墩施工全部采用液压滑模施工工艺。

表1 三种施工工法对比分析表

3 液压滑模工艺应用

3.1 滑模装置设计

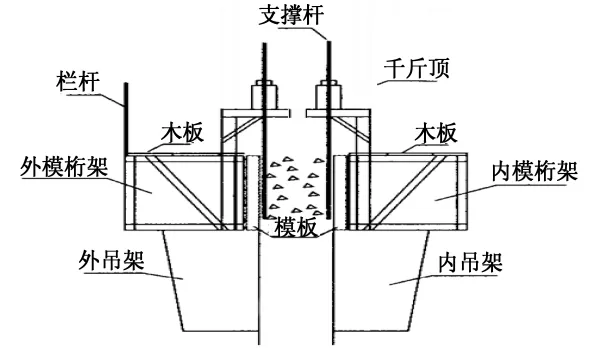

(1)模板系统:采用槽钢制作的双横梁“开”形提升架,6.3号槽钢所做内外各两道围圈,标准钢模板 (以2012为主 ,配少量1512钢模板)。

(2)操作平台系统

操作平台采用12号槽钢“辐射梁”布置方式,中心盘设计高度1.2m,下拉杆使用Ф25圆钢,形成三角式桁架,外挑1.5m。三脚架平台,下设内外吊脚手架,平面铺3m宽5cm厚松木板。

整个操作平台采用焊接式连接,提高其整体刚度和稳定性。

(3)液压提升系统

每套液压系统由液压油泵,滚珠式液压千斤顶及输油管道组成,施工中,液压系统设备及部件均应有备用件,以备更换。

详见图1。

图1 滑模装置结构图

3.2 混凝土配合比优化

为增加混凝土的保塌性能,对混凝土配合比进行了优化,采用新型的高效聚羧酸减水剂,使得砼前60min的坍落度几乎没有损失,在120min内砼坍落度保持在100mm上下,保证混凝土和易性、流动性好,能顺利入仓,并控制其固身凝固时间(3~5)h,初凝(6~8)h。 优化前后墩柱混凝土配合比见表2,坍落度随时间变化曲线如图2。

表2 C40普通混凝土配合比优化前后对比表

图2 优化前后墩柱混凝土坍落度随时间变化曲线

3.3 施工控制要点

(1)滑模体初滑

混凝土初次浇筑和模体的初次滑升,需严格按以下六个步骤进行:

①第一次浇筑10cm厚,半骨料的混凝土或砂浆;

②接着浇筑第二、三层,分层厚度不大于30cm;

③当厚度达到70cm时,开始滑升3~6cm,并检查脱模混凝土凝固是否合适;

④第四层浇筑后滑升6cm;

⑤继续浇筑第五层又滑升12cm~15cm;

⑥第六层浇筑后若无异常现象,即可进行正常浇筑和滑升,每次30cm左右,混凝土浇筑采用分层对称浇筑,分层厚度不大于30cm。

(2)滑升过程控制

滑模的初次滑升要缓慢进行,并在此过程中,对液压装置,模板结构以及有关设施,在负载情况下,作全面检查,发现问题及时处理,待一切正常后方可进行正常滑升。

施工转入正常滑升时,应尽量保持连续作业,由专人观察脱模混凝土表面质量,以确定合适的滑升时间和滑升速度。

(3)混凝土浇筑控制

滑模施工时,应遵循“分层交圈、均匀浇筑、均衡提升、减少停顿”的施工原则,其他各工序作业均应在限定时间内完成,不得以停滑或减缓滑速来迁就其他作业。每滑升30cm,千斤顶限位器卡平一次,用平台水平控制水平偏差。

(4)脱模混凝土强度鉴别

混凝土强度达到(0.2~0.4)MPa,且能保证其表面及棱角不至因模板滑升受损时,滑模爬升。依据下列情况进行鉴别:滑升过程中能听到“沙沙”的声音;出模的混凝土无流淌和拉裂现象,手按有硬的感觉,并留有1mm左右的指印;能用抹子抹平。若脱模混凝土面平整,可不做抹光处理。如脱模混凝土面有缺陷,应立即进行混凝土表面修补,一般用抹子在混凝土表面用原浆压平。

(5)混凝土养护

为使已脱模混凝土面具有适宜的硬化条件,防止发生裂缝,在混凝土表面涂刷两层养护剂,对脱模混凝土面进行及时养护。

4 特殊情况处理措施

4.1 停滑措施及施工缝处理

滑模施工需连续进行,因结构需要或意外原因停滑时,应采取停滑措施,混凝土停止浇筑后,每隔15min,滑升1~2个行程,直至混凝土与模板不再粘结。由于停滑或施工工艺所需造成的施工缝,根据公路施工规范要求处理。

4.2 滑模施工中出现问题及处理

滑模的施工中出现的问题有:滑模体偏移、爬杆弯曲以及模板变形等,具体处理措施如下。

(1)偏移控制

①严格控制模板滑升速度,以保证混凝土的出模强度。夏季滑升速度可达到(0.25~0.3)m/h,春秋季滑升速度宜控制在(0.1~0.2)m/h,冬季应尽量不采用滑模,当采取保温措施时,最大滑升速度宜控制在0.15m/h以下。

②严格控制操作平台的倾斜度。滑升过程中,要时刻观测各千斤顶的升差,严格控制支撑系统的垂直度,操作平台上的荷载应分布均匀,操作平台应保持水平。

③严格控制混凝土浇筑顺序。滑模向先浇筑混凝土的方向偏移时,应及时调整混凝土浇筑顺序,即先浇筑偏移反向一边的混凝土,后浇筑偏移方向一边的混凝土。

(2)爬杆弯曲

爬杆弯曲时,采用加焊钢筋或斜支撑;弯曲严重时,切断爬杆,重新接长后再与下部爬杆焊接,并加焊“人”字型斜支撑。

(3)模板变形处理

对部分变形较小的模板,采用撑杆加压复原;变形严重时,将模板拆除修复。

4.3 施工安全保障

液压滑模施工有封闭的操作平台,作业空间较宽敞,可有效保证作业人员安全;施工人员上下墩身采用电动吊篮,能保证施工人员安全;电动吊篮安装简便、受施工区域场地限制较小,能更好地配合山区薄壁高墩滑模施工节奏,大大节约了工程施工成本。

5 液压滑模工艺与爬模、翻模工艺效益对比

5.1 时间效益

采用爬模、翻模工艺施工,投入20套翻模,综合考虑模板转场、塔吊与电梯拆装、雨水天气、工序衔接等因素,单个高墩需2个月方完成施工,104个薄壁墩需耗时10.5个月;采用液压滑模工艺施工,同样的投入,单个高墩需1.6个月完成施工,104个薄壁墩需耗时8.5个月,相对爬模、翻模工艺能节省缩短工期2个月。

5.2 经济效益

宁德屏古A3标段薄壁高墩数量总共104根,平均墩高56m,投入同样数量的模板、塔吊等机械设备,从表3计算结果对比可以看出,采用液压滑模工艺,所有薄壁高墩施工完成后相对翻模工艺可节省约1026万元,相对爬模工艺可节省约368万元,经济效益良好。

表3 三种工艺机械设备投入费用对比表

6 结语

综上所述,尽管液压滑模工艺要求高,存在适应性不足,但由于其速度快、机械化程度高、结构整体性好、施工占地面积小、总体施工费用较低、安全作业有保障等优点,因此在薄壁高墩的施工中,液压滑模工艺具有明显的优势,可在类似的工程中得到广泛的应用、推广。

[1]JGJ65-2013,液压滑动模板施工安全技术规程[S].北京:中国建筑工业出版社,2013.

[2]GBJ 50113-2005,液压滑动模板工程技术规范[S].中国计划出版社,2005.

[3]杨建辉.桥梁薄壁空心高墩滑模施工技术.山西建筑,2013(1).

[4]JTG/T F20-2011,公路桥涵施工技术规范[S].