基于有限元模拟的汽车侧围翻边起皱抑制方法研究

2018-03-19韩超王炎鲍益东黄文卫

韩超,王炎,鲍益东,黄文卫

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 南京汽车集团有限公司 制造工程部,江苏 南京 210016)

0 引言

随着现代科学技术的不断发展及有限元法的日益成熟,板料成形的数值模拟技术在制造业尤其是汽车行业中的应用也越来越广泛。其中AUTOFORM是由AUTOFORM工程股份有限公司专门针对汽车工业和金属成形工业中的板料成形而开发和优化的有限元模拟软件,具有计算速度快、容易操纵等优点,尤其在工艺方案的优化和复杂型面的模具设计方面具有独特的优势[1],约90% 的全球汽车制造商和100多家全球汽车模具制造商和冲压件供应商都使用它来进行产品开发、工艺规划和模具研发[2]。因此可见,AUTOFORM的数值模拟技术对实践生产具有重要的指导意义[3-4]。

汽车侧围,作为轿车冲压零件中外形尺寸最大、形状最复杂、最为关键的覆盖件,由于其形状不规则,对表面的质量要求较高,其成形难度较大,模具结构及变形情况复杂,变形规律难以掌握[5-6],因此出现的问题也较多,尤其是在实际冲压过程中汽车侧围尾灯翻边处往往产生严重的起皱缺陷。由于翻边处面积较小操作不便,即使施加较大的压力也无法使该处的起皱压平,反而会产生叠料缺陷,导致起皱现象更为严重。本文针对这种现象,以某汽车侧围尾灯翻边处为例,针对发生的起皱缺陷,提出了在翻边上增加工艺缺口来抑制起皱现象的方法,并采用有限元数值模拟仿真软件AUTOFORM对改进方案进行模拟仿真,为生产实践提供参考方案。

1 起皱

1.1 起皱的定义

汽车覆盖件对质量和精度的要求非常高,其表面上任何微小的缺陷都会在涂漆后引起光线的漫反射而损坏外形的美观,因此汽车覆盖件表面决不允许出现波纹皱折、凹痕、擦伤等破坏表面美感的缺陷[7]。失稳起皱是覆盖件成形过程中一个普遍而难以解决的问题,尤其是对于具有复杂边界条件的三维成形过程,目前还不能准确地预测和避免成形过程中起皱现象的发生。在板件成形过程中,板件厚度相比于其他方向的尺寸很小,故而厚度方向的不确定性也就越大。起皱是由局部切向应力过大,达到或超过板料的临界应力而引起的薄板厚度方向的失稳,由于板面内压应力和材料流动不均匀与过剩引起的材料堆积是板件起皱的真正原因[8]。

1.2 起皱判定

起皱是金属成形过程中普遍存在的缺陷,引起起皱的原因有很多,如厚度、材料、润滑、压边力、拉延筋等,在成形过程中起皱很难预测。AUTOFORM是专业的汽车工业板料成形仿真软件,软件主要提供了两种起皱的评定方法:FLD分区和起皱准则Wrinkle Criterion。

1) FLD分区

根据板料的材料性能和应变状态将成形极限图FLD分为7个区,如图1所示,分别为:破裂区(Crack)、破裂危险区(Risk of crack)、过度减薄区(Excessive Thinning)、安全区(Safe)、拉伸不足区(Insufficient Stretching)、起皱趋势区(Wrinkle Tendency)和起皱区(Wrinkle),可以通过各点的应变状态得到其在FLD分区中对应的位置,从而判断仿真过程中是否出现起皱缺陷。

图1 FLD分区情况

由于起皱是由表层方向的压应力导致的,因此在对起皱现象进行评估时次应力应该首先被考虑。根据塑性理论,次应力可表示为:

(1)

其中:λ表示塑性比例系数,是一个度量常数,ε1、ε2、ε3分别表示3个方向的应变,R表示平均的各向异性指数。R值由样本材料在不同方向(0°、45°、90°)的拉伸试验中得到,平均各向异性指数R的定义为:

(2)

分析次应力的公式,当:

(3)

即ε2=Rε3时,次应力等于零(σ2=0),此时板料处于单轴拉伸的应变状态。此应变状态为AUTOFORM判断起皱趋势的临界区。即当-ε1<ε2 当ε1=-ε2时,即ε3=0,此时板料处于纯剪切的应变状态。此应变状态为板料厚度变化的临界区,也是AUTOFORM判断起皱的标准。因此当ε1<-ε2,ε3>0时板料厚度增加,记为起皱区域,因此起皱评判标准为ε1≤-ε2。 综合分析可知:当ε2 2) 起皱准则(Wrinkle Criterion) 起皱准则作为一种后处理变量,可以帮助设计者在设计阶段避免起皱现象。起皱准则的定义为: (4) 由FLD分区可知,次应力公式为: (5) 其中各参数含义与FLD分区中相同。如果次应力比零小,意味着表层方向出现压应力,相反表示没有压应力。因此,起皱准则作为度量压应力大小的变量,可以直接用来判定起皱缺陷。如果起皱准则εwc的值比零大,意味着是压应力而且可能起皱,值越大,起皱也就越严重,εwc的值等于零则表示不会出现起皱现象。因此可以直接选择起皱准则εwc的值来分析判定某汽车在尾灯翻边处的起皱现象。 某汽车车型侧围在生产过程中,尾灯处会出现起皱现象,基于专业的汽车仿真软件AUTOFORM对该侧围进行模拟,判断起皱的准确性。提出增加缺口对起皱现象进行改进,根据起皱的判断标准将模拟仿真的结果与生产过程进行对比,为企业的生产提供相应的参考方案。 汽车侧围厚度薄、结构复杂、成形面积和尺寸较大,对几何精度、表面光洁度要求较高,成形过程中受压边力和摩擦等多重因素的影响,若工艺设计不当常常会产生拉裂、起皱等现象,为模具调试带来较大的难度[9]。采用AUTOFORM仿真软件模拟某汽车侧围板料成形的全过程,随时观察尾灯处的起皱情况,针对该处的起皱缺陷提出新的工艺改进方法,为完善模具设计方案或修模提供依据。对最终产品的要求是不发生起皱且不存在开裂缺陷,材料利用率较高。通过对零件形状分析,确定采用以下工艺方案:落料、拉延、修边-冲孔、修边-整形、修边-翻边-整形。 利用三维建模软件对某汽车侧围进行三维建模,并通过标准的 IGS 数据转换接口导入AUTOFORM软件,采取软件默认值进行网格划分,建立有限元网格模型。利用Geometry generator生成凸模、凹模、压边圈,根据冲压工艺和模具设计的知识,完成优选冲压方向,压料面形状确定、工艺补充面的设计及拉延筋的设计与布置,以获得最佳的材料流动[10]。模拟仿真过程中所采用的材料为DC56D的冷轧钢板,厚度为0.7 mm,具体尺寸为3 405 mm×1 550 mm,其主要力学性能参数见表1。在Process generator中,选取增量计算法(Incremental)进行模拟,根据实际生产经验分别对Blank(毛坯的尺寸、形状、材料性能等)、Tools(凸模、凹模及压边圈的初始位置)、Lube(润滑条件)、Drawbead(拉延筋)、Process(凸模、凹模及压边圈的运动过程和压边力)等参数进行定义,压边圈行程为220 mm,压边力设置为240 t,摩擦系数为0.15,拉延筋顶力为124 t,拉延的成形力为1 650 t,所建立拉延模拟的几何模型,如图2所示。 表1 DC56D钢的主要性能参数 图2 拉延模拟的初始位置图 AUTOFORM设置的修边冲孔工序可以采用Tool Cut(2D)和Laser Cut(3D)工序,本例采用自动展开边界线功能获取修边线,在OP15中采取Laser Cut(3D)冲裁工序设置,之后在OP20、OP30、OP40工序中针对不同的位置设置翻边、整形。最后进行回弹工序(OP50)的设定,只需指定参考几何体,参考几何体是不动的,回弹形式为Free,不添加约束。到此即可提交进行计算,单击Reopen可查看结果,坯料最终的模型图如图3所示。 图3 最终模型图 在计算完成后,拉动AUTOFORM下面的进度条可观看坯料模拟过程中成形变化情况,如图4所示分别表示该板料在距离下死点前10 mm、5 mm、2 mm、1 mm时尾灯翻边处的成形情况,用肉眼即可看到此处存在非常严重的起皱缺陷,零件在冲压完成时会产生叠料现象。 图4 板料到底前不同距离的成形情况 由于冲压软件AUTOFORM在板料冲压到底时会自动将起皱现象压平,因此到底时的状态无法完全反应板料成形过程中真实的成形状态,文中统一选择将板料到底前1.5mm时的状态作为本文起皱的评价准则。如图5所示,无论是翻边边缘还是内部都存在起皱,尤其是在尾灯翻边处圆圈标注区域起皱缺陷尤其严重,由起皱准则测得该翻边处的起皱最大值εwc为0.024 2。 图5 到底前1.5 mm时起皱准则评定的起皱现象 由于起皱是由于材料流动不均匀引起的局部的材料堆积,因此针对以上起皱现象采取工艺缺口的方法进行改进,考虑到要保证尾灯安装时的焊接点不能改变,因此采取的具体方法是在不影响尾灯焊接点的前提下,尽可能大的加大工艺缺口的形状和尺寸,本文提出两种改进方法:方案一增加5个工艺缺口,工艺缺口尺寸为16.5mm× 7mm;方案二增加3个工艺缺口,工艺缺口尺寸为5mm×7.5mm。基于AUTOFORM软件对改进方案进行模拟,观察尾灯处起皱现象有无改善,为生产实践提供参考。 对方案一和方案二进行AUTOFORM的模拟仿真分析,其建模仿真过程与未开工艺缺口的模型设置相同。 图6表示方案一板料在距离下死点前10mm、5mm、2mm、1mm的成形情况,图7表示方案一到底前1.5mm时起皱准则评定的起皱现象。 图6 板料到底前不同距离的成形情况(方案一) 图7 到底前1.5 mm时起皱准则评定的起皱现象(方案一) 将方案一与原始方案中的成形情况相比,起皱现象主要集中在缺口的底部附近区域,零件在到底前1.5mm时起皱缺陷已经有很好的改善,尤其是缺口处以外的其他区域,由起皱准则判定时的最大起皱趋势εwc为0.002 86,其他区域在10-4左右,和原始方案相比,(εwc)max由0.024 2减小为0.002 86。虽然在到底前1.5mm的起皱趋势表明起皱缺陷已经得到了明显的改善,但是在到达下死点前10mm~1mm过程中,零件在翻边处还是有比较严重的起皱现象。同原始方案一样,这些起皱缺陷随着成形过程的进行很容易形成叠料现象,这种由于叠料引起的起皱缺陷无法压平,在后面的工序中也无法进行修正,还是会对最终产品的质量造成影响。 图8表示方案二板料在距离下死点前10mm、5mm、2mm、1mm的成形情况,图9表示方案二到底前1.5mm时起皱准则评定的起皱现象。 图8 板料到底前不同距离的成形情况(方案二) 图9 到底前1.5 mm时起皱准则评定的起皱现象(方案二) 从图9可以看出零件在成形到底前1.5 mm时仍存在少量的起皱现象,但是这些缺陷主要集中在缺口的底部。在翻边其他位置成形情况良好,由起皱准则测定最大起皱缺陷εwc为0.001 32,其他区域在10-4左右,起皱现象得到了很好的改善。观察图中零件在到底前10mm~1mm的成形情况,与方案一以及原始方案相比,缺口底部以外的其他区域的起皱缺陷也已经得到了非常好的改善,(εwc)max由初始方案的0.024 2减小为0.001 32,比方案一的值0.002 86也小,少量的起皱也集中在缺口底部,与图中反应出的成形情况相一致,缺口底部的起皱现象可以利用压力机将该区域的起皱现象压平,从而保证最终产品具有高的成形性和完美的外观。 在方案一和方案二中,整体上的起皱现象相比于原始方案得到了很大的改善,零件到底前1.5mm时均还存在少量的起皱现象,位置主要集中在所开工艺缺口的边缘区域,缺口处以外的其他区域零件由最大起皱准则测定均在10-4左右,起皱现象得到了很大的改善。零件在成形过程中,方案二相比方案一在缺口外的其他区域具有更好的改善效果,因此认为方案二更合理。分析改进方案后发现还是存在起皱缺陷,这是由两个原因引起的:一是为了避让焊点,由于焊接涂胶的缘故吸皱不充分,无法将工艺缺口做的更大;二是因为工艺缺口没有也没法开在弧度最大的地方,因此在局部还是会出现少许的起皱。采取方案二的形状尺寸进行试样生产,生产线压机吨位为2 000t,板料质量为28.96 kg,最终模具的尺寸为长4 600 mm,宽2 420 mm,高1 200 mm,质量为41.70 t,实际生产后的示意图如图10所示,零件质量为12.86 kg,材料利用率为44.4%,材料利用率较高。可以清晰地观察到在采取方案二增加3个工艺缺口后,虽然在工艺缺口部位仍存在少许的起皱缺陷,考虑到尾灯处焊接点的位置不能改变,经现场质检工程师认定,尾灯翻边处的起皱现象与起始方案相比得到了明显的改善。综合分析后认为,增加工艺缺口达到了改善起皱缺陷的目的,故建议生产中在该处采取方案二,增加3个缺口,工艺缺口尺寸为25mm×7.5mm。 图10 尾灯翻边处示意图(方案二) 1) 通过以上实例,验证了某汽车侧围尾灯翻边处通过增加工艺缺口方案改善起皱缺陷的可行性,翻边处增加3个工艺缺口方案比增加5个缺口方案具有更好的起皱改善效果。 2) 为了避让焊点,工艺缺口的形状和位置受到约束,导致翻边上的起皱缺陷无法完全消除,但是方案二的起皱缺陷已经得到了有效的抑制,相比于原始方案有了很大的改善,为实际的冲压生产提供了依据。 3) AUTOFORM的起皱准则对板料成形时起皱缺陷的判定准确,利用AUTOFORM对板料成形过程进行模拟,可以节省大量的人力和物力,对缩短产品的研发周期、减少试模次数、提高产品成形质量具有重要意义。 [1] 李英, 焦洪宇, 牛曙光. 基于Autoform-Sigma的汽车顶盖后横梁冲压工艺参数优化[J]. 锻压技术,2015,40(9):17-20. [2] 刘权. CAE 技术在校车覆盖件拉延模设计中的应用[J]. 客车技术与研究,2013(3):37-39. [3] 丁友生. 金属板料成形的计算机仿真[J]. 机械制造与自动化,2009,38(6):76-77. [4] Bressan J D, Cieto J C, Vieira F H, et al. A Numerical Simulation Study of Deep Drawing Testing and Experimental Results of Steel Sheets, Using a Comercial Software [J]. International Journal of Material Forming, 2010,3(3):231-234. [5] 杨彩红, 马永杰, 王红卫. 汽车油底壳成形工艺数值模拟[J]. 机械制造与自动化, 2008, 37(5):52-54. [6] 肖寿仁, 周燕辉. 汽车侧围外板成形工艺问题分析及其对策研究[J]. 热加工工艺, 2013, 42(19):81-84. [7] 马妍骅,苏红磊. 基于Autoform的冲压件的数值模拟及模具设计[J]. 电子测试,2014(21):39-40. [8] 郎利辉,孙志莹,孔德帅. 复杂薄壁航空整体钣金件的液压成形技术[J]. 锻压技术,2014(10):25-31. [9] 常桂静, 梁桂荣, 曾兵华. 汽车侧围外板成形仿真及工艺优化[J]. 模具工业, 2015(2):73-76. [10] 黄福天. 基于AUTOFORM的汽车覆盖件成形仿真分析[D]. 吉林:吉林大学, 2014.2 有限元模拟仿真过程

2.1 工艺分析

2.2 有限元模拟过程

2.3 有限元模拟结果

3 改进方案及结果

3.1 改进方案

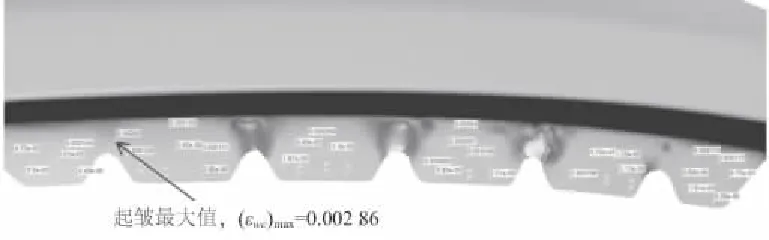

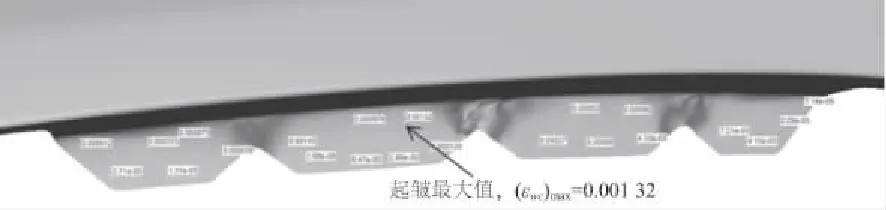

3.2 改进结果

3.3 实验验证

4 结语