成形速度及温度对无铆冲压连接工艺的影响

2018-03-19韩善灵姜浩然刘娟徐海港

韩善灵,姜浩然,刘娟,徐海港

(山东科技大学,山东 青岛 266590 )

0 引言

各大汽车厂商与研究人员均致力于研究运用铝合金等轻质合金来制造车身及零件,以实现车辆的轻量化。因这一类合金的表面易形成致密的氧化膜,故对汽车板件的连接技术及工艺要求越来越高,各种新型连接技术应运而生。无铆冲压连接工艺因与传统的连接工艺相比,无需对板材进行冲孔等预加工,不受材料的表面氧化层与镀层的影响,工艺简单,易于实现自动化,目前已广泛应用于汽车行业。

无铆冲压连接是依靠冲头的压力、凹模及压边圈的共同作用使得材料发生合理的塑性变形,在预连接部位形成自锁连接点的新型连接技术。Chan-Joo Lee等[1]研究了无铆冲压连接的失效形式,在轴向载荷作用下颈部厚度与接头强度的关系,并通过有限元软件分析优化了模具参数。刘棵等[2]建立板材及压力连接模具的三维有限元模型,对板材压力连接及卸载过程、剪切及剥离试验进行了仿真及实验研究。邱泽鑫等[3]对铝合金 A5052 和双相钢 DP300/500 板材的压力连接进行了实验研究和仿真分析,证实了钢铝板材间采用压力连接的可行性。Y.Abe 等[4]人通过优化凹模形状从而引导材料的流动,成功实现了高强度钢板和铝板的连接。Thoraif Gerstmann等[5]提出使用平砧代替凹模进行无铆冲压连接的方法以解决无铆冲压连接导致板料表面不平整的问题,通过有限元软件分析优化了设计参数,并实际测定了接头的抗拉与抗剪切能力,证实了平模无铆连接的可行性。

以上的研究大多集中在优化模具的参数或形状上,忽略了成形速度对接头质量的影响。整个无铆冲压连接工艺过程仅有数秒,实际冲压板料的时间则更短,成形速度快。本文依据拉伸试验得到的应力应变数据,拟合了Johnson-Cook本构方程,得到正的应变率敏感系数,证实5052铝合金具有应变率强化特性,高应变率会增强材料的塑性硬化作用。随后依据拟合得到的本构方程修正软件材料库中的应力应变参数,通过选取板料温度为20 ℃与300 ℃分别进行模拟,指出20 ℃时成形速度过高会降低接头的抗剥离强度,并使颈部材料产生间隙,严重削弱接头的整体强度,而300 ℃时接头的抗剥离强度随冲头速度的提高而增大,同时可避免接头颈部处的缺陷,为进一步改进无铆冲压连接技术提供了依据。

1 有限元建模

1.1 无铆冲压链接基本过程

无铆冲压连接可分为4个阶段:

1)预紧阶段。将上下板料堆叠放置在凹模上,冲头复位到初始位置,压边圈下压,固定板料,防止在冲压过程中翘起。

2)弯曲阶段。冲头下压,上板料在冲头的作用力下发生塑性变形,并向凹模内弯曲,当冲头运动一定距离后上板料开始在冲头边缘圆角区域的作用下被拉伸,下板料在上板料与凹模圆角区域的共同作用下向凹模弯曲,直到冲头与凹模的间隙被完全填充。

3)填充阶段。此时板料已填充冲头与凹模的间隙,进入板料填充阶段,在此阶段,冲头继续下行,板料在冲压力下变薄,在凹模环形凹槽的圆角作用下,板料向环形凹槽内流动。

4)连接阶段。随着材料向凹模环形凹槽内流动,由于下板料已远离冲头的挤压部位,材料流动速度比上板料要慢,正是由于上下板料流动速度不等,上板料嵌入下板料,形成S形铰链,上下板连接完成。

成形过程如图1所示。

图1 冲压连接连续过程

1.2 模型的建立

依据无铆冲压连接的实际情况,有限元模型由冲头、凹模、压边圈及上下板组成。考虑到无铆冲压连接的对称性,为了降低计算时间,节约存储空间,把冲压连接简化为1/2模型,建立的模型如图2所示。上下板料的材料为5052铝合金,厚度均为2mm,铆接过程中只有上下板发生较大的变形,所以将上下板料设置为塑性体,将冲头、凹模及压边圈设置为刚形体。由于采用的是1/2模型,上下板左侧节点需添加固定节点边界条件,防止板料变形过程中对称面发生横向位移。以刚性体或变形较小的物体作为主对象,上下板料之间,冲头与上板,压边圈与上板,凹模与下板之间分别设置主从关系。

图2 无铆冲压连接有限元模型

1.3 材料塑性变形特性

5052铝合金的主要合金元素是Mg,因此又被称为铝镁合金, 5052铝合金的主要物理参数见表1[6]。

表1 5052铝合金物理参数(20 ℃)

5052铝合金的拉伸实验应力应变曲线如图3所示。

图3 5052铝合金应力应变曲线

5052铝合金材料塑性变形本构方程可用Johnson-Cook模型来描述[7]。即:

(1)

式中:应力可表示为应变量、应变率与温度的函数,参考应变率通常取0.1~0.000 1 s-1,本文取静态拉伸应变率为0.001s-1,A、B、n、C、m为材料常数,C参数为材料的应变率敏感系数,若C值为负值,说明材料具有应变率软化特性;若为正值,则说明材料具有应变率强化特性,即应变率高会增大材料的塑性硬化作用。对于参数A、B、n可以选取常温下静态拉伸应力应变数据进行拟合[8-9],即取温度为20℃,式(1)可简化为:

(2)

(3)

由拉伸实验数据可知5052铝合金的屈服强度为95MPa,因此A值取95,对式(3)两边取对数变形为:

(4)

将常温下的应力应变数值进行拟合,如图4所示,lnB为图中直线的截距,值为5.82,从而得出B值为330,n为图中直线的斜率,值为0.47,将A、B、n值带入式(2)得:

(5)

图4 Johnson-Cook本构方程B、n参数的拟合

式(5)中仅含有未知数C,将图3中两条应变率不同的曲线在相同应变量下的应力值相除即可得出仅含有应变率敏感系数C的方程组,解出后取平均值得到C=0.12,说明5052铝合金具有应变率强化特性。同理可由图3中不同温度下的应力应变数据拟合得到温度软化系数m=1.45。将A、B、n、C、m的值带入式(1):

(6)

式(6)即为拟合得到的5052铝合金Johnson-Cook本构方程,可知5052铝合金具有应变率强化特性,成形速度影响材料的塑性硬化作用,进而影响无铆冲压连接接头的质量,同时温度软化效应可使材料的塑性变形能力大幅增强。

1.4 模拟计算

为保证模拟结果的正确性,根据前述拟合得到的Johnson-Cook本构方程可以得出任意应变率及应变量下的应力应变数据,以此修正Deform材料库中的应力应变参数,如图5所示。

图5 修正应力应变参数

考虑到5052铝合金同时具有应变率强化特性与温度软化特性,为了对比分析冲头移动速度在常温与高温条件下对无铆冲压连接的影响,选取冲头总行程为5 mm,总步数为500,压边圈的压边力设为5 000 N,保持这些参数不变,冲头的移动速度取0.5 mm/s、1.0 mm/s、1.5 mm/s、2.0 mm/s、2.5 mm/s、3.0 mm/s,板料温度取20 ℃与300 ℃分别模拟。

板料的温度取20 ℃时,由于不用考虑热交换的问题,冲头、凹模与压边圈可以仅用刚体模型代替,不需要赋予材料,对象间关系中也仅需要设定摩擦系数,本文选取Coulomb形式,值为0.1。

板料的温度取300 ℃时,为了使模拟过程更接近与实际,需考虑板料与模具间热交换,同时打开热传导与变形开关,进行热-塑性耦合模拟。将冲头、凹模与压边圈的材料设定为AISI-D3模具钢,将并分别划分网格。热传导系数选为Forming形式,值为11,模拟计算铆接过程中的热传递。将上述模拟过程中的Coulomb摩擦形式更改为Worm Forming形式,值为0.25。在Properties中的Deformation选项卡中,勾选Enable target volume in FEM,激活体积补偿,让系统在模拟过程中计算补偿由于热传递引起的体积变化。

2 结果与分析

2.1 模具载荷分析

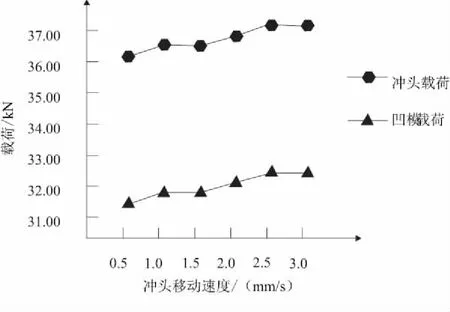

模具的载荷是一项重要的参数,它主要影响模具的寿命,因此研究冲压连接的行程-载荷曲线对冲压连接工艺具有重要意义,图6所示的是冲头移动速度为1mm/s时冲头的行程-载荷曲线。

图6 冲头的行程-载荷曲线

由图6可以看出,冲头的行程达到4.6mm前,载荷是缓慢增加的,之后冲头的载荷随行程的增加迅速升高。由无铆冲压的过程可知,冲头的载荷激增的阶段正处于填充阶段的后期,S形铰链形成的阶段,相对于板料弯曲变形阶段,此时下板料已填充凹模圆角部位,材料沿着模具间隙向凹模外侧移动,运动方向上的力来自冲头压力的分力,材料运动困难,所以冲头的载荷迅速增加。凹模的载荷情况与冲头类似,只是数值稍低。因此,冲头与凹模的最大载荷一定程度上也反映了无铆冲压连接接头成形的难易程度。

图7、图8分别为20℃时与300℃时冲头速度对模具最大载荷的影响。由图7、图8可以看出模具的最大载荷随冲头的移动速度增大而增大,但在300℃条件下进行无铆冲压连接,冲头与凹模的最大载荷均大幅降低。这一趋势是与5052铝合金的应力应变曲线相对应的,证实了模拟计算的合理性,说明使用较高的成形速度会使材料的塑性变形能力降低,材料变形困难,提高温度可以降低塑性硬化的作用,降低模具载荷。

图7 20 ℃冲头速度对模具载荷的影响

图8 300 ℃冲头速度对模具载荷的影响

2.2 接头强度分析

接头主要受纵向的拉伸与横向的剪切作用,其主要的失效形式是颈部断裂失效与上下板剥离失效,颈部厚度与嵌入量分别决定了无铆冲压连接接头的抗剪切能力与抗剥离能力,接头颈部厚度与嵌入量是评价接头强度的主要参数,因此需要在保证接头嵌入量同时又要有一定的颈部厚度。

从模拟的结果来看20 ℃时进行无铆冲压连接接头颈部处上下板会出现缝隙。如图9所示,缝隙随冲头速度的增大而增大,这是由于在低温时,较高的成形速度会使材料塑性变形抗性急剧升高,材料在模具间流动困难,不能充分填充模具,这对提高接头的抗剥离能力是不利的。材料流动困难也会使局部应力集中,易造成材料断裂,使接头失效,而 300 ℃时接头的相同位置未出现类似的状况。

图9 20 ℃上下板颈部产生缝隙

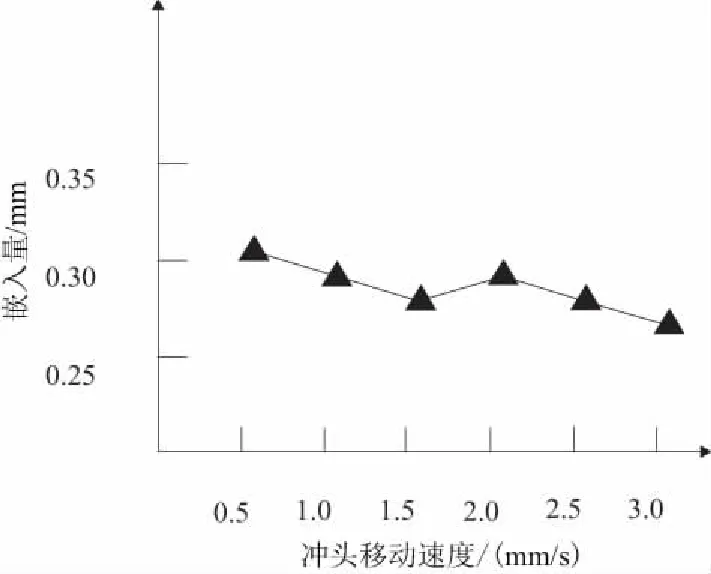

图10、图11所示的是20℃条件下冲头的移动速度对嵌入量与颈部厚度的影响,由图10可以看出嵌入量随冲头移动速度的增大而减小,而由图11可以看出颈部厚度随冲头移动速度的增加而增加。在20℃条件下进行无铆冲压连接得到的接头嵌入量与颈部厚度是相对的,冲头移动速度较低时,嵌入量较大,颈部厚度较小,冲头移动速度较大时,正好相反。

可见,在20℃条件下较高成形速度不但会使模具载荷提高,降低模具的使用寿命,也会使接头嵌入量减小,降低接头的抗剥离强度。降低成形速度虽然可以提高接头的嵌入量,但是会造成颈部厚度值减小,也使连接效率得不到保证。

图10 20 ℃冲头速度对嵌入量的影响

图11 20 ℃冲头速度对颈部厚度的影响

图12、图13所示的是300℃条件下冲头移动速度对接头的嵌入量与颈部厚度,由图12、图13可以看出接头的嵌入量与颈部厚度均随冲头移动速度的提高而增大。可见在板料初始温度为300℃条件下,5052铝合金中合金元素Mg晶体的滑移面的增加以及动态再结晶速率的加快成为增强材料塑性变形能力的关键,不仅提高了合金本身的塑性变形能力,也抑制了塑性硬化作用的影响,改善了合金的的流动性与填充能力,使得材料能够在冲头挤压作用下,轻快地向凹模内填充,提高了接头的整体强度。

图12 300 ℃冲头移动速度对嵌入量的影响

图13 300 ℃冲头移动速度对颈部厚度的影响

3 结语

本文依据5052铝合金的拉伸实验数据拟合了Johnson-Cook本构方程,得出5052铝合金具有正的应变率敏感系数,证实材料具有应变率强化特性,成形速度会影响材料的塑性硬化作用,进而影响无铆冲压连接接头的质量,并以得出的Johnson-Cook本构方程修正有限元软件材料库中材料的应力应变参数。

利用修正后的应力应变参数进行仿真模拟,对比分析了成形速度对无铆冲压连接的影响。结果表明:20 ℃时塑性硬化作用较高,特别是成形速度提高时,增强了5052铝合金的塑性变形抗性,使材料的流动困难,阻碍材料向凹模填充,不但使上下板间容易产生缝隙,应力集中等缺陷,也会降低接头的嵌入量,削弱接头的抗剥离强度,模具载荷也随之提高,难以在保证连接效率的前提下提高接头的抗剥离强度与模具的寿命。

在300 ℃时,由于材料的热软化效应,抑制了塑性硬化对材料塑性成形能力的影响,使材料在模具间的流动能够顺利进行,不但可以有效避免接头由于常温时塑性硬化作用较大而产生的缺陷,也使接头嵌入量随冲头的移动速度增大而增大,提高接头的整体强度的同时也使连接效率得到提升。

[1] Lee C-J, Kim J-Y, Lee S-K. Design of mechanical clinching tools for joining of aluminium alloy sheets[J]. Materials and Design, 2010:1854-1861.

[2] 刘棵, 兰凤崇, 周云郊,等. 板材压力连接的强度数值模拟与实验研究[J]. 机械设计与制造,2014(1): 11-14.

[3] 邱泽鑫, 周云郊, 陈吉清. 不同强度系列钢铝板材压力连接成形规律研究[J]. 机械设计与制造,2015(8):16-19.

[4] Abe Y, Mori K, Kato T. Joining of high strength steel and aluminium alloy sheets by mechanical clinching with dies for control of metal flow[J]. Journal of Materials Processing Technology, 2012(4): 884-889.

[5] Gerstmann T, Awiszus B. Recent developments in flat-clinching[J]. Computational Materials Science, 2014: 39-44.

[6] Toros S, Ozturk F, Kacar I. Review of warm forming of aluminum-magnesium alloys[J]. Journal of Materials Processing Technology, 2008(1/2/3): 1-12.

[7] S.A. Hosseini Kordkheili , Ashrafian M M, Toozandehjani H. A rate-dependent constitutive equation for 5052 aluminum diaphragms[J]. Materials and Design, 2014: 13-20.

[8] Mahabunphachai S, Ko M. Investigations on forming of aluminum 5052 and 6061 sheet alloys at warm temperatures[J]. Materials and Design,2010:2422-2432.

[9] 李建光, 施琪, 曹结东. Johnson-Cook本构方程的参数标定[J]. 兰州理工大学学报, 2012(2): 164-167.