全自动磁控溅射镀膜设备及工艺的研究

2018-03-16毛朝斌佘鹏程范江华罗超陈特超

毛朝斌,佘鹏程,范江华,罗超,陈特超

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

磁控溅射技术(MS)作为一种十分有效的薄膜沉积方法,被普遍和成功地应用于许多方面,特别是在混合集成电路、光学薄膜和材料表面处理领域中,用于薄膜沉积和表面覆盖层制备[1]。与热蒸发和电弧镀相比较,MS技术沉积薄膜过程稳定,控制方便,可以根据不同的需要来设计靶材,容易获得较大范围的薄膜均匀性。同时,MS成膜离子的能量一般高于热蒸发,低于电弧镀,因此,容易获得附着力好、致密度高、内应力小的薄膜[2]。

目前国产磁控溅射镀膜设备普遍存在自动化程度不高、一个腔室有多个磁控靶造成靶之间污染等问题[2]。中国电子科技集团公司第四十八研究所成功研制出全自动磁控溅射镀膜设备。这种磁控溅射镀膜设备为单靶单腔,很好地解决了靶间污染问题,同时采用高真空机械手进行传送片,减少了工艺腔室真空破坏,大大提高工作效率。

1 磁控溅射镀膜原理

溅射镀膜是以镀膜材料为阴极,基片为阳极,利用磁场与电场交互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率,有效地提高气体的离化率以增加溅射率的方法。电子在飞向基片的过程中与惰性气体(一般为Ar)原子发生碰撞,使其电离产生正离子,经过电场加速作用具有高能量的正离子撞击靶材表面,导致靶材表面的原子吸收正离子的动能而脱离原晶格束缚,呈中性的靶原子逸出靶材的表面飞向基片并在基片上沉积形成薄膜,更换不同材质的靶和控制不同的溅射时间,便可以获得不同材质和不同厚度的薄膜[3]。

磁控溅射镀膜的基本原理如图1所示。

图1 磁控溅射原理图

2 全自动磁控溅射镀膜设备

2.1 整体概述

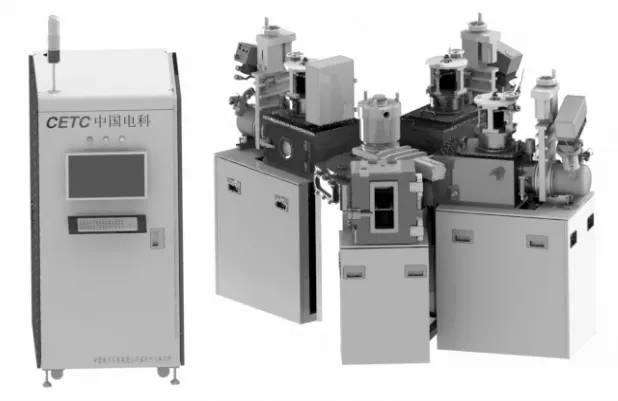

本设备主要功能是对薄膜混合集成电路进行物理气相镀膜,是一台磁控溅射镀膜的全自动设备。设计时考虑单靶单腔室防止靶中毒和提高生产效率的要求,采用群集的方式,如图2所示。此磁控溅射镀膜设备主要由上料室、独立溅射镀膜室、真空机械手腔室、真空系统、电气控制系统等部分组成。

图2 全自动磁控溅射镀膜设备

本设备提供3个独立溅射镀膜室,分别可以独立溅射金属或氧化物。每个腔室进行独立溅射镀膜工艺,可以溅射镀膜200 mm基片。本设备提供1个上料室,可以放一个25片装的标准片盒,上料室留有晶圆隔离技术的标准机械接口(SMIF)。本设备还提供了一个真空机械手腔室,在真空环境下,基片可以通过真空机械手在各腔室间进行传送,真空机械手腔室为正五边形,每边都有真空腔室接口,因此最多可以扩充到4个独立溅射镀膜室。

2.2 溅射镀膜腔室

溅射镀膜腔室如图3所示,为全不锈钢方形结构,上方装有1套磁控靶,下方是1套可调速的工件台,工件转架用于安装待镀基片,由旋转电机带动,通过调节转速调节靶材粒子入射角,调节最佳的膜层均匀性及附着力,一般设定为5~30 r/min。工件台上方装有挡板,挡屏由旋转电机带动,预溅射时,遮挡在阴极靶前,防止基片被污染。工件台下方装有加热系统,采用红外加热方式,加热功率1 kW,最高温度400℃。

腔室有三路工艺气体:Ar,N2,O2,采用进口质量流量控制器对工艺气体进行精确控制,以满足工艺要求。

溅射镀膜腔室中真空泵、溅射靶等部分在运行过程中会产生热量,采用水冷的方式对各个发热部件进行冷却。当设备进入真空后,进气系统负责充气,使真空室的气压达到动态平衡。为保证工艺的稳定性,要求真空室真空度恒定、送气量平稳。

图3 工艺腔室

2.3 真空机械手腔室

真空机械手腔室(如图4所示)主要用于在真空环境下,将基片在溅射镀膜腔室与上料室之间传递,提高溅射镀膜工艺的自动化程度,缩短了搬运的时间,减少人工干预,且要避免晶圆在搬运过程中受损伤,以提高晶圆的生产效率和成品率,并有利于提高整台设备的密封性,保证了工艺环境的洁净度。

图4 移载机械手

真空机械手腔室采用全铝合金正五边形结构,腔室下方装有真空机械手,机械手能实现360°自由旋转,机械手手臂由三节伸缩臂组成,可以将基片传送到各腔室。基片在各腔室间的传送,移动时运行平稳,定位精确度优于±0.5 mm。

2.4 控制系统

控制系统采用以PLC+工控机作为系统控制核心,对设备进行实时监控,如图5所示。PLC与工控机通过交换机连接,实现数据交换,对设备进行操作。每个腔室有一台PLC独立控制,通过交换机与工控机进行数据交换,这样方便溅射镀膜腔室的增减,而不影响整个控制系统。图5是设备硬件系统示意图,工控机监控溅射镀膜腔室PLC和主控PLC。主控PLC将整机状态发送到工控机,同时接受溅射镀膜腔室PLC状态信息,控制机械手传送流程,进行安全互锁、报警等。溅射腔室PLC控制真空系统、工件台、工艺气体流量、溅射靶电源等。

图5 控制系统图

3 工艺实验及分析

全自动磁控溅射镀膜设备的工艺质量和碎片率是能否应用工业生产的关键。本设备在实验线上通过对工艺探索,满足工艺要求。在连续生产运行近4个月后,碎片率保持在千分之一以下。

3.1 膜厚均匀性实验及结果

靶材:Cu;基片:φ200 mm硅片;功率:100 W/50 W;压强:0.5 Pa;靶-基距:100 mm,所测试样品全部合格。表1为检测数据。

3.2 键合强度试验及结果

通过陶瓷基片上溅射镀膜钛钨合金和纯金电极,对溅射后的样品进行25 μm金丝键合强度检测,所测试样品全部合格,表2为检测数据。

表1 成膜均匀性测试试验

表2 键合强度试验检测数据表

4 结论

全自动磁控溅射镀膜设备在借鉴国外先进技术的基础上完成了系统设计。针对产品应用方向,进行了适合本设备的工艺研究,并指导工艺试验,取得了阶段性的胜利。目前设备控制系统已定型,经长期试用,系统运行可靠、稳定,能够满足工艺要求。

[1]姜伟,刘杰.混合集成电路溅射镀膜技术[J].混合微电子技术,2017,19(1):58-63.

[2]刘瑞鹏,李刘合.磁控溅射镀膜技术的发展[J].真空,2009,(2):19-25.

[3]Gudmundsson J T.Ionized physical vapor deposition(IPVD):Magnetron sputtering discharges[J].Journal of-Physics,2008,(100):082002.