某车型行李厢盖侧向刚度优化

2018-03-10李云豪杨利民LiYunhaoHuLeiYangLimin

李云豪,胡 磊,杨利民 Li Yunhao,Hu Lei,Yang Limin

某车型行李厢盖侧向刚度优化

李云豪,胡 磊,杨利民 Li Yunhao,Hu Lei,Yang Limin

(北京汽车股份有限公司 汽车研究院,北京 101300)

针对某车型行李厢盖侧向刚度问题展开分析及研究,初版数据行李厢盖侧向刚度不满足目标要求,通过分析确定影响行李厢盖侧向刚度的主要部件和关键参数,制定3种整改方案,通过CAE分析各整改方案可行性,综合性能、成本等方面因素确定最终整改方案,将行李厢侧向刚度由79N/mm提升到120N/mm,满足目标要求。

行李厢盖;铰链;侧向刚度

0 引 言

行李厢盖侧向刚度是行李厢关键性能指标之一,行李厢盖侧向刚度不足会造成行李厢关闭后与周边间隙不均或关闭过程中干涉,影响行李厢盖的外观品质和使用性能。某车型行李厢盖初版数据CAE分析侧向刚度为79 N/mm,与目标值120 N/mm相差较多。通过分析确定影响侧向刚度的关键因素,制定针对性的优化方案,并进行 CAE验证,综合性能、成本等方面因素确定最终整改方案

1 问题分析

行李厢盖侧向刚度分析施加载荷要求为铰链车体侧安装点完全固定,在行李厢盖侧面中间位置加载集中载荷,测量加载点的位移,集中载荷与加载点的位移的比值即为行李厢盖的侧向刚度,行李厢盖侧向刚度施加载荷如图1所示。行李厢盖侧向刚度分析可理解为以铰链轴为固定点的悬臂结构的刚度分析,因此可通过提高悬臂本身的刚度或缩短悬臂长度来提高悬臂系统的刚度。

根据以上分析可知,行李厢盖受侧向力时,行李厢盖和铰链组成了悬臂结构,由于行李厢盖总成的刚度远大于行李厢盖铰链,所以受力过程中主要是行李厢盖铰链变形,而行李厢盖本身变形很小,可以忽略不计。行李厢盖铰链车体侧固定点到加载点的距离是影响侧向刚度的1个关键因素,越小,加载点相对固定点的悬臂越短,刚度越好。由图1 可知,的尺寸大小主要取决于行李厢盖外形尺寸,即外观造型。更改行李厢盖造型减小尺寸不但影响整车造型风格,还会影响整车人机布置多个方面,所以一般不更改的尺寸。

图1 侧向刚度加载示意图

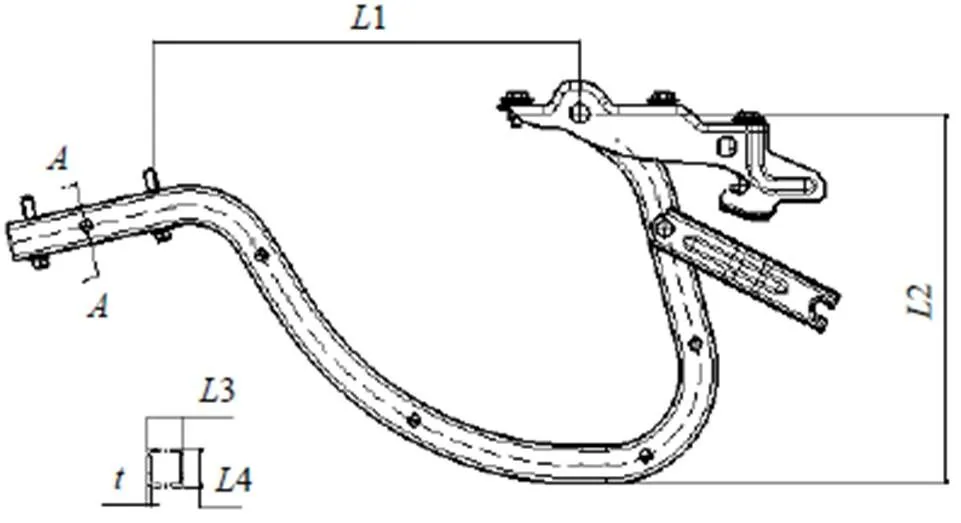

行李厢盖铰链是影响行李厢盖侧向刚度的另1个关键因素,通过优化行李厢盖铰链可有效提升行李厢盖系统的侧向刚度。行李厢盖侧向刚度分析过程中行李厢盖铰链的变形主要为行李厢盖铰链主臂的变形,所以行李厢盖铰链的优化主要是行李厢盖铰链主臂的优化。行李厢盖铰链主臂的关键尺寸如图2所示,其中1、2为控制铰链主臂形状的尺寸,3、4和为铰链主臂的断面尺寸。通过结构和布置调整优化这些参数可减少行李厢盖铰链变形,进而提高行李厢盖侧向刚度[1]。

图2 行李厢盖铰链影响侧向刚度的关键尺寸

为进一步明确行李厢盖铰链的优化方向,对不同车型行李厢盖铰链主臂的关键尺寸进行对标分析,见表1,通过对标分析,查找行李厢盖铰链关键尺寸和其他车型的差别。通过对比可知主要尺寸差别在1和2,其他车型1和2都小于所述车型,所以将减小这两个尺寸作为整改方向。同时通过调整铰链主臂断面尺寸3、4和料厚也可以提升行李厢盖铰链刚度,进而提升行李厢盖的侧向刚度,但会造成质量和成本增加,需要考虑质量、成本和性能之间的平衡,保证开发产品整体最优。

表1 行李厢盖铰链尺寸对标 mm

2 更改方案

通过问题分析,更改行李厢盖悬臂长度尺寸对造型影响较大,一般不采用,主要通过更改行李厢盖铰链来提升行李厢盖侧向刚度。通过更改铰链主臂形状,优化铰链轴线位置和主臂形状,更改铰链主臂断面尺寸3个方面来提升行李厢盖的侧向刚度。

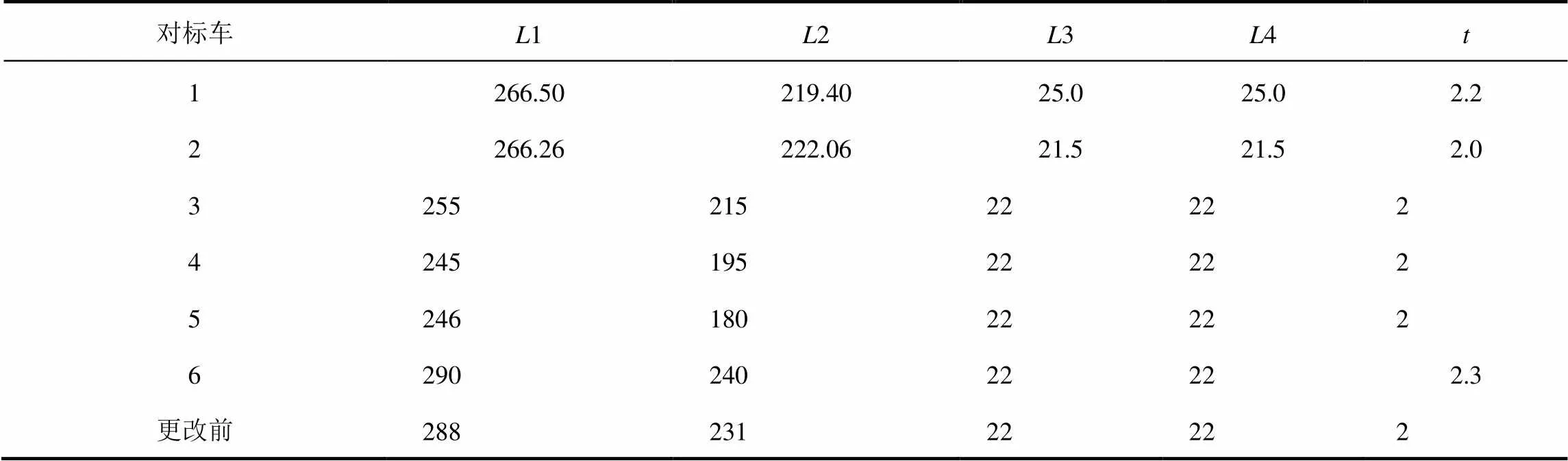

2.1 优化铰链主臂形状

不改变行李厢盖造型和铰链轴线布置位置,在满足铰链主臂成型工艺要求和布置要求基础上优化铰链主臂形状,减小1和2的尺寸,如图3所示。优化后1调整为263.37 mm,2调整为212.27 mm。优化后CAE分析表明,行李厢盖侧向刚度由79 N/mm提升到100 N/mm,但仍没达到目标要求。

图3 行李厢盖铰链主臂形状调整

2.2 更改造型边界,优化行李厢盖铰链

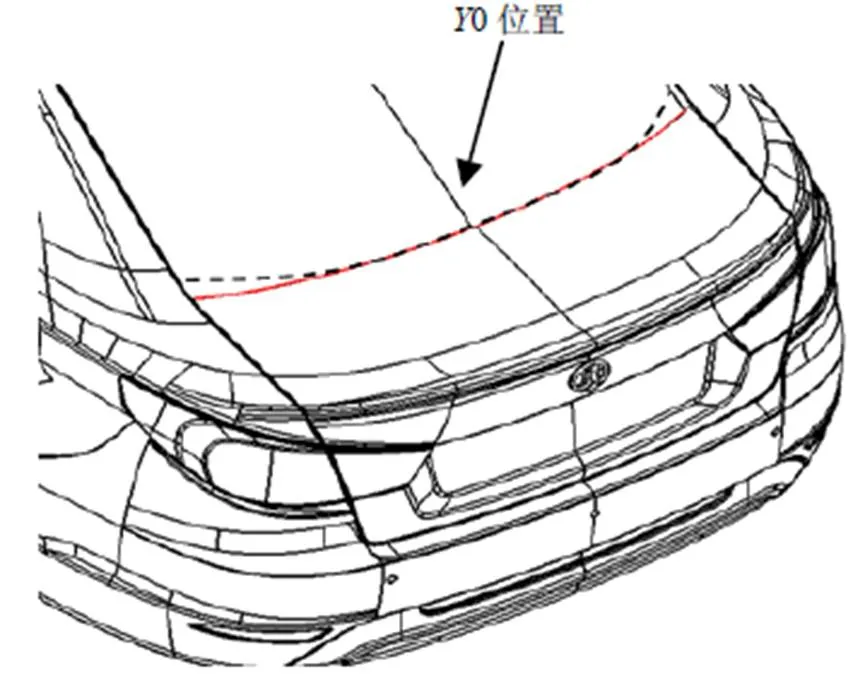

通过方案1对行李厢盖铰链主臂的调整,行李厢盖侧向刚度有一定提升,但仍没达到目标要求,所以在不影响造型整体风格基础上更改行李厢盖前部造型边界,行李厢盖前部造型边界两侧最大调整17.2 mm,0位置不调整。如图4所示,虚线为调整前行李厢盖后部分缝线,实线为调整后行李厢盖后部分缝线。分缝线调整后,优化行李厢盖铰链形状,行李厢盖铰链1调整为253 mm,2调整为216 mm。优化后CAE分析表明行李厢盖侧向刚度由79 N/mm提升为120 N/mm,满足目标值。

图4 行李厢盖后部分缝线修改示意图

2.3 更改铰链主臂断面尺寸[1]

更改行李厢盖铰链断面尺寸,断面由22 mm×22 mm,=2.0 mm改为25 mm×25 mm,=2.2 mm。优化后CAE分析表明行李厢盖侧向刚度由79 N/mm提升为155 N/mm,满足目标值。

3 方案总结

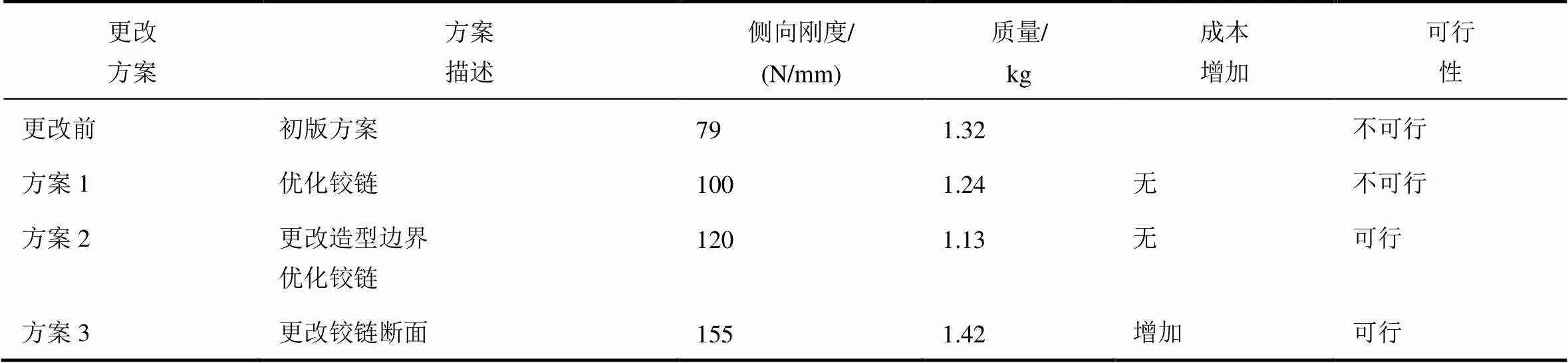

将以上3种更改方案进行整理和对比分析,见表2。方案1更改量相对较小,不影响造型,不增加成本和质量,但更改后仍不满足性能目标要求,不可行;方案2虽然需要更改造型,但对造型影响不大,经与造型确认,更改可以接受,方案2可行;方案3更改后满足目标性能要求,但因更改铰链断面造成成本和质量增加。综合考虑性能、成本、质量和造型等相关因素,方案2为最优方案。

表2 侧向刚度分析结果对比和分析

4 结 论

通过对某车型行李厢盖铰链侧向刚度不足问题的分析,找出了影响该问题的根本原因和对应的关键参数,针对影响参数提出不同的更改方案,同时考虑性能、成本、质量和造型之间的平衡,对3种方案分别验证找到了最优方案,行李厢盖侧向刚度值由79 N/mm提高到120 N/mm。通过该问题总结解决工程问题的一般思路,首先分析确认问题产生的根本原因,确定产生问题的关键参数,进而制定针对性的更改方案,在方案制定过程中,还要考虑性能、成本、质量和造型等之间的协调,确保问题完美解决。

[1]杜登惠,黄庆. 汽车行李厢盖刚度分析[C]//msc.software 虚拟产品开发,2007.

2017-04-05

U463.83

A

1002-4581(2018)01-0033-03

10.14175/j.issn.1002-4581.2018.01.009