基于机器人铆接的铆接试验平台的力学测试与研究

2018-02-18范云飞

周 珂 ,范云飞 ,刘 钢 ,周 波

(1.南京工程学院 机械工程学院,江苏 南京211167;2.上海交通大学机械与动力工程学院,上海 200240;3.上海拓璞数控科技股份有限公司,上海201111;4.上海工程技术大学机械工程学院,上海200093)

自动钻铆技术的发展对航空航天工业的发展有着重要的意义[1]。而在各种自动钻铆技术中,机器人自动钻铆系统由于其良好的灵活性和适应性,成为当前自动钻铆技术发展的一大趋势[2]。机器人自动钻铆应用广泛,但在对无人机油箱等狭小壳体的机器人铆接系统进行设计时,顶铁端机器人由于存在尺寸要求与刚度需求之间的矛盾,设计难度大。

Cherng等人[3]对铆枪以及顶杆进行了优化设计,引入弹簧、阻尼这些单元,大大抑制了锤铆过程中铆枪的振动;Kadam[4]和Bloxsom[5]对典型的气动冲击工具,如铆枪、冲锤等建立理论模型,模拟其工作原理并试验研究其性能。以上研究主要是针对气动铆枪,对于锤铆工艺本身并未做深入的研究。

Li等人[6]针对机器人铆接系统,建立了锤铆过程的动力学模型,分析了铆钉塑性变形,并通过实验验证了其合理性。曲巍威等人[7]提出了一种对锤铆过程进行仿真分析的方法,建立了锤铆的运动学模型,并对锤铆过程进行了有限元仿真,获得了铆接时间以及铆接件的残余应力分布。之后通过铆接试验验证了仿真方法的有效性,指出铆枪输入气压以及铆接时间是影响锤铆的关键因素。

本文以此为背景,探究通过调整铆接参数来减小铆接冲击力的方法,搭建一个带有测力系统的铆接试验台,通过理论分析得到影响传感器受力的主要铆接参数后,展开正交试验,探究这些参数对于传感器受力和铆接效率的影响。

1 气动锤铆原理与实验台介绍

1.1 气动铆枪工作原理

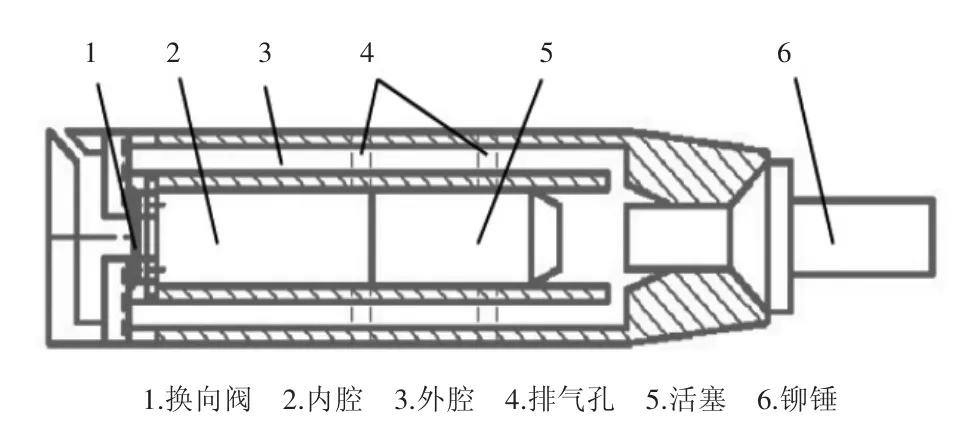

气动铆枪的构造如图1所示,通入压缩空气后,在换向阀的作用下,压缩空气会从铆枪内腔或外腔进入,最终从排气孔排出。因而活塞两端会出现交替变化的压力差,推动活塞往复运动,并撞击铆锤,受撞击后的铆锤获得速度,冲击铆钉。尽管单独一次冲击产生的变形量不大,但是冲击积累到一定次数后可使铆钉变形达到规定的要求。铆锤的冲击速度直接影响到铆钉变形,铆枪的输入气压不同,铆锤的冲击速度以及冲击频率也会发生变化[8]。

图1 气动铆枪结构

1.2 气动锤铆工艺

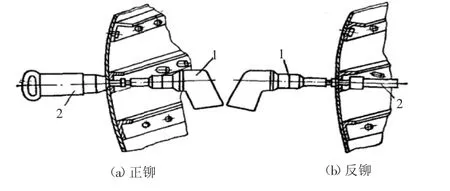

气动锤铆分为正铆法和反铆法两种。正铆法即用顶铁顶住铆钉头,气铆枪铆锤的锤击力直接作用在钉杆上形成镦头,如图2(a)所示;反铆法则是气铆枪铆锤顶住铆钉头,铆锤直接在铆钉头那侧锤击,顶铁顶住钉杆的另一侧形成镦头,如图2(b)所示。目前航空铆接装配中,多采用反铆法,本研究亦采用反铆法。

图3 气动锤铆的正反铆法

1.3 实验设备与条件

(1)整体测力实验台由铆枪部分、试件装夹部分、顶铁部分以及测力部分组成,如下图3所示。气动铆枪为台湾贝斯特AT-2204型直柄气动铆枪,其工作气压0~0.6 MPa;顶铁部分的内顶杆采用压缩弹簧进行减震,适用弹簧型号有12.348 N/mm、24.206 N/mm、59.192 N/mm.试件选用两块尺寸150 mm×40 mm,厚度为2 mm,牌号为7A09-T6铝合金板;铆钉选用Φ4 mm×9 mm的普通半圆头铝合金铆钉。

图3 铆接测力实验平台实物

(2)测力部分包括环形测力传感器、放大器、数据采集器以及计算机,环形测力传感器与数据采集模块,如图4、图5所示。

图4 LFC-120环形测力传感器

图5 OM-DAQ-USB-2401数据采集器

1.4 动力学模型分析

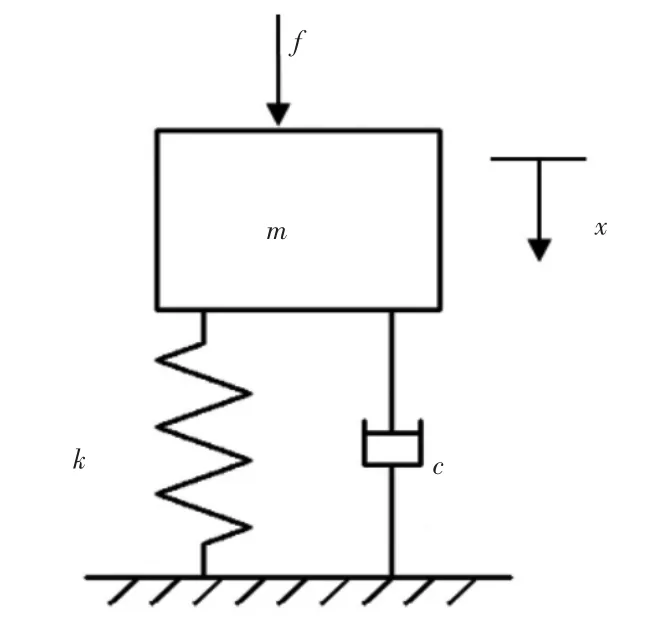

参考单自由度弹簧质量阻尼系统建立内顶杆振动的动力学模型,如图6所示。m为内顶杆质量,k为弹簧刚度,c表示阻尼系数,x为内顶杆位移,f为铆钉对内顶杆的冲击力,通过该模型可以研究内顶杆在振动过程中对传感器的作用力。

图6 内顶杆振动的动力学模型

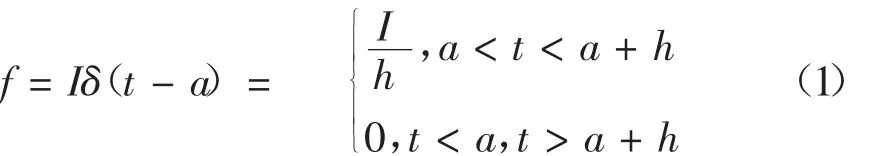

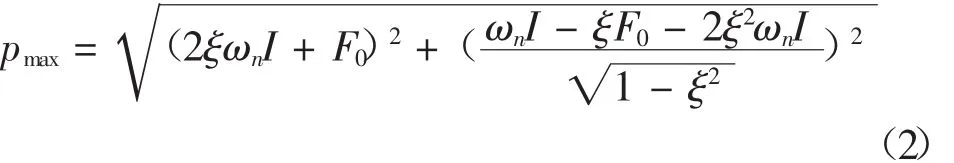

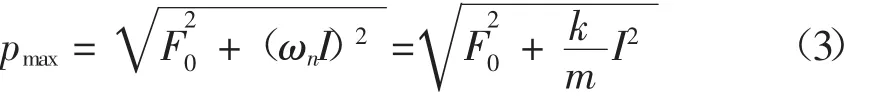

理想状态下单独一次冲击可等效为脉冲力,设一次冲击时作用在内顶杆上的冲量为I,则利用单位脉冲函数δ函数的性质,得到在时间t=a时作用的脉冲力f如式(1)所示。

则传感器受到来自内顶杆的最大作用力推导如式(2)所示。

由上式可知,当系统的固有频率越大时,传感器受到的作用力越大。由于系统阻尼很小,若忽略阻尼的影响,则由式(2)可得公式(3)。

由式(3)可知,F0、k、I和 m 这四个参数对于传感器的受力有着重要的影响,F0即为弹簧的预紧力,k为弹簧的刚度,m为内顶杆的质量、I为铆钉对内顶杆的冲量,其大小主要受铆枪输入气压的影响。

2 铆接测力实验与数据分析

2.1 铆接正交试验设计

在保证铆接质量的前提下,选择铆枪的输入气压、支撑弹簧的刚度、支撑弹簧的预紧力这三个因子进行正交试验研究不同铆接参数对力传感器受力和铆接效率的影响。试验指标即为传感器在铆接过程中受力的最大值和铆接时间,通过数据采集器将铆接过程中的力信号传入计算机中,对力数据进行处理,找出铆接过程中力的最大值,综合考虑试验的目的和难度,使用正交表L9(34),3因素3水平安排表见表1.

表1 三因素三水平安排表

2.2 试验结果的获取与处理

2.2.1 测试处理

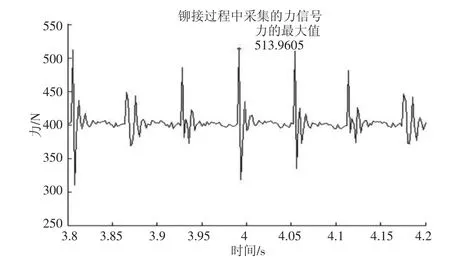

图7为一次铆接过程收集到的电压信号曲线,把图中自由状态时间段的电压平均值X作为本次铆接的零点电压,用整体电压信号和零点电压的差值δ与传感器的灵敏度G相乘,即得铆接过程的力F,如公式(5).对力曲线进行处理,求出铆接过程中力的最大值,如图8所示。

图7 一次铆接过程中采集的电压信号

图8 一次铆接过程中采集的力信号

对图7中3.8 s至4.2 s的力曲线进一步放大后如图9所示。

图9 力曲线局部放大

镦头正交试验结果见表2.

表2 正交试验表

2.2.2 极差分析

极差R反映了因子对实验结果影响的大小,极差越大表明该因素对试验结果的影响越大,通过极差R可以判断因素对考核指标的影响主次顺序。

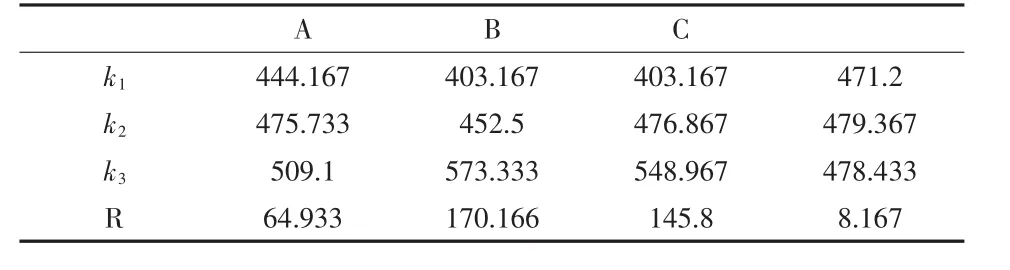

对正交实验的结果进行极差分析,得到表4和表5,由表3可知,影响力指标的主次顺序为:B>C>A,即:弹簧刚度>弹簧预紧力>铆枪气压。由表4可知,铆枪气压是影响铆接时间的主要因素,且主次关系为:铆枪气压>弹簧预紧力>弹簧刚度。

表3 力指标的极差分析表

表4 时间指标的极差分析表

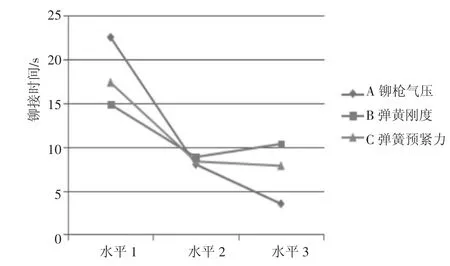

在极差分析的基础上绘制三个因子的影响趋势图,如图10与图11所示。

图10 对力指标的影响趋势图

图11 对时间指标的影响趋势图

2.3 试验的结论及参数优化

(1)弹簧刚度和弹簧预紧力的改变对于铆接冲击力的大小有着很显著的影响,三个铆接参数对传感器受力的影响均呈正相关的关系。而对于铆接时间即铆接效率而言,铆枪气压的作用显著,并与铆接时间呈负相关,而弹簧刚度和弹簧预紧力对于铆接效率的影响均不显著。

综合考虑铆接冲击力和铆接效率,选取最终设计参考工艺参数为:铆枪气压0.5 MPa、弹簧刚度24.206 N/mm、弹簧预紧力250 N.作为,以此参数进行试验,试片结果如图12所示,试验结果为:镦头平均高度2.01 mm,且全部合格,铆接时间为3.2 s,平均最大铆接冲击力为489.5 N.

图12 最终参数铆接试验

3 结论

(1)搭建铆接测力试验平台,实现了对铆接时顶铁端所受冲击力的在线测量,并借助力曲线求得铆接过程中的最大冲击力值。

(2)建立了内顶杆振动的动力学模型,得出铆枪气压、弹簧刚度、弹簧预紧力是影响顶铁端冲击力重要因素的结论。

(3)通过正交试验,研究了铆枪气压、弹簧刚度、弹簧预紧力这三个参数对顶铁端冲击力和铆接效率的影响,得出弹簧刚度和弹簧预紧力对顶铁端冲击力的影响要大于铆枪气压,铆枪气压是影响铆接效率的显著因素的结论。并综合铆接效率和铆接冲击力,选出一组参数,作为顶铁端机器人设计的参考。