油田井口作业机器人系统的设计与实现

2018-02-18赵宏杰

李 倩 ,赵宏杰

(1.齐鲁工业大学(山东省科学院),山东 济南250014;2.山东省科学院自动化研究所,山东 济南250014;3.山东省机器人与制造自动化技术重点实验室,山东 济南 250014;4.济南同日数控设备有限公司,山东 济南 250014)

0 引言

修井作业是石油与天然气开采过程中的重要环节[1],井口起下管柱作业是修井过程中频率最高的作业形式[2]。我国油气田每年进行10多万次各类修井任务[3],尤其是井口起下管作业,以修井机提供动力+人工操作方式为主,人工操作劳动强度大、作业危险性高、工作环境恶劣。随着劳动力成本不断上升、供给逐渐减少,企业迫切需要自动化、智能化的井口作业装备,提升现有技术水平,改变传统作业模式。

目前,欧美发达国家的油田井口作业装备正在向模块化、可移动化、自动化、智能化、机器人化的方向发展,在未来的油气田,智能化的机器人将完全替代人工,完成复杂的井口作业任务。本文面向油气田井口作业任务,设计一种移动式、智能化的井口作业机器人系统,融合了修井、作业多种功能,实现了对修井作业现场的自动化操作。

1 系统的设计要求

1.1 任务需求分析

油气田修井作业,尤其井口作业,主要是对油管进行操作,包括:油管的拉、送和排放,油管抓取、扶正、对中及上卸扣等。据此,需开发系统底盘、排管系统、抓放管机械臂、用于井口作业的起下装置和螺纹上卸扣装置等功能模块,构成完整的机器人系统[4-6]。

作业效率,包括部署时间和工作节拍,是该系统能否实用的关键因素。进行结构优化和轻量化设计,有助于实现系统小型化,提高其环境适应和快速部署能力;机械臂抓放管是整个工作过程中最慢的环节,对机械臂进行轨迹规划和动力学控制,将提高机械臂运动速度,提升整体工作节拍。

井口作业任务复杂,不确定因素多,通过视觉、激光、力觉等传感器感知工件及作业信息,结合信息进行控制策略动态调整,能够提高系统柔性,减少作业中的人工干预,提高生产的安全性。

1.2 主要技术难点

(1)兼顾可靠性的小型化、轻量化

为提高机器人系统的移动作业能力,设计上需要整机小型化、结构轻量化;但作为户外作业装备,系统的设计又必须具备较高的安全系数,以适应大风、雨雪、酷热和严寒等自然环境。如何二者兼顾,对结构优化设计提出了很高的要求。

(2)抓放管机械臂的精确、柔顺控制

抓放管机械臂具有大长径比,是典型的运动弹性部件。在实际运行中,不管是起降还是加减速,机械臂承受的都是动载荷,弹性变形和振动非常明显,对精确运动控制造成很大的困难。机械臂抓取管柱并进行扶正的过程,涉及到大质量、大惯量负载的位姿变化,为避免因运动不平滑、不连续造成的冲击,需要进行特殊的动力学分析,合理规划管柱运动轨迹,并设计柔顺控制的算法。

(3)管柱自动上卸扣过程的安全性

需要研究螺纹装配中所有的错误操作,通过液压管钳中的力传感器采集螺纹装配时的扭矩变化,分析螺纹装配失败和成功操作的扭矩变化特性,从而给出螺纹上卸扣操作的柔顺控制算法。螺纹装配可以分为大扭矩低转速和小扭矩高转速两个步骤。装配过程中,需要检测油管的步进距离及旋转圈数,从而判定装配或卸扣成功与否。

(4)管柱参数在线检测与数据管理

排管、扶正、起下、上卸扣等一系列井口操作需要预知管柱参数信息,包括长度和螺纹扣数等。但在反复使用过程中,管柱端口螺纹经常损坏,修理后管柱参数信息会发生变化,需要重新获取。刚起出的管柱表面往往覆盖着泥沙、油污等,在线的检测需要解决传感器选型、方位布置、信息融合等问题;离线采集信息并进行数据管理,又要面对各油田统一管理难、油井数量多和管柱品种繁杂等困难。

(5)机电液系统高效集成

需要将机械本体系统、机载液压动力系统、运动控制系统、传感系统等各单元系统整合为一个有机的整体。井口作业机器人系统包括多个功能模块,各模块之间的实时通信及协同操作是其系统集成的技术难点。每个模块常包含多种类型部件,需要研究机械构件、电机、电子器件及液压部件等多种结构和驱动系统的特性,从而保证模块内及各模块之间的互联互通。

2 系统的具体设计

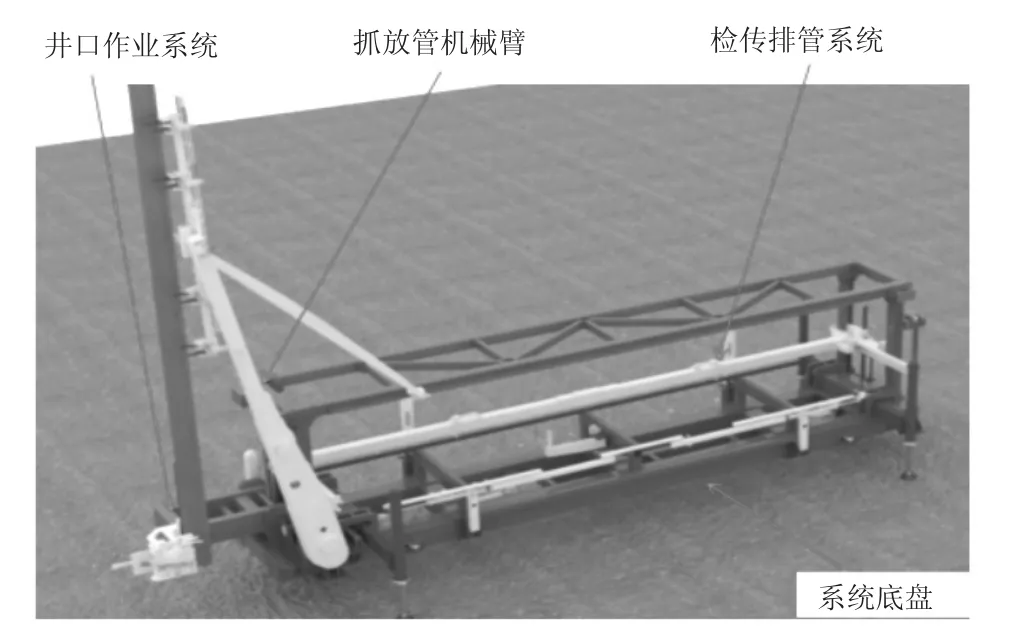

2.1 系统的基本组成

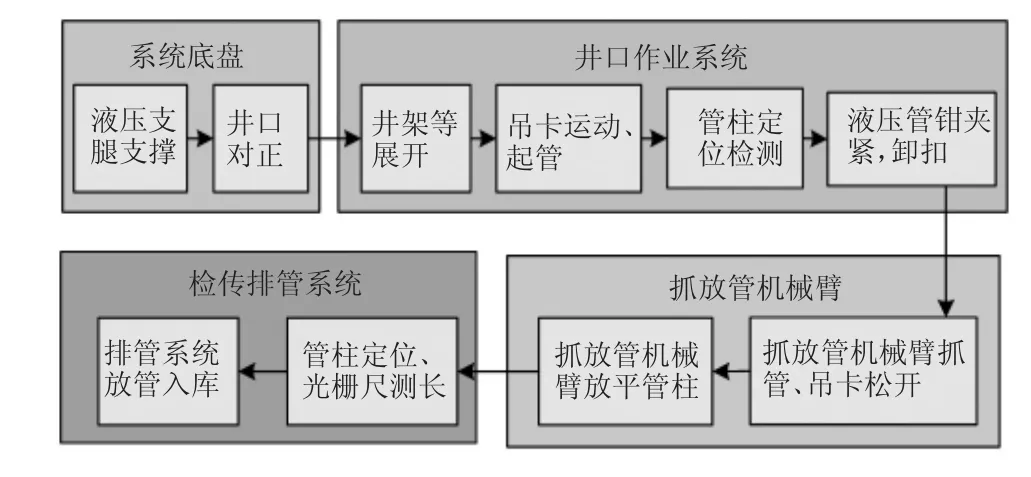

如图1所示,移动式油田井口作业机器人系统由系统底盘、检传排管系统、抓放管机械臂和井口作业系统四大模块组成。系统底盘作为各部件和管柱的载体,具备姿态水平调整、井口位置对正、车载转运等功能;检传排管系统实现长度检测、管柱移进、移出、更换、料库多余管柱的排放;抓放管机械臂是衔接检测排管系统与井口作业系统的关键模块,实现管柱高效、精确的抓放和扶正等操作;井口作业系统包含井架、硬性导轨、吊卡、液压管钳等,实现井口的扣卸吊卡、摘挂吊环、吊卡转运以及上卸扣工序。

图1 系统组成示意图

2.2 系统底盘的设计

如图2所示,底盘设计四个液压支腿支撑,可对料库主体进行上下调整和方便卡车转运;箱体安装2组液压缸,一组实现设备后端左右500 mm调正,另外一组可实现前后左右各500 mm调正,方便料库主体相对井口进行左右和前后调整。

图2 系统底盘三维结构

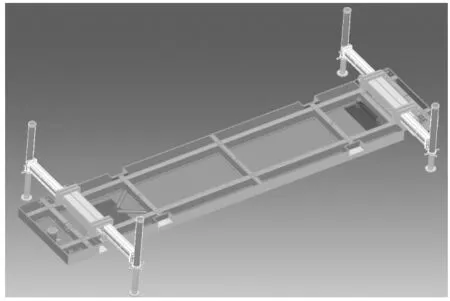

2.3 检传排管系统的设计

检传排管系统包括料库和检传装置,三维机构如图3所示。

图3 检传排管系统三维结构

料库分为三层并且内部配有横梁可以完成前、后和上、下方向的移动,用于抓取不同型号的油管,其控制系统结构如图4所示。采用PC机作为上位机,用于编写指令程序、状态显示和与人机操作界面的双向通信;采用PLC控制五个轴的顺序运动来实现机械手从立体仓库中抓取油管,轴1和轴2的功能用于控制立体仓库分别沿X轴和Y轴方向的微调;轴3和轴4用于控制横梁沿前后方向和上下的直线运动;轴5用于控制横梁上机械手的抓放运动。内部建有油管信息的数据库包括管长、管径等信息,可以根据作业需求实时调取。每一个油管摆放的位置带有红外线检测装置可以实时的检测当前位置有无油管,并将检测的信息反馈到PC机内部,PC机根据反馈到的信息来控制横梁上机械手的下一步动作。

图4 料库控制系统示意图

检传装置安装在料库主体正面,与抓放管机械臂、料库主体内部横梁上的机械手配合,完成下油管的测量、准备和油管的接送。

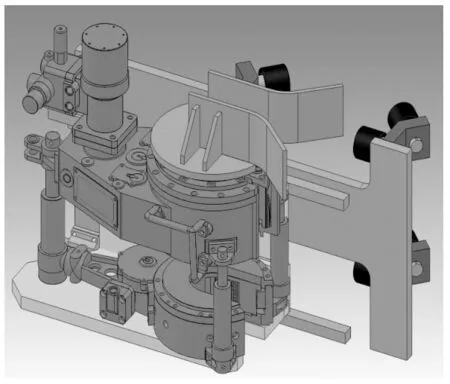

2.4 抓放管机械臂的设计

抓放管机械臂安装在系统底盘上,设计成折叠机构,内置油缸带动链条链轮进行传动,实现机械臂上端机械手的旋转;机械手安装在折叠式旋转机械臂上端,由链条链轮带动机械手旋转,由抓取缸将油管抓紧和松开,升降油缸实现油管升降,手爪内侧配有不同型号可更换的卡环,可实现不同型号油管的抓放。抓放管机械臂的三维结构如图5所示。

图5 抓放管机械臂三维结构

2.5 井口作业系统的设计

井口作业系统包括井架、硬性导轨装置和液压管钳转送装置等。硬性导轨装置安装在底盘前端,具有测量装置,随时将信息反馈到工业计算机,时刻显示井管相对位置,两边硬性导轨可保证吊卡整体运行平稳、运行轨迹方向性,从而实现对吊卡上下的硬性导正;液压管钳转送装置安装在硬性导轨装置下端,整个装置有上下和前后移动功能,通过上下和前后进给完成管钳相对工作状态的就位和离开,从而实现对起下油管的上卸扣,其工作过程由数控系统控制,上端配有导正槽,便于油管进入管钳内部,连接盘方便更换安装各类型液压管钳;该装置配有检测装置,在上扣时检测液压钳的扭矩,卸扣时检测液压钳的旋转圈数,其三维结构如图6所示。

图6 液压管钳转送装置三维结构

2.6 系统的工作流程

车辆搭载系统到达作业地点后,系统底盘的液压支腿支撑,进行井口的对正;井架升起并调整角度使其与地面成约为82°的夹角;起油管时,吊卡沿着硬性导轨装置将油管接箍提升至液压管钳处,液压管钳的定钳固定下油管不动,动钳旋转将所取油管拧开;抓放管机械臂抓取油管运动至水平位置;油管被横梁油管抓放机械手送至料库。下油管的过程只需将起油管的过程反过来即可。整个系统的工作流程如图7所示。

图7 系统的工作流程

3 系统样机实现

根据以上设计,制造了系统样机,如图8所示,并在国内某油田进行了功能和性能指标的验证。样机能够适应73 mm、89 mm两种直径规格油管,油管长度在9 000 mm和9 700 mm之间;底盘系统承载能力大于5 000 kg,前后和左右各500 mm位置调节余量,方便系统与井口对正;检传排管系统采用横向排管方式,最大装管容量192根;抓放管机械臂具有2个自由度,最大负载能力100 kg,最大臂展10 000 mm;井口作业系统高度21 m,起升重量50 T,最大起升速度2 m/s;整机外形(长×宽×高)13.5 m×4.9 m×16.5 m,整机重量29 T;采用电网供电,总功率30 kW.

图8 井口作业机器人样机

4 结束语

本文设计并实现了一种移动式、智能化井口作业机器人系统。实际测试表明,该系统能够自动实现油管的拉送、排放、抓取、扶正、对中及上卸扣操作,提高了修井作业效率,降低了工人劳动强度,具有良好的应用前景。