7050铝合金硬质阳极氧化工艺研究

2018-02-18陈文举

陈文举

(中航飞机起落架有限责任公司,陕西 汉中723200)

0 引言

铝及其合金具有质轻、延展性好、可塑性强等优点,其制品广泛应用于航空航天和汽车制造等各工业领域。但其硬度低、耐磨性差,限制了其应用范围的拓宽。而铝合金经硬质阳极氧化处理所得到的氧化膜厚、硬度高、耐磨性好,且与基体结合牢固。因此,铝合金硬质阳极化工艺作为一种能赋与铝质零件特殊功能的有效手段,在铝合金制品的表面防护技术上得到广泛应用[1-3]。铝合金硬质阳极化就是铝及其合金在电解液、特定的工艺及外加电流的作用下,在制品(阳极)上形成一层薄而致密氧化膜的过程。主要目的是提高铝及铝合金的耐蚀性、耐磨性、耐候性、绝缘性及吸附性等。它既适用于变形铝合金,也可能用于压铸造铝合金零部件。硬质阳极氧化的电解液一般是硫酸溶液以及硫酸添加有机酸,如草酸、氨基磺酸等。研究表明,影响铝合金硬质阳极化的主要因素为硫酸溶液浓度、温度、电流密度、时间。

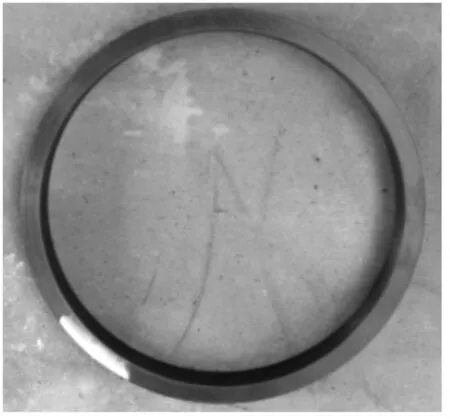

7050铝合金在保持较高强度水平下,具有韧性好,疲劳强度高和抗应力腐蚀性能好等优良综合性能,另一个突出的优点是淬透性好,常用于飞机起落架支撑零件和铆钉等的制造。公司某新研型号7050铝合金零件(见图1)要求硬质阳极氧化,但缺少成熟的工艺,同时由于硬质阳极化参数随设备及电流的输出形式的不同而有所变化,国家或行业标准一般只提供推荐工艺参数。为此,通过工艺试验研究适合本企业设备的恒直流法硬质阳极化工艺,确定了在7050铝合金上获取厚度40 μm~60 μm、硬度≥250 HV的硬质氧化膜的最佳电流密度、时间及温度等工艺参数,现已应用于某机型零件的批生产中。

图17050 铝合金零件

1 工艺试验

1.1 电源及挂具

1)采用恒直流法,使用江阴市天马电源制造有限公司KDF500 A/60 V型电源,并用压缩空气搅拌;采用氟制冷压缩机使溶液的温度保持在规定温度范围。

2)阳极化挂具。挂具和其它类似的固定夹具应用铝合金或钛合金制造,如挂具含有非铝、钛金属材料,则应对浸入溶液中的非铝、钛金属材料部分进行保护。使用过的铝夹具在重新使用之前,必须退去接触面上的氧化膜。

3)阴极极板。用铅板作阴极,阴阳极面积比约为2∶1.

1.2 试样

(1)试样材料为符合AMS 2350标准的进口级7050铝合金,其化学成分见表1,试样规格为G100×15 mm,L=15 mm;Ra小于 0.8 μm,见图 2.

(2)用作膜层厚度、硬度检验的试样应与零件同槽处理。用于厚度检测的试样不作封闭处理,允许共用。

表17050 铝合金的化学成分(wt%)

1.3 硬质阳极氧化工艺

1.3.1 溶液组成

硫酸(分析纯),310 g/L ~ 330 g/L、Al3+≤20 g/L、Cl-≤0.2 g/L.

1.3.2 工艺流程

阳极化前检查→装挂→化学除油→温水洗→流动冷水洗→出光→流动冷水洗→碱腐蚀→温水洗→流动冷水洗→出光→流动冷水洗→硬质阳极化→流动冷水洗→封闭→温水洗→流动冷水洗→干燥→拆卸→检验。

1.4 性能检测

1.4.1 厚度

采用QWCNLS7500型涡流测厚仪(见图3)测量膜层厚度。测量前校正零点,测量时在试样表面随机选取10个点,取其平均值作为膜层厚度。

图3 厚度测试

1.4.2 硬度

采用LM300AT全自动显微维氏硬度计测量膜层硬度。测量硬度压痕尺寸并计算出维氏硬度值,试验载荷为50 g,测量方法按GB/T 4340.1,无特殊要求时,膜层显微硬度≥250 HV为合格。

2 氧化溶液的配制及维护

2.1 溶液配制

(1)使用有软PVC塑料衬里的槽子,将槽子清洗干净,最后用配制溶液用水清洗一遍,向槽子内加水至总量的一半[4]。

(2)在不断搅拌的条件下,将计算量的浓硫酸缓慢加入槽内。

(3)加水至所需容积并搅拌均匀。

(4)取样分析,调整槽液浓度。

新配槽液时,允许添加硫酸铝钾或铝屑,调整铝离子浓度约为1 g/L.

2.2 溶液的维护

(1)溶液表面应保持无漂浮物、可见残渣和油污。处理前应检查槽液分析及工艺控制报告是否合格,并在有效期内;

(2)应对槽液进行定期分析和维护,并做好分析和调整记录。硬质阳极化槽液应至少每年净化一次,或根据生产实际情况缩短净化周期;

(3)对溶液取样分析时,应在工艺槽处于工作温度且搅拌均匀后进行,取样点不得少于5个;

(4)新配槽或槽液净化后应进行全项目分析并作好必须的调整。

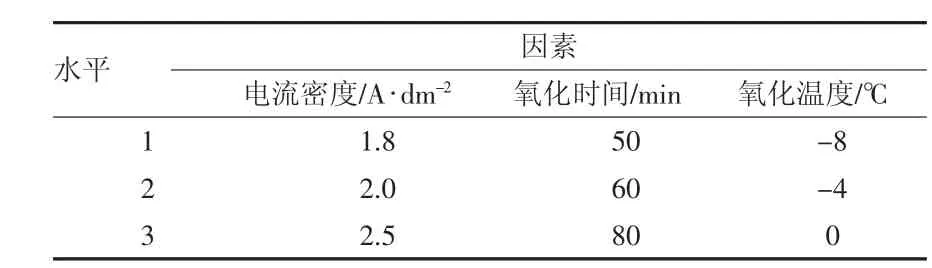

3 试验设计及结果

本研究借用成熟的7A09铝合金硬质阳极化工艺所用恒直流电源设备及310 g/L~350 g/L的硫酸电解液,故试验不考虑这一因素的影响。试验时设定初始电流密度为0.5 A/dm2,15 min内将电流密度逐渐升至规定值,伴有空气搅拌和冷冻箱恒温,对电流密度、氧化时间、氧化温度进行了正交试验,试验参数见表2.通过调整温度、电流密度和时间参数,完成对试样的硬质阳极化,进一步通过检测膜层硬度、厚度并保证符合要求。正交试验结果见图4、图5.

表2 正交试验因素水平表

图4 试验因素对膜层厚度的影响

图5 试验因素对膜层硬度的影响

分析图4、图5可以得出:1)随着电流密度的升高,膜的成长速度加快,氧化时间缩短。在膜厚相同的情况下,电流密度大获得的膜层硬度大。但当电流密度超过某一极限时,因产生热量大,膜层硬度反而降低;2)硬质阳极化时间一定范围的延长,尽管可以提高膜层厚度和硬度,但氧化时间过长,膜层的硬度反而降低;3)随着溶液温度的升高,膜层的溶解速度加快,膜层厚度及硬度降低。低温有利于膜厚及硬度的提高,且低温状态下,氧化膜表面的热量易于散发,有利于避免烧损现象产生,但温度过低,膜层的脆性增大,零件锐边部位质量变差。适合的温度要视槽液成分、浓度、电流密度及合金成分而定。

通过正交试验和单因素试验确定:7050铝合金硬质阳极化参数为初始设定电流密度0.5 A/dm2,15 min内将电流密度逐渐升至2.0 A/dm2~2.3 A/dm2,并保持至氧化结束,时间为50 min~60 min,温度-8℃~-4 ℃,能够得到膜层厚度 40 μm ~ 60 μm,显微硬度≥250 HV,外观质量好且颜色接近灰褐色的膜层。按此工艺参数加工的零件膜层厚度及硬度满足标准,外观见图6.

图6 硬质阳极化后的零件

4 结论

(1)在硫酸为介质的电解液中,影响铝合金硬质阳极化的主要因素是电解液温度、电流密度及氧化时间。

(2)7050铝合金硬质阳极化时,采用恒直流法使用浓度为310 g/L~330 g/L的硫酸溶液,初始设定电流密度为0.5 A/dm2,在15 min内电流密度逐渐升至2.0 A/dm2~2.3 A/dm2,并保持氧化时间为50min~60 min,可保证膜层厚度40 μm ~60 μm,显微硬度≥250 HV.

(3)7050铝合金硬质阳极化时,增大电流密度虽然会提高膜层的生成速度,但过高的电流密度会使膜层的显微硬度显著降低。