曲面零件铣削加工表面粗糙度控制技术研究与应用

2018-02-18翟婷婷韩晓光付移风

翟婷婷,韩晓光,付移风

(中国航发西安动力控制科技有限公司,陕西 西安710077)

近年来,随着数控加工技术的发展和市场激烈的竞争,对产品加工质量和加工效率有着越来越高的要求。在满足产品数控加工质量的前提下,提高加工效率是今后数控加工领域内研究的一个重要方向,而数控切削参数的合理选择则是产品加工表面质量和加工效率的基本保障。在不同的表面粗糙度技术要求下,研究数控切削参数的优化组合将有着重要意义:它将能够在未实际加工前就可较合理地选定加工参数,省去试切法的反复试验,在大量减少试制工作的基础上可以选择效率最大的优化参数。然而曲面加工时的表面粗糙度形成机理还不成熟,尚未建立完整切削参数数据库,同时工艺人员不得不依靠经验进行选择加工参数。为此有必要通过试验建立精度和可靠性均提高的表面粗糙度数学模型,在实际加工前对表面粗糙度进行合理的预测,以确定合理的工艺切削解决方案。

目前,影响已加工表面粗糙度的因素可以分为两种:几何因素和物理因素。一般来说,物理因素包括:积削瘤、鲮刺、振动、切削刃的刃磨品质、工件材料组织的缺陷、切削液的使用情况等;几何因素主要是切削刃与工件相对运动轨迹形成的表面粗糙度,通常与刀具和加工参数有关[1]。高速加工过程中,积削瘤与鲮刺几乎不存在,因此刀具参数、切削用量等因素将成为影响被加工表面粗糙度的主要因素[2]。

目前,针对表面粗糙度预测模型的研究,已受到国内、外学者的广泛关注。在国外,1976年,Tipnis等人提出了一个表面粗糙度实验模型进行表面粗糙度的研究。1995年,Alauddin等人利用此模型进行多因素试验研究分析,发现此预测模型与实验数据之间有着良好的相互作用关系。在国内,也有学者对车削、铣削、磨削等不同加工方式的表面粗糙度进行了研究,但对高速精加工表面粗糙度的研究才刚刚起步。随着对工件质量要求的提高和自动化加工的普及,应用表面粗糙度的预测将成为金属切削加工质量分析的重要研究方向。但是关于表面粗糙度在高速铣削过程变化规律的详细试验数据分析研究尚少,针对高速切削工件已加工表面粗糙度形成机理还不完善,目前还没有构建基于残余高度的加工表面粗糙度预测模型。

为构建基于残余高度的曲面零件铣削加工表面粗糙度预测模型,本文以曲面零件高速铣削加工为试验对象,分析不同切削方式对残余高度的影响,设计详细试验方案,构建表面粗糙度预测模型,分析主轴转速、残余高度等参数对表面粗糙的影响及原因,并通过加工试验验证表面粗糙度预测模型的有效性。

1 残余高度计算

1.1 概述

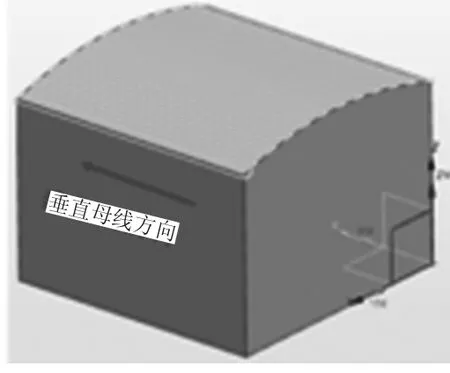

在曲面零件的数控加工过程中,加工刀具通常采用球头刀具、端铣刀以及环形刀具。球头铣刀是三轴曲面加工比较常用的刀具,端铣刀是五轴曲面加工常用的刀具[3]。本文以球头铣刀加工曲面零件为研究对象,存在两种加工路径:一种是刀具进给垂直曲面母线方向,如图1所示;另一种是刀具进给平行曲面母线方向,如图2所示。

图1 铣削方式1

图2 铣削方式2

1.2 垂直曲面母线残余高度

当刀具进给垂直曲面母线时,刀痕在切削行间形成了残留高度Z与行距a和刀具半径R以及曲面曲率半径r密切相关,如图3所示。

图3 垂直曲面母线残余高度参数关系示意图

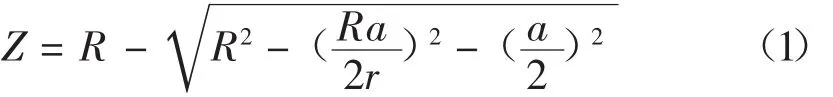

在此种刀具进给方式下,曲面切削残留高度的计算公式如式(1)所示:

其中:Z为残留高度;R为球头刀半径;a为行距;r为曲面曲率半径。

1.3 平行曲面母线残余高度

当刀具进给平行曲面母线时,刀痕在切削行间形成了残留高度Z与刀具径向切削深度a和刀具半径R相关,如图4所示。在此种刀具进给方式下,曲面残留高度的计算公式如式(2)所示:

图4 平行曲面母线残余高度参数关系示意图

其中:Z为残留高度;R为球头刀半径;a为行距;由式(2)可知:当a=2R时,此时Z=R;当 a>2R时,此时Z=ap.

对比式(1)和式(2)可知:在加工条件相同的情况下,垂直曲面母线进刀的残余高度大于平行曲面母线进刀的残余高度,所以为了降低表面残余高度,优选的进刀方式为平行曲面母线方向进刀。

2 表面粗糙度计算

2.1 试验设计

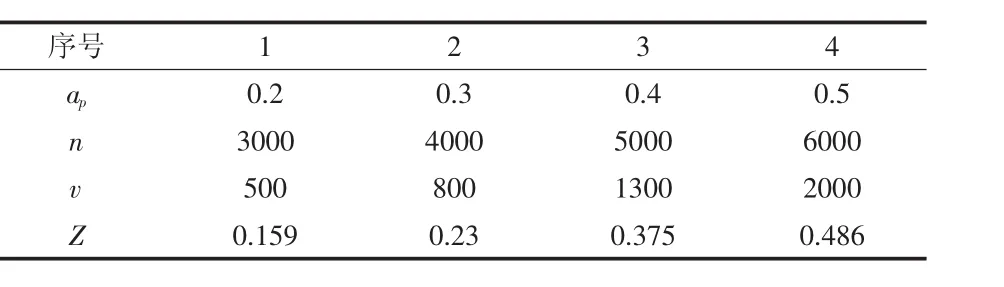

文献[4]用径向切宽ae构建了球形铣刀的粗糙度模型,虽然切削行距能间接体现加工残留高度对表面粗糙度的影响,但是用切削行距构建的球刀粗糙度模型无法准确预测不同刀具直径的切削情况,这类预测模型的通用性较差。鉴于上述分析,确定刀具进给速度v、主轴转速n、轴向切深ap和加工残余高度Z四个因素为球刀铣削粗糙度的主要因素。采用正交设计进行铣削试验,每个因素各取4个水平,正交因素水平如表1所示。

表1 试验因素和水平选取表

2.2 切削试验条件

加工设备:五轴高速加工中心(DMU60mono BLOCK);加工刀具:圆柱直柄硬质合金球头铣刀(直径为Φ10;刃数为2);加工材料为45#钢,加工面为单一曲率曲面;冷却方式为切削液冷却。

2.3 试验数据

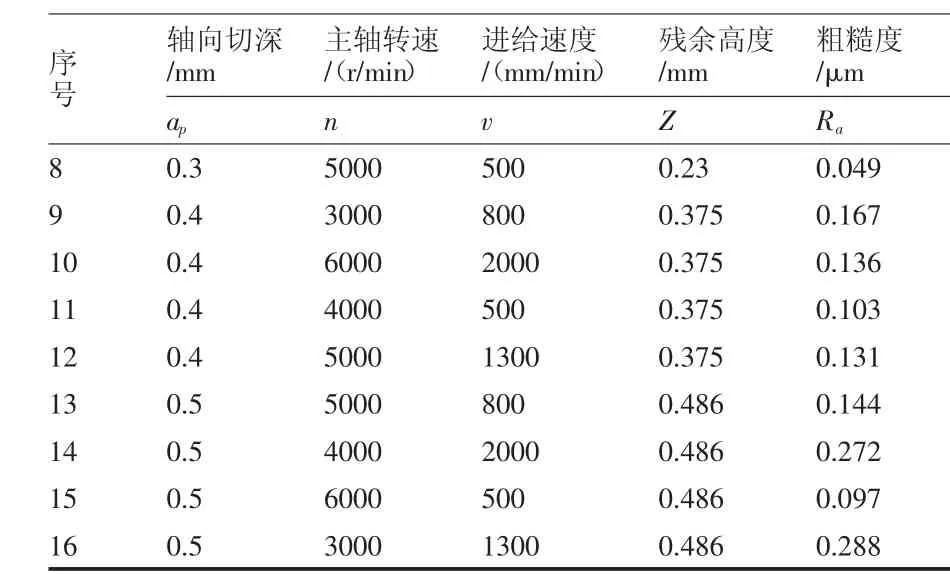

依据文献[5]的切削试验,可以获得表2所示的正交试验数据。

表2 表面粗糙度正交试验数据

(续下表)

(接上表)

粗糙度/μm ap n v Z Ra 8 0.3 5000 500 0.23 0.049 9 0.4 3000 800 0.375 0.167 10 0.4 6000 2000 0.375 0.136 11 0.4 4000 500 0.375 0.103 12 0.4 5000 1300 0.375 0.131 13 0.5 5000 800 0.486 0.144 14 0.5 4000 2000 0.486 0.272 15 0.5 6000 500 0.486 0.097 16 0.5 3000 1300 0.486 0.288序号轴向切深/mm主轴转速/(r/min)进给速度/(mm/min)残余高度/mm

2.4 粗糙度数学模型建立

由于垂直曲面母线进刀的残余高度大于平行曲面母线进刀的残余高度,所以以平行曲面母线进刀方式进行计算,为了体现加工残留高度对球头铣刀切削表面粗糙度的影响,建立指数形式的数学模型,如式(3)所示:

该模型包含了五个参数,其中,k为切削条件综合系数,ap为轴向切削深度,Z为加工残留高度,n为主轴转速,v 为刀具进给速度,c1、c2、c3、c4为指数系数。

为求得 c1、c2、c3、c4,对方程两边取对数,令y=lgRa、c0=lgk、x1=lgap、x2=lgZ、x3=lgn、x4=lgv.则指数方程转化为线性方程,如式(4)所示:

利用表2中的正交试验数据,对线性方程(5)进行多元线性回归,即可求得回归系数,即方程中的指数系数:c0=36.9、c1=0.511,c2=0.781、c3=-0.915、c4=0.473,因此球头铣刀铣削粗糙度的数学模型为式(6)。

3 影响因素分析

3.1 主轴转速

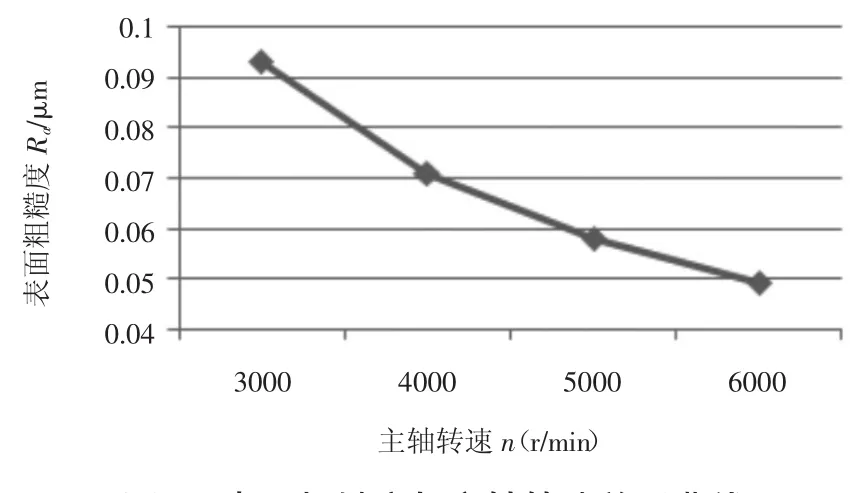

为求得表面粗糙度与主轴转速单因素变量关系,设定 ap=0.2 mm、v=2 000 mm/min、Z=0.159 mm,此时主轴转速与粗糙度的关系曲线如图5所示。

图5 表面粗糙度与主轴转速关系曲线

由图5可知:表面粗糙度随主轴转速的增加而降低,但当主轴转速升高到一定值之后,长时间的高速切削运动会使刀具磨损变得剧烈,表面粗糙度反而会增大。

3.2 进给速度

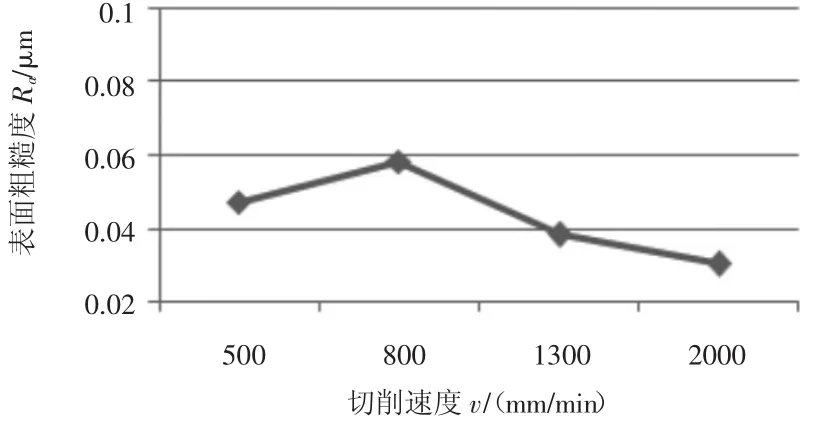

为求得表面粗糙度与进给速度的单因素变量关系,设定 n=5 000 r/min、ap=0.2 mm、Z=0.159 mm,此时表面粗糙度与进给速度的关系曲线如图6所示,由图可知:作为与进给速度交互作用对表面质量产生影响的一个参数,进给速度对表面粗糙度值的影响比较明显。

图6 表面粗糙度与进给速度关系曲线

3.3 轴向切深

为求得表面粗糙度与轴向切深的单因素变量关系,设定 n=5 000 r/min、v=2 000 mm/min、Z=0.159 mm,此时表面粗糙度与轴向切深的关系曲线如图7所示。

图7 表面粗糙度与轴向切深关系曲线

由图7可知:表面粗糙度值随着切削深度的增大而变大,是因为随着切削深度的增大,每齿切削量变大,会产生比较大的切削力,这种不断变化的切削力使加工过程中产生较大震动,从而导致已加工表面质量的下降。

3.4 残余高度

为求得表面粗糙度与切削深度单因素变量关系,设定 n=5 000 r/min、v=2 000 mm/min、ap=0.2 mm,此时表面粗糙度与残余高度的关系曲线如图8所示,由图可知:表面粗糙度值随着残余高度的增大而变大,残余高度对表面粗糙度的影响主要取决于所选刀具的直径,在同一刀具直径下,径向进给量越小,球头立铣刀的残留高度相应越小,已加工表面粗糙度值也就可能随之降低。

图8 表面粗糙度与残余高度关系曲线

4 试验验证

为验证45#钢球头刀铣削的表面粗糙度数学模型的正确性,选择试验验证条件如下:1)加工设备:DMU60monoBLOCK;2)加工刀具:硬质合金球头铣刀(直径 Φ10;刃数 2);3)加工材料:45# 钢,加工面为单一曲率曲面,曲率半径150 mm;4)进刀方式:平行母线方向;5)检测设备:Feica 3D白光干涉仪;6)试件:16件。试验过程:按上述表2的加工参数对试件进行切削,对每件试件的粗糙度值分别进行3次检测,将3次检测结果的平均值作为试件粗糙度的实测结果,将表2的加工参数代入粗糙度数学模型,得到每组试验件的粗糙度预测结果,对数学模型的预测误差进行计算,计算公式为:预测误差=,得到每组试验件预测误差,实测结果、预测结果及预测误差数据见表3.

表3 实测结果、预测结果及预测误差数据

由表3可知:数学模型预测误差为3.06%~10.28%,表明该模型具有较高的预测精度,可以对加工零件的表面粗糙度进行预测。

5 结语

通过建立切削试验及选定试验参数,建立了45#钢球头刀铣削的表面粗糙度数学模型,通过验证,数学模型的理论计算结果与实际计量结果相吻合,数学模型可以作为加工切削参数选择和优化的理论依据;表面粗糙度数学模型的提出,为在保证加工精度的前提下提高切削效率提供了有效的解决途径。