双作用叶片泵叶片安装倾角的分析

2018-02-18杨桃月

杨桃月,曹 阳

(1.贵州职业技术学院机电与能源工程学院,贵州 贵阳550023;2.贵州大学工程训练中心,贵州 贵阳550025)

叶片泵是一种非常重要的液压动力元件,其叶片按布置方式有径向安置和倾斜安置两种结构形式[1]。对双作用叶片泵而言,目前多采用叶片倾斜安置形式,其目的主要是防止排油区叶片运动自锁,便于叶片缩回[2,3],然而这种方式不仅使转子槽加工工艺复杂,而且会因排油区叶片顶部和底部的压力差造成叶片伸缩不灵敏,影响到定子、叶片、转子槽的磨损,进而影响叶片的使用寿命[4]。本文将根据双作用叶片泵的结构特点对其两种叶片的安置形式进行受力分析,并根据分析,提出双作用叶片泵叶片安置的最佳安装角。

1 叶片的安置倾角与受力分析

叶片的磨损主要为叶片与定子以及叶片与叶片槽间的磨损,因此在分析叶片受力时,二者作将为分析研究的重点。

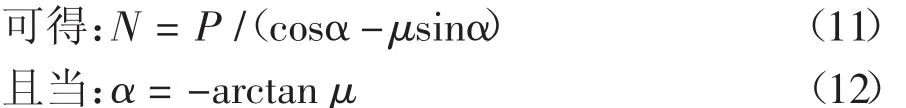

如图1和图3所示,叶片的安置倾角为θ,φ角是定子曲线接触点处的法线方向与半径OA的夹角,α是压力角,κ是离心力Fn与叶片径向的夹角,叶片与OA之间的夹角为θi,θi是叶片安置倾角θ和转角φ的函数。

但是因为叶片伸出的长度的变化值相对定子曲线半径很小,这里可以近视的认为θi=θ.

如图2所示,P是来自叶片根部压油腔的高压油对叶片的压力,f是定子对叶片顶部的摩擦力,N是定子对叶片的接触反力,Fn是叶片在转动过程中所受的离心力,N1、N2是叶片在转子槽内切向载荷,除上述作用力外,叶片还作用有惯性力,哥氏力和粘性摩擦力等[5]。经过实际计算说明,这些力与图2所示的力相比数值很小,所以不予考虑。由上述叶片受力的情况可列出以下方程。

图1 吸油区各力位置关系图

图2 吸油区受力分析图

吸油区时的受力分析图如图1,叶片在其径向和切向上的受力平衡方程:叶片径向:

叶片切向:

各力在A点的力矩:

式中:h为叶片沿半径方向的高度(cm);AC为叶片露在转子外部的高度(cm).

因为离心力Fn相对比较小,一般仅为压力P的0.01~0.03倍[1](1978年福州大学液压件厂生产的YB叶片泵中叶片离心力Fn为压力P的1/50),所以这里离心力Fn可以忽略不计,即

整理以上各式,得:

此时,接触反力N最小。

如图3所示关系可知:

同样在排油区也可以根据其受力情况列出平衡方程,

此时,接触反力N最小。

图3 排油区各力位置关系图

由式(9)、(12)可知,当压力角 α = ±arctanμ(“±”仅表示在吸油、排油区压力角的方向,吸油区取“+”,排油区取“-”)时,接触反力N取最小值,同时因为f=μN,所以定子对叶片顶部的摩擦力f也最小,即此时,叶片与转子槽之间的相互作用力和摩擦力也最小。也就是说,在这种情况下,摩擦最小,叶片的寿命得到保障(一般取μ =0.13,即α =7°)。

在式(6)和(10)中,可以看出,压力角 α 的大小与θi、定子曲线接触点处的法线方向与半径OA的夹角φ有关,要使压力角α在叶片泵工作过程中始终保持最佳的arctanμ值,即要求φ=±(arctan μ-θi)(吸油区取“+”,排油区取“-”)。

2 φ角的变化过程分析

双作用叶片泵的定子曲线(定子内表面曲线)由两段半径为R的大圆弧、两段半径为r的小圆弧及四段过渡曲线组成(如图4所示)。定子曲线的形状对保证泵流量的均匀性、减少摩擦、防止冲击、降低噪音、延长寿命等关系极大。目前,在我国生产的双作用叶片泵大多采用等加速—等减速曲线[2],这样的曲线不会产生硬冲击,使液压泵的工作平稳性较好、噪音较小。

图4 定子曲线结构

2.1 φ角数学模型

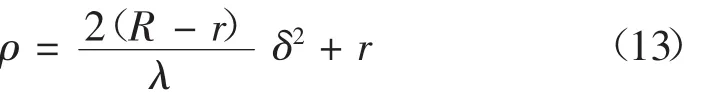

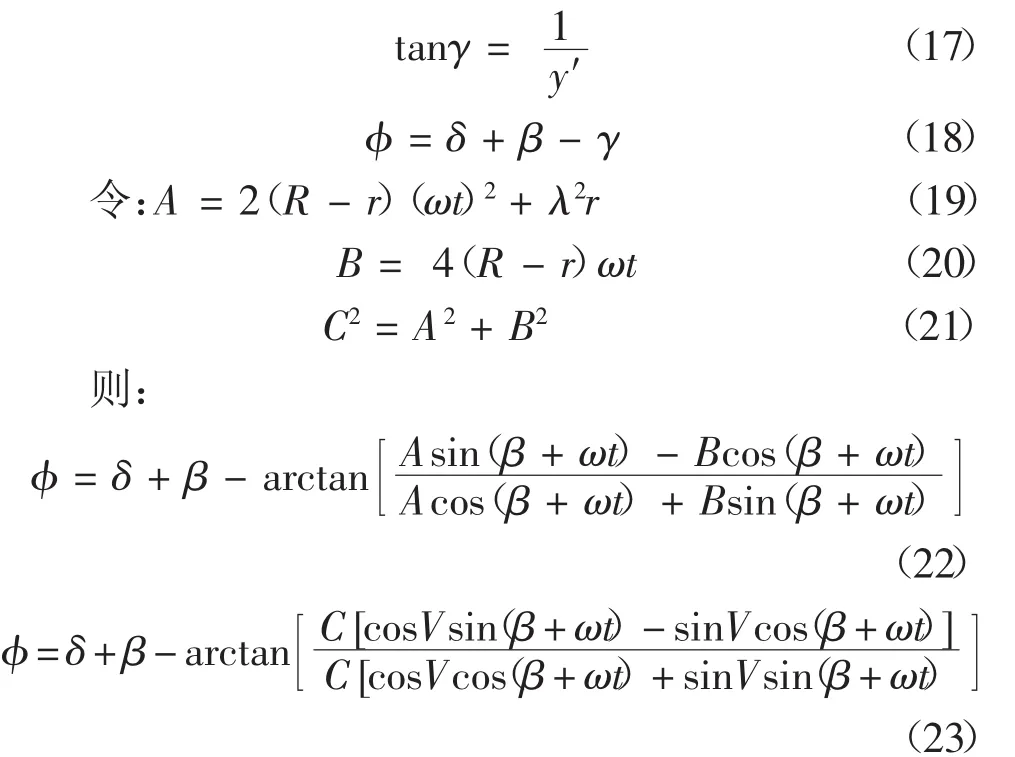

现以一个吸油过程为例,如图4中所示,曲线BCADE是叶片泵在一个吸油过程中定子的曲线,λ是过渡曲线的包角,β是小圆弧半包角,δ是泵工作过程中t时刻叶片转过的角度,即δ=ωt,γ是t时刻定子对叶片接触反力N与横坐标的夹角。在等加速曲线中曲线的方程是:(1)当0≤ δ≤ λ/2时,有

写成参数方程的形式为:

又由图3中几何关系可知:

则

同理,有:

同理:

2.2 φ角变化过程的分析

由以上推导可以得到:

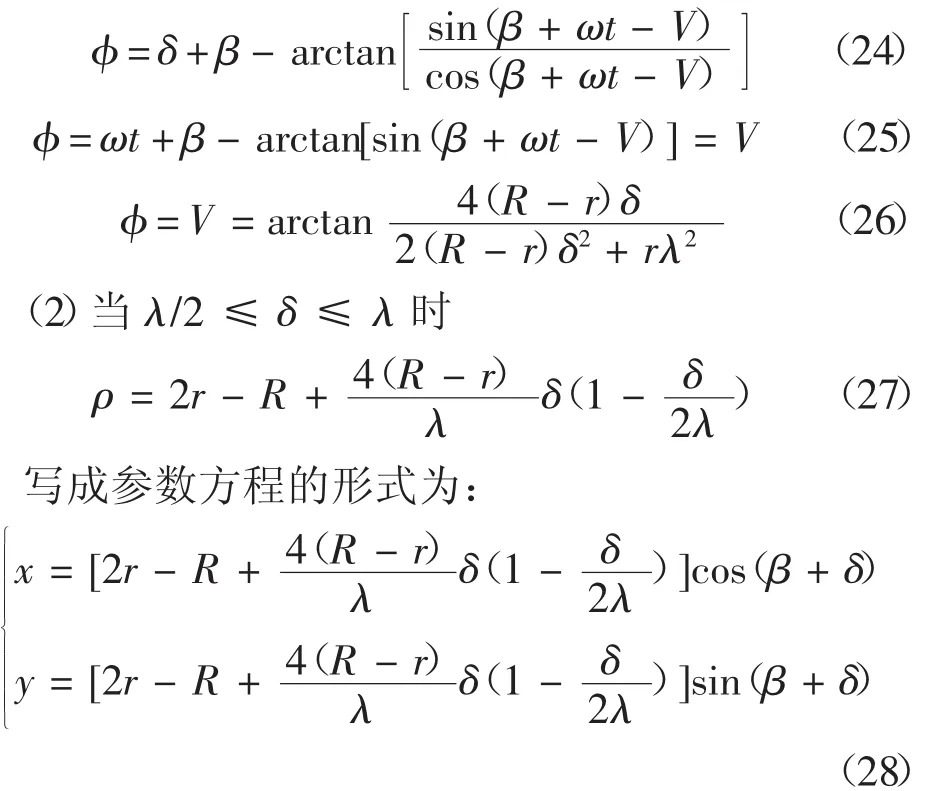

由上面的公式,可以看出φ角与δ角有关。其他参数可根据叶片泵一般设计经验有:大半径圆弧的范围角 β1= (6°~8°)+2π/z,小半径圆弧的范围角β2≥2π/z,所以过度曲线范围角 λ = 1/2(π - β1- β2),叶片数Z一般取12,为了使叶片不出现“脱空”和“卡死”现象,设计中要求大小圆弧半径比值R/r=1.06~1.15,根据以上经验公式,可取λ=π/4.在MATLAB中分别R/r=1.06~1.15在内取R/r的不同值,画出φ角随δ角变化的情况如图5所示。

图5 不同R/r值时φ角变化图

在图5中,可以看出,在吸油过程中φ角随着转子的转动,在前半过渡曲线上是逐渐递增的,在后半过渡圆弧上是逐渐递减的,并且初始值和最终值都为零。

同理,也可以推导出在排油过程中,φ角(在图形中体现为负值,且与吸油过程中φ角变化图形关于横轴对称)的绝对值在前半过渡圆弧上是逐渐递增的,在后半过渡圆弧上是逐渐递减的,并且初始值和最终值都为零。

3 结束语

(1)由叶片的受力分析可知,定子曲线与叶片作用的压力角α等于摩擦角arctan μ时,定子对叶片的反作用力最小;

(2)影响压力角大小的因素包括定子曲线的形状(反映为φ角的大小)和叶片与OA之间的夹角为,可以近视的认为压力角的大小与φ和θ有关,即φi±θ=α;

(3)对φ角的分析可知,转子旋转时,φ角在单个的吸油或排油过程中是先增大后减小的变化过程。这样要使压力角α在定子各接触点均保持为最优值,就要求叶片倾角θ能在不同转角时取不同的值,且与φ角保持同步变化或同步反值变化,而这在结构上显然是不可能实现的。因此,叶片在转子上的安装倾角只能取一个固定的平均值,使得运转时在定子曲线上有较多的点压力角接近于最优值;

(4)由于吸油和排油区角度位置关系θ=±(αφ)可知,要使压力角保持最优值,相应的叶片倾角通常需在正负几度(沿转子旋转方向朝前倾斜为正)的范围内变化,故可取其平均值为零,即叶片在转子上采用径向安装;

(5)双作用叶片泵采用径向安装叶片有利于减小定子、叶片和转子槽的磨损,防止排油区叶片运动自锁,并且转子槽的加工工艺简单,泵的生产成本低。