货车后下部防护装置结构设计及有限元分析

2018-02-18田庆敏

田庆敏

(江苏航空职业技术学院,江苏 镇江212134)

0 引言

随着现代人们经济生活水平的提高,家庭小汽车的持有量越来越多,但是每年发生的交通事故中,民用微型载客汽车每年发生的交通事故也日益增多,造成大量的人员伤亡。其中小型汽车追尾货车是其中常见的方式,而这种事故的死亡率也高于一般的车辆追尾事故[1-2]。通常货车后下部装有防护装置,该装置具有阻挡小型车辆钻入货车底部和吸收撞击能量的作用,可以提高车辆之间的碰撞性。目前常见的阻挡梁截面形状为槽钢,本论文提出另外一种截面形状,并通过强度分析计算,对比两种截面的防撞梁的结构强度,提出了新的后下部防护结构,新的后防护结构的强度有了一定程度的提高和改善,可以更加有效地阻止恶性交通事故,减轻对追尾车辆内人员的伤害。

1 国标对后防护的加载要求

1.1 加载点的位置

GB11567.2-2001中对后防护装置的试验加载点具体要求如下:后防护装置的防撞梁同一平面上设置5个加载点。这5个加载点位于同一水平面,且位于后下部防护装置防撞梁的中心平面。加载点具体距离要求如图1所示。

1.2 加载方式

GB11567.2-2001对于后防护装置的加载有两种方式可以选用,分别是两点加载方式和三点加载方式。图1为加载点位置示意图,采用两点加载方式时,加载点沿车辆轴向中心平面对称分布(见图点2和点4),以100 kN静态力持续加载,点2和点4之间的距离在700~1000之间;采用三点加载方式时,加载载荷以静态力方式持续作用在图1中的点1,加载载荷大小为25 kN(点1)或右侧作用点(点5)上,然后持续作用在车辆纵向中心平面上的加载点[3](点3)。

图1 加载点的位置示意图

2 建立后防护装置有限元模型

本论文所研究的后防护装置的有限元分析的方法和流程是:首先在SolidWorks三维软件中分别将两种防护装置的结构模型建立出来,然后通过模型转换将其导入前处理软件HyperMesh中进行网格的划分、载荷和约束的设置,最后将处理好的有限元模型导入到Ansys中进行强度计算[4-5],通过计算结果进行分析对比,从而提出并改进后防护装置的优化结构。

2.1 几何模型

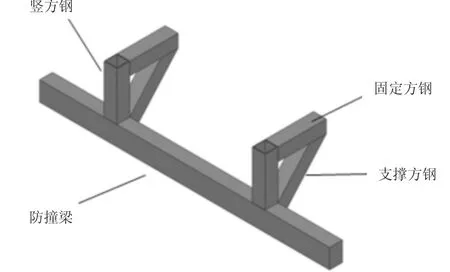

2.1.1 槽钢阻挡梁后防护结构的几何模型

如图2为槽钢阻挡梁的后防护装置的装配模型,它是由左右固定方钢、左右竖方钢、左右支撑方钢和槽型防撞梁几部分焊接而成。方钢尺寸为80 mm×80 mm×4 mm,槽型防撞梁尺寸为120 mm×80 mm×4 mm,横截面面积为1 088 mm2,材料为Q235.

图2 后防护装置模型(槽钢阻挡梁)

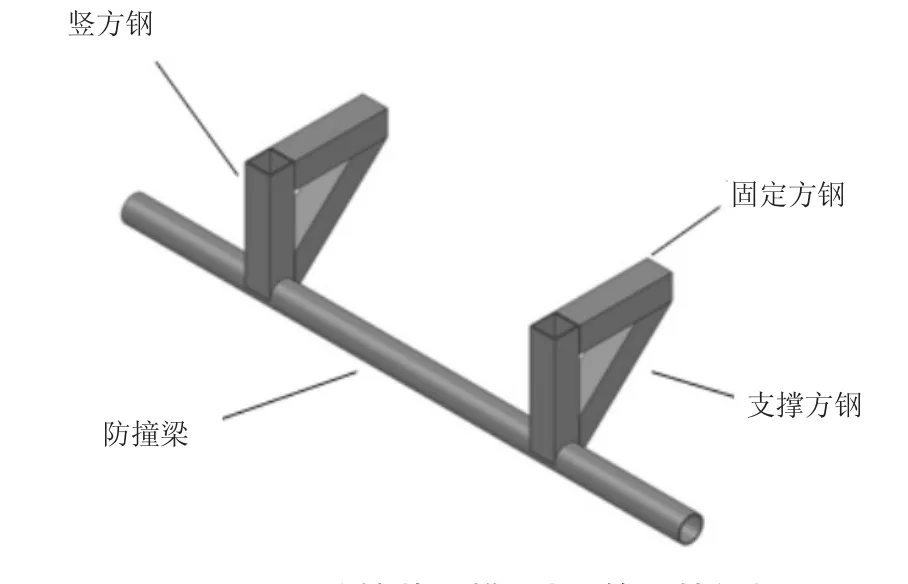

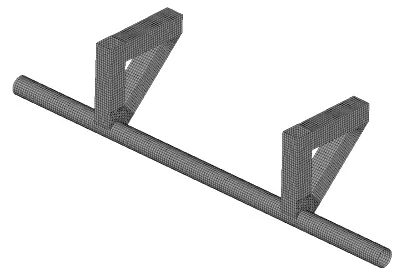

2.1.2 圆管阻挡梁后防护结构几何模型

如图3为圆管截面阻挡梁的后防护装置的装配模型,它是由左右固定方钢、左右竖方钢、左右支撑方钢和圆管防撞梁几部分焊接而成。方钢尺寸为80 mm×80 mm×4 mm,圆管截面尺寸为Φ80 mm×4 mm,截面积为955 mm2,材料为Q235.

图3 后防护装置模型(圆管阻挡梁)

2.2 模型网格划分

通过格式转换将防护装置的三维实体模型导入到前处理软件中,因为后防护装置采用薄壁型材,厚度尺寸相比较其它方向的尺寸小很多,因此决定采用壳单元进行分析,从而能够减少计算量。对模型的每个部分进行抽取中心面,然后在中心面上进行2D网格的划分。

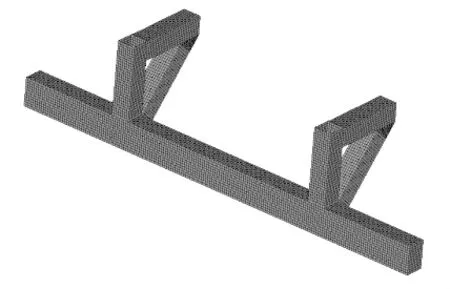

2.2.1 槽钢阻挡梁的后防护有限元模型

如图4,模型全部采用壳单元,形成有限元模型的单元数为11 740,节点数为11 592.

图4 槽钢阻挡梁的后防护有限元模型

2.2.2 圆管截面阻挡梁的后防护有限元模型

如5,模型全部采用壳单元,形成有限元模型的单元数为11 229,节点数为10 872.

图5 圆管截面阻挡梁的后防护有限元模型

将上述两种模型按要求施加约束及载荷,对于两点加载方式,在阻挡梁上的P2和P4两点分别施加大小为100 kN的静态作用力;对于三点加载方式,在阻挡梁上的P1、P5、P3三点先后施加大小为25 kN的静态作用力。从图1加载点的位置示意图可以看出,点1和点5相对于点3是对称的,所以我们采用三点加载方式进行计算时,只针对点1和点3加载时的受力情况进行分析计算。

3 强度分析及对比

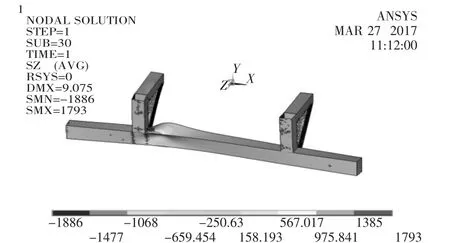

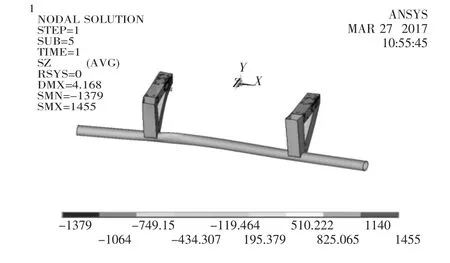

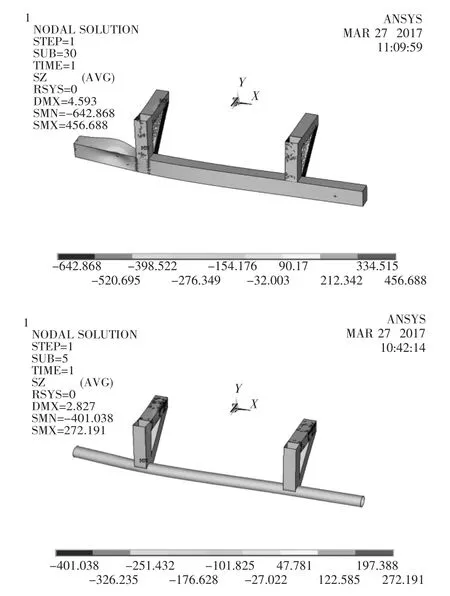

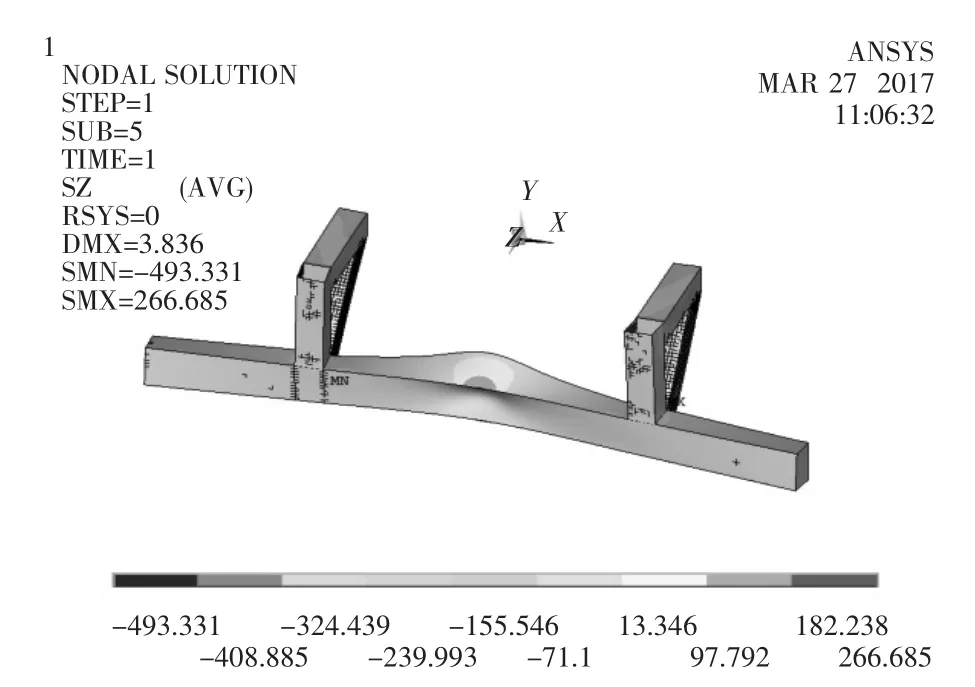

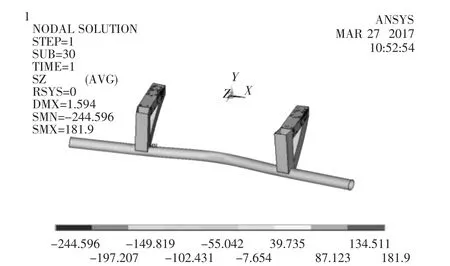

本文使用ANSYS软件进行求解计算。将HyperMesh中完成网格的划分、载荷和约束的设置后的有限元模型导入到求解器中进行求解计算,得到了图6、7、8中的两点加载方式及三点加载方式中的应力云图对比。

(续下图)

(接上图)

图6100 kN作用力下两种结构P2点应力云图对比

图725 kN作用力下两种结构P1点应力云图对比

(续下图)

(接上图)

图825 kN作用力下两种结构P3点应力云图对比

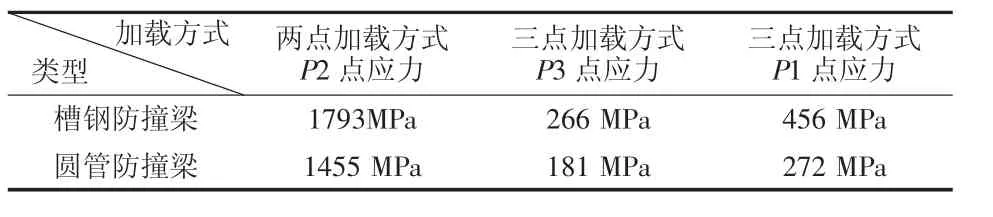

将两种结构的不同加载方式下得到的应力云图进行比较,可以看出,圆管结构的应力值相比较U型槽钢有一定幅度的降低。因此圆管防撞梁的后防护装置缓冲能力较强。见表1.

表1 不同加载方式下两种后防护装置结构应力对比

4 结束语

本文通过国家标准规定的三种加载方式对设计的后防护装置进行了强度计算。通过分析软件得出的结果来看,本文设计的圆管截面的防护梁的后防护装置的防撞性能更高,提高了汽车的安全性能,对开展后下部防护装置的设计工作具有积极推动意义。