反应堆压力容器主螺栓拉伸装置设计分析

2018-02-18林天龙文小军

林天龙 ,孙 宇 ,文小军 ,隆 涛

(1.海军装备部潜艇装备局,北京 100053;2.中国核动力研究设计院,四川 成都 610005)

0 引言

随着《核安全法》的出台,国家对核安全的关注提高到了空前高度。反应堆压力容器是核岛一回路冷却剂系统重要的压力边界[1,2],密封性要求极高,其主要通过预紧主螺栓压缩压力容器与顶盖之间的金属密封件实现密封。

反应堆压力容器主螺栓拉伸装置(简称主螺栓拉伸装置)是主螺栓预紧的重要、关键设备[3-6],大多采用液压拉伸技术实现主螺栓的拉伸预紧,是确保反应堆密封性的关键。目前,主螺栓拉伸装置主要采用进口产品,为了实现主螺栓装置的国产化,我国大量学者对其进行了研究设计,并应用ANSYS对其进行应力分析,如褚福国[3]、刘俊杰[4]、庞厚华[5]、马丽娜[6],李文霏[7],陈立胜[8]等人。但是,国内研发的主螺栓拉伸装置存在拉伸器体积大、拉力小、效率低的问题[5,7],而且很难提供成套的一体化设备,控制精度较低。基于此,研发了主螺栓十字拉伸一体化设备,实现4台主螺栓同时拉伸预紧,提高工作效率和控制精度。

本装置的设计与应用将有助于该产品国产化,为了实现主螺栓整体拉伸奠定基础,对我国核电事业的发展有着重要的意义。

1 主螺栓拉伸装置总体设计

1.1 螺栓拉伸预紧原理

通常,大直径螺栓常见的预紧方式有三种:力矩方式、加热方式和拉伸方式。拉伸方式可以精确控制预紧力(控制精度可达±2.5%)而被核电站广泛采用,主要用于反应堆压力容器主螺栓拉伸预紧。

常见的螺栓拉伸器如图1所示,工作原理为:将螺栓拉伸器安装在目标螺栓上,利用棘轮扳手旋入拉伸芯杆使其与螺栓上段连接,液压泵通过油嘴向液压缸试压使活塞向上运动,从而带动拉伸芯杆向上移动将螺栓拉伸(产生弹性变形),螺母与法兰之间产生一定间隙,通过棘轮扳手旋转螺母旋紧齿轮副,使螺母与法兰贴合,泄压后螺栓随即上紧。

图1 常见螺栓拉伸器结构示意图

1.2 设计要求

基于某反应堆压力容器主螺栓各项技术参数,结合使用环境,对主螺栓拉伸装置提出了如下设计要求:

(1)整体结构合理,便于安装;

(2)能实现4组主螺栓同步拉伸;

(3)能实现4台拉伸机同时升降、旋转,满足工位变换需求;

(4)拉伸机具备自动旋芯功能,即拉伸芯杆与主螺栓M85段自动连接;

(5)拉伸机能实现自动和手动松紧主螺母功能,且手动旋转角度可控制;

(6)液压系统油压可调,系统油路连接简便、快捷。

1.3 总体结构

根据设计要求,经过方案论证、设计,形成了如图2所示的总体结构,螺栓拉伸装置主要由4台螺栓拉伸机、1套旋转支架和相应的控制系统组成。

图2 主螺栓拉伸装置总体结构图

控制系统主要由螺栓拉伸机液压泵控制系统和旋转支架控制系统组成,实现拉伸压力精确控制,工位自动变换。

2 主螺栓拉伸装置结构设计

2.1 螺栓拉伸机

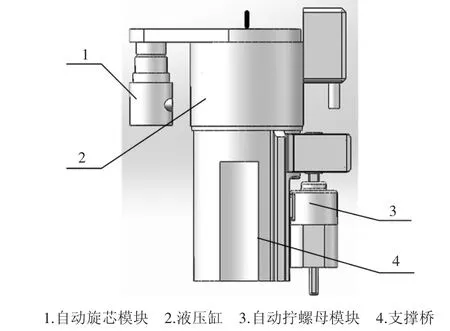

螺栓拉伸机是系统核心部件,主要由自动旋芯模块、液压缸、自动拧螺母模块及支撑桥组成,如图3所示。

图3 螺栓拉伸机结构示意图

工作油压最大150 MPa,最大拉伸力380 N.与常见螺栓拉伸器工作原理一致,只是该设备更先进,自动化程度更高,具备以下功能:

(1)自动旋芯:设备安装后,自动旋芯模块实现拉伸芯杆与主螺栓自动连接。

(2)自动拧螺母:主螺栓拉伸后,自动拧螺母模块实现主螺母自动拧紧。

(3)自适应结构:液压缸与支撑桥采用组合式结构,球面接触,可以适应主螺栓中心线与竖直线0.5°倾斜,保证拉伸芯杆与主螺栓顺利连接。

(4)拉伸芯杆寿命监测:液压缸上设置油压监测计数器,当油压不小于70 MPa时,计数器跳动一次,以此作为拉伸芯杆拉伸次数,当拉伸次数超过2 000次时更换拉伸芯杆。

(5)活塞自动回位:液压缸活塞上端设计蝶形弹簧,缩短泄压后活塞回位时间,提高工作效率。

2.2 旋转支架

旋转支架主要由支承平台、回转系统、顶升系统和吊装平台组成,如图4所示。安装在反应堆顶盖上,实现四台螺栓拉伸机整体同步升降和旋转,便于拉伸工位变换,实现所有主螺栓拉伸。

图4 十字旋转支架结构示意图

吊装平台提供4个吊点,用于吊装4台螺栓拉伸机,由方钢焊接而成,中间设置4个导套。

升降系统主要由4根导向轴组件、导向套与电动顶升缸组成。电动顶升缸利用丝杠螺母传动机构将电机的轴向转动转化为平台的直线运动,实现吊装平台的顶升,采用模块化设计。

回转系统主要由回转驱动电机、蜗轮蜗杆传动系统和回转支承组成,用于升降系统旋转。

支承平台主要用于旋转支架安装、固定,控制柜安装及人员操作平台。

2.3 控制系统

控制系统主要分为液压控制系统、旋转支架控制系统和气动控制系统。

(1)液压控制系统

液压控制系统主要用于控制液压泵向串联的4台螺栓拉伸机输入指定压力的液压油,系统原理图如图5所示,由自动压力控制器和遥控手柄组成。

图5 液压控制系统图

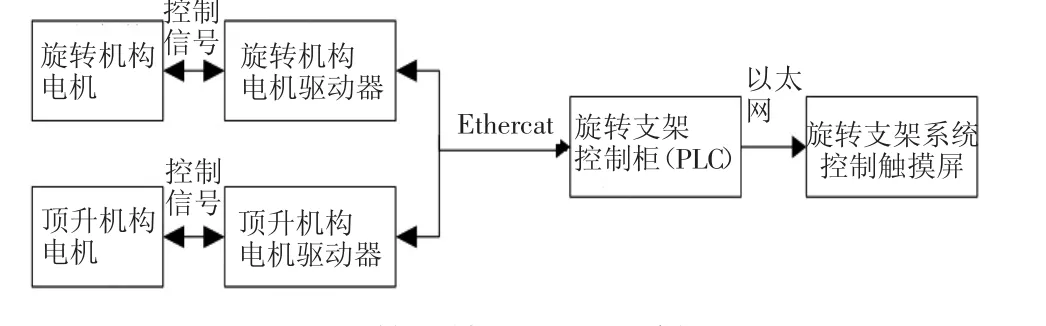

(2)旋转支架控制系统

旋转支架控制系统采用倍福PLC作为主控单元,通过PLC的Ethercat总线模块控制旋转机构和顶升机构伺服运动。PLC以太网模块与控制触摸屏之间通过以太网通信,所有的伺服控制指令通过触摸屏的按键发出,触摸屏还可显示已完成拉伸的工位的信息、当前工位的工作状态、伺服驱动的状态信息,其控制系统框图如图6所示

图6 旋转支撑架控制系统框图

该系统通过触摸屏上的按钮可以设定顶升机构的速度,通过触摸屏按钮控制顶升机构的连续运动,也可以设定机构的顶升高度,控制顶升机构直接到达该位置。当顶升机构到达限位位置时,显示限位信息。通过触摸屏按钮还可以控制旋转机构连续转动,也可以设定旋转机构角度值,实现4台螺栓拉伸机工位变换。

该系统可以通过不同的颜色表示各组螺栓的拉伸情况,避免了重复拉伸和遗漏的情况发生。

(3)气动控制系统

气动控制系统主要用于控制螺栓拉伸机自动旋芯模块和自动拧螺母模块的2台气动马达正转、反转及停止,由气源、储气罐、换向阀及气路组成。

3 关键部件分析计算

本装置主要承力部件为液压缸、拉伸芯杆和支撑桥。液压缸国内外研究较多,已较成熟;拉伸芯杆与支撑桥受力相同,前者为规则的圆柱体,后者结构复杂,本次选择支撑桥进行分析校核计算。

支撑桥在工作中需承受最大380 N的压载,承受载荷较大,本方案采用有限元静力学方法对其主体结构进行仿真分析。

(1)载荷分析

支撑桥顶面承受来自于液压缸的反作用压力380 N,底面与反应堆顶盖法兰顶面贴合,同时受重力作用。

(2)模型建立

建立液压缸的简化模型作为压力传递体,以模拟真实载荷情况。同时,为了进一步分析支撑桥底部承载法兰的接触应力,建立支撑桥底部承载法兰的接触部分模型,并建立接触关系。

(3)网格划分、约束与加载

采用四面体单元进行网格划分,共有单元70 120个。

对支撑桥底面进行固定约束,对支撑桥顶面与拉伸缸简化模型底面建立粗摩擦接触关系,液压缸简化模型顶面施加3 800 kN均布压力。加载后的模型如图7所示。

图7 模型网格划分及约束加载

(4)计算及结果

分析计算得到的应力分布见图8所示,其表明支撑桥最大应力为634.76 MPa.

(接上图)

图8 计算结果

支撑桥材料为20SiMn2MoVe的合金结构钢,其许用应力限值约为761.71 MPa,力学性能满足使用要求。

底部承载面最大接触应力约350 MPa,未超过反应堆顶盖材料许用应力,不会对顶盖造成损伤。

4 结束语

本文基于某反应堆压力容器主螺栓各项技术参数和使用环境,对主螺栓拉伸装置进行了结构设计,关键部件进行了分析计算。加工制造后进行了调试优化,现已成功应用于某工程。实践证明,装置安全可靠,满足现场使用各项要求,很大程度提高了工作效率。