热电厂锅炉水冷壁泄漏原因分析

2018-01-17王立坤

王立坤

(中国石油独山子石化分公司压力容器检验所,新疆克拉玛依 833699)

1 问题

已连续运行15年的某热电厂2号锅炉水冷壁管发生开裂,造成停非计划停炉。水冷壁管规格Φ60 mm×5 mm,材料20G。泄漏处标高12 m,为炉子西侧,距北面火嘴第十五根,见图1。加热炉工作压力10 MPa,正常工作温度360℃。发生泄漏至炉熄灭时长 3~4 min。

图1 爆口位置

2 检验情况

2.1 宏观检验

爆口呈鱼眼状(图2),爆口区域轴向长度100 mm,宽 35 mm,爆口附近有明显的塑性变形,边缘明显减薄。爆口附近管段明显胀粗,测量距爆口边缘150 mm处水冷壁管大外径为 65.38 mm,壁厚5 mm。测量泄漏水冷壁管同一高度范围的其他水冷壁管,未发现减薄情况。

图2 爆口形貌

2.2 开炉状态温度测量

开炉时,使用红外测温仪测量2号锅炉火焰中心温度600℃,火焰附近迎火面水冷壁管温度500℃。

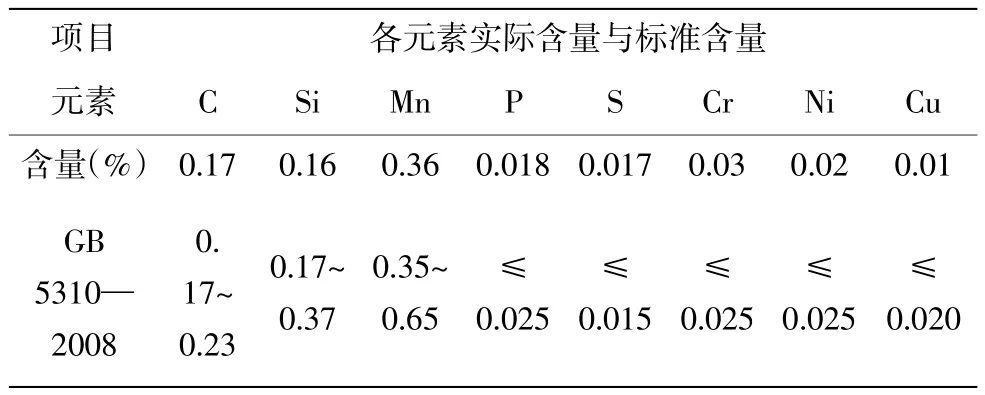

2.3 成分分析

在水冷壁管上切取管段压扁后打磨制成光谱分析样品,按照GB/T 4336—2016碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法),使用德国 SPECTRO Lab.型固定式直读光谱仪对样品进行光谱分析,分析结果见表1。由表1测量值可知该水冷壁管的元素含量基本符合GB 5310—2008《高压锅炉用无缝钢管》中20G的要求。

表1 水冷壁管成分含量

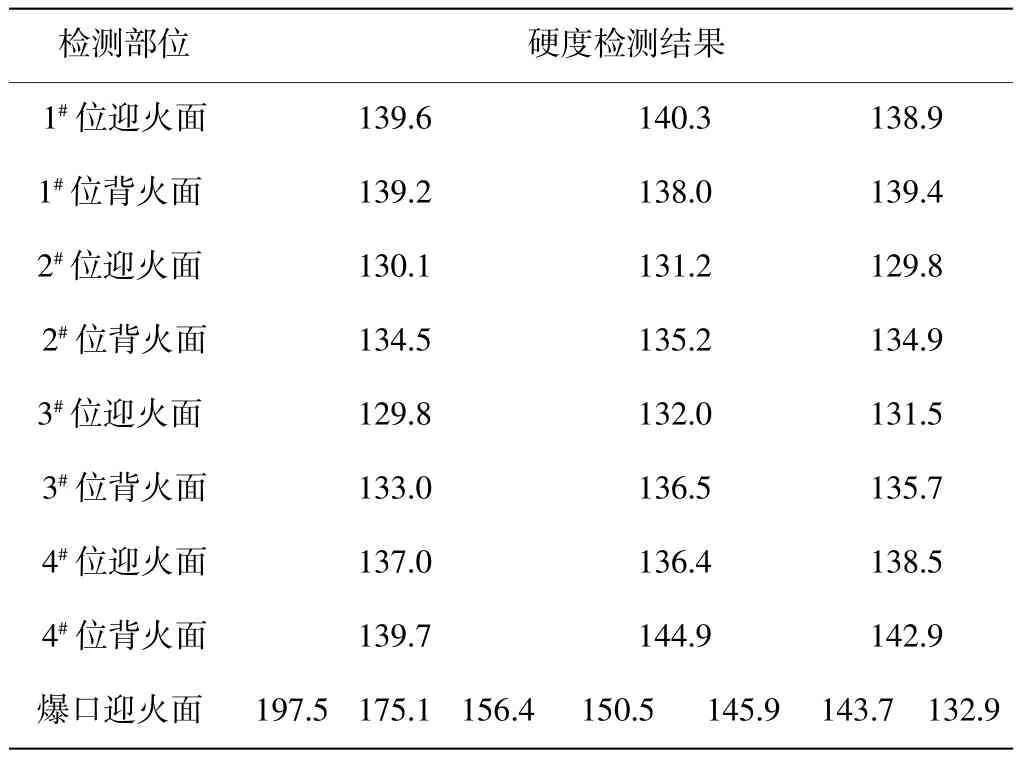

2.4 硬度检验

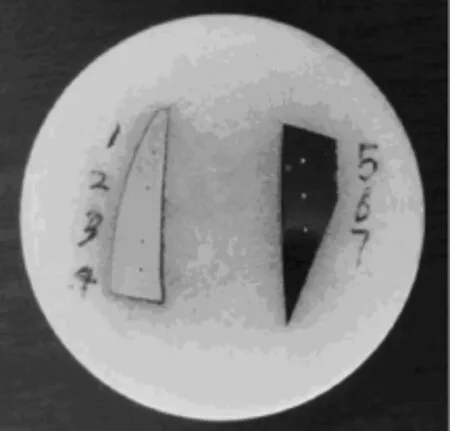

使用430SVD数显维氏硬度计按照GB/T 4340.1—2009金属材料 维氏硬度试验方法对水冷壁管进行硬度检测。检验位置选择在图3中标记的4个部位及爆口处水冷壁管横截面。在选取的部位分别检验迎火面和背火面,检验结果见表2。爆口附近检测部位见图4。

图3 取样检测部位

2.5 拉伸试验

使用新三思60 tSHT4605微机控制电液伺服万能试验机,按照GB/T 228.1—2010金属材料拉伸试验室温试验方法对开裂炉管进行拉伸试验。取样位置在图5所示 1#~2#位、3#~4#位、爆口与3#位,分别取迎火面和背火面拉伸试样,标记为拉伸-1、拉伸-2和拉伸-3。拉伸试验结果见表3。

图4 爆口附近硬度检测部位

表 2 硬度检测结果/HV10

表3 拉伸试验结果

由表3试验结果可知,水冷壁管迎火面抗拉强度均高于背火面,越靠近爆口管子的抗拉强度越低,塑性也越低。其力学性能指标符合GB/T 5310—2008中对20G的要求。

2.6 金相检验

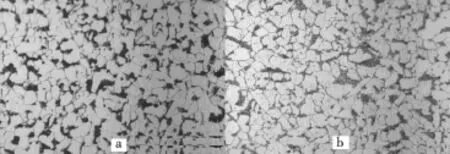

使用蔡司Axio ImagerA 2m型研究级正立智能数字万能材料显微镜及图像分析系统,按照GB/T 13298—2015金属显微组织检验方法在图5所示4个位置分别取迎火面和背火面金相试样,进行检验。经检验水冷壁管基体金相组织为铁素体+珠光体[1],各部位的珠光体球化程度不同。

图5 拉伸试样取样位置及编号

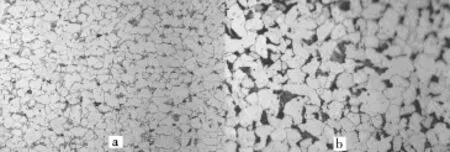

(1)参照图6(a迎火面、b背火面),1#位置迎火面珠光体区域中的碳化物开始分散,珠光体形态明显,局部区域珠光体中的碳化物已分散,并逐渐向晶界扩散,按DL/T 674—1999 20号钢珠光体球化评级标准珠,珠光体球化度等级为2.5级,见图6a。背火面珠光体区域中的碳化物开始分散,珠光体形态明显,珠光体球化度等级为2级,见图6b。

图6 1#位置金相组织(500×)

(2)参照图7(a迎火面,b背火面),2#位置迎火面珠光体区域中的碳化物开始分散,珠光体形态明显,局部区域珠光体中的碳化物已分散,并逐渐向晶界扩散,珠光体球化度等级为2.5级,见图7a。2#位置背火面珠光体区域中的碳化物开始分散,珠光体形态明显,球化度等级为2级,见图7b。

图7 2#位置金相组织(500×)

(3)参照图8(a迎火面,b背火面),3#位置迎火面珠光体区域中的碳化物已明显分散,并向晶界聚集,珠光体形态尚保留,局部区域珠光体形态消失,晶界及铁素体基体上的球状碳化物已逐渐长大,珠光体球化度等级为4.5级,见图8a。3#位置背面珠光体形态明显,局部区域珠光体中的碳化物已分散,并逐渐向晶界扩散,珠光体球化度等级为2.5级,见图8b。

图8 3#位置金相组织(500×)

(4)参照图9(a迎火面,b背火面),4#位置取迎火面珠光体区域中的碳化物已明显分散,并向晶界聚集,珠光体形态尚保留,局部区域珠光体形态消失,晶界及铁素体基体上的球状碳化物已逐渐长大,珠光体球化度等级为4.5级,见图9a。4#位置背面珠光体区域中的碳化物开始分散,珠光体形态明显,局部区域珠光体中的碳化物已分散,并逐渐向晶界扩散,珠光体球化度等级为2.5级,见图9b。

图9 4#位置金相组织(500×)

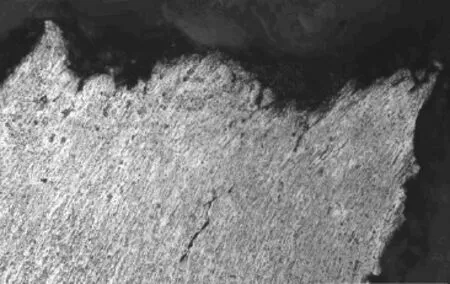

(5)在爆口处取迎火面试样,其金相组织为铁素体+类珠光体,组织在开裂过程中被严重拉长,晶粒长短轴比约为11∶1。组织未发生相变,证明开裂前温度未超过材料Ac1线,原珠光体形貌基本消失,原珠光体区域内仅可见颗粒状碳化物,珠光体球化严重,见图10。在材料内部可见一处沿铁素体晶界被拉长的夹杂物,沿着夹杂物尖端产生裂纹,见图11,12。

2.7 金相检验结果分析

材料失效前发生了大量的塑性变形,属于塑性开裂。管子化学成分和力学性能符合GB 5310—2008中20G要求。通过对开炉期间温度测量,火嘴附近水冷壁管迎火面表面温度未超过材料的Ac1线,但炉膛内火焰附近水冷壁管工况较其他部位更恶劣,这与开裂部分金相组织劣化、力学性能下降情况相符合。开裂发生在硬度值最低和抗拉屈服强度最低部位,这与金相检验此部位珠光体球化最严重情况互相印证。金相检验结果显示3#,4#位置及爆口区域迎火面珠光体严重球化,按DL/T 674—1999 20号钢珠光体球化评级标准珠评为4.5级,这与拉伸试验和硬度试验结果互相符合。爆口处组织明显被拉伸,发生过严重的塑性变形导致加工硬化,使该处硬度最高处接近200 HV10。

图10 爆口尖端组织(1000×)

图11 爆口尖端附近夹杂物(200×)

图12 夹杂物尖端裂纹扩展情况(1000×)

3 检验综合分析

综合各检验结果,爆口两侧硬度值和拉伸强度指标都出现了明显变化,说明开裂位置出现在力学性能交界位置。1#,2#位置金相组织球化度较轻,而3#,4#位置球化度严重,在同一工况相距仅1 m的位置有如此差距,与该炉火嘴位置布置有关。开炉时,监测火嘴附近水冷壁迎火面表面温度500℃左右,在运行的20 a里长期受火焰近距离加热,珠光体严重球化,力学性能严重下降爆口附近迎火面抗拉强度下降到430 MPa,屈服强度下降到291 MPa,与组织正常部分相比下降超过了100 MPa。特别是这种劣化后的组织高温力学性能也会降低。而12 m标高范围内其他部位迎火面水冷壁管表面温度基本在400℃左右,工况好于火嘴附近。这也是造成水冷壁管在火嘴区域迎火面组织球化严重的原因。同时,这种工况也是造成硬度和拉伸强度指标发生变化的原因。特别是在爆口区域发现材料内部有原始的缺陷存在,使该区域力学性能进一步下降。开炉时,由于进煤和送风配合不当,造成火焰切圆偏烧,火焰直接扑向水冷壁管,管壁温度短时间快速升高,高温力学性能不足,在内部介质压力作用下最终导致了开裂的发生。

4 结论及建议

火嘴附近水冷壁管长期受火焰灼烧使材料组织发生严重球化,力学性能下降,材料内部存在原始缺陷进一步降低了材料的力学性能,开炉时炉内火焰偏烧导致了水冷壁管开裂。建议:①在停炉期间对火嘴附近水冷壁管进行检验,对组织劣化管段进行更换;②规范开炉操作工艺,保证火焰在炉膛中心,防止火焰偏烧。

[1]贺徙,马骁,金解平,等.锅炉冷灰斗水冷壁弯管裂纹缺陷的分析处理[J].电力科学与技术学报,2009,24(3):82-85.

[2]GB/T 228.1—2010,室温试验方法[S].

[3]GB/T 13298—2015,金属显微组织检验方法[S].

[4]GB/T 4340.1-2009,试验方法[S].