塔式起重机倒塌事故分析

2018-01-17袁煖

袁 煖

(山西省机电设计研究院,山西太原 030009)

0 概述

塔式起重机在建筑施工中应用越来越广泛,但是在使用过程中出现的安全事故也越来越多,尤其以塔式起重机坍塌事故造成的损失、伤害最为严重。塔式起重机倒塌原因一般有:①拆装方面的问题。②使用方面的问题。③塔机本身质量问题。解决了这些问题,使用塔吊的安全系数也将大大上升。在拆装方面,拆装队伍无资质,无证承揽拆装任务、拆装单位不编制拆装方案,不进行安全技术交底,凭经验违章蛮干;拆装单位人员、设备、技术等方面均不具备条件的要求,图省事,凭想象进行相关工作,等等,都是导致事故的重要原因。

在使用方面,操作和指挥人员无证上岗。塔机操作和指挥人员未按规定经过专业培训取得资格证书上岗作业,不具备相应专业技能和知识。操作和指挥人员违章操作,违章指挥。如超载起吊、斜吊,在施工现场用塔机吊住砼泵输送管打砼且随意回转等等。另外,设备日常检查、保养不够,致使塔机存在机械方面的安全隐患也是造成事故的原因。

而在塔机本身质量上,钢结构焊接达不到要求。焊缝的高度不够,存在气孔、夹渣甚至虚焊等缺陷,特别是塔帽、大臂、平衡臂等部件上的重要连接部位存在焊接质量问题。零部件结构几何尺寸与要求不符。下料未按要求,钢材截面尺寸达不到国家标准规定,都可能导致惨重的事故。下面就以一台塔式起重机在施工过程中突然倒塌的事故为例进行分析。

1 事故现场

1.1 现场概况

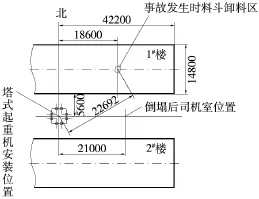

塔式起重机塔身倒塌,起重臂、平衡臂、配重翻倒,司机室被砸中。塔身共安装12节标准节。塔式起重机标准节与斜撑杆连接的支撑连接耳座以上部位、第二标准节主肢角钢呈断裂状,与主肢角钢断裂部位连接的腹杆角钢呈断开、弯曲状,其余主肢角钢呈折弯状。该事故中在起重机上作业的一名工人当场死亡,起重臂砸中面包车,事故性质非常严重。塔式起重机倒塌现场平面位置见图1。

图1 塔式起重机倒塌现场平面位置

1.2 拆解的塔式起重机机件状况

连接斜撑杆的支撑连接耳座安装于第二标准节主肢角钢上中部,连接安装斜撑杆支撑连接耳座部位对应的第二标准节的4个主肢角钢上中部内侧均未见有加强板;第三第三标准节的4个主肢角钢上中部内侧均焊接有加强板。与斜撑杆连接的支撑连接耳座以上部位、第二第二标准节主肢角钢呈断裂状,断裂位于主肢角钢上焊接的标准节主肢连接套管内侧端,与主肢角钢断裂部位连接的腹杆角钢呈断开、弯曲状,其余主肢角钢呈折弯状。斜撑杆断裂,断裂位于靠支撑连接耳座端的斜撑杆方形管与斜撑杆连接耳板焊接部位。第三第三标准节上角部的主肢角钢角部端面可见开裂纹,角部端面有开裂纹的第三第三标准节主肢角钢与第二标准节断裂的主肢角钢为第二第二、三标准节同一方位的主肢角钢。第三第三标准节以上的9节标准节中部分标准节主肢角钢角部内圆弧面可见纵向开裂纹。塔式起重机起重臂、塔帽及部分平衡臂,第一、三节起重臂明显受损;起重臂上弦杆连接单耳板孔水平方向不同程度拉长变形。塔式起重机回转台,回转限位器安装位置未见回转限位器。塔帽,力矩限制器弹簧板下端安装块与塔帽弦杆上的下位连接板连接;塔帽弦杆上的上位连接板已弯曲变形,力矩限制器弹簧板上端安装块与塔帽弦杆上的上位连接板之间呈分开状态。

2 关键件的分析说明

根据拆解的塔式起重机机件状况,重点从几个断裂处以及开裂处分析说明。

(1)连接斜撑杆的支撑连接耳座安装于第二第二标准节主肢角钢上中部,连接安装斜撑杆支撑连接耳座部位对应的第二第二标准节的4个主肢角钢上中部内侧均未见有加强板;第三第三标准节的4个主肢角钢上中部内侧均焊接有加强板。说明安装塔式起重机时,将第二第二标准节与第三第三标准节的安装顺序装反;主肢角钢内侧未焊接加强板的第二第二标准节主肢角钢部位承载能力较小,造成斜撑杆支撑连接耳座部位主肢角钢承载能力不足。

(2)第二第二、三标准节主肢角钢、横腹杆角钢、斜腹杆角钢边宽度及边厚度尺寸符合GB/T 706—2008《热轧型钢》标准中外形尺寸允许偏差的要求。第二第二、三标准节主肢角钢、横腹杆角钢、斜腹杆角钢内圆弧半径分别为10 mm,5 mm,7 mm、均小于GB/T 706—2008《热轧型钢》标准规定的内圆弧半径14 mm,7 mm,9 mm的尺寸要求。角钢内圆弧半径过小,导致角钢内圆弧处应力集中程度较大,对塔身标准节承受载荷能力产生不利影响。

(3)标准节主肢角钢、横腹杆角钢、斜腹杆角钢材料化学成分均符合GB/T 700—2006《碳素结构钢》标准中Q235B材料化学成分要求,力学性能均符合GB/T 700—2006《碳素结构钢》标准要求。

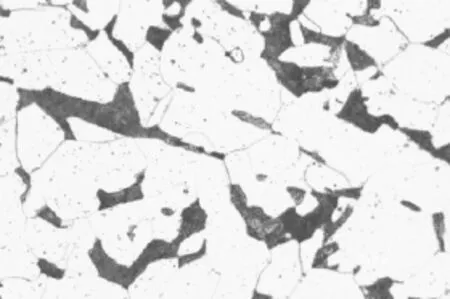

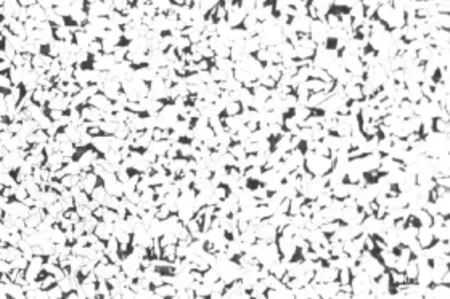

(4)通过低倍酸浸试验表明,第二第二标准节主肢角钢断裂部位及第三三标准节主肢角钢开裂部位的横向面均可见细小而分散的缩孔,为一般疏松1.0级,级别在允许范围,符合要求。并通过显微组织试验(图2~图7)表明,主肢角钢显微组织为铁素体+珠光体,主肢角钢组织中存在非金属夹杂,C类夹杂相对较多,其中横截面上达到1.5级,晶粒度为7.0级;级别在允许范围。

(5)制造厂家提供的主肢图明细表中明示:加强角钢∠63 mm×5 mm,数量为2件,材料为Q235B,单件重量为0.6 kg,备注栏注明为无图;主肢图视图中明示:标注的加强角钢的长度尺寸为120 mm,主肢角钢两端焊接的2件加强角钢外端面分别与主肢角钢安装端面齐平,2件加强角钢里端面均与主肢角钢两端焊接的连接套管内端面相距一定尺寸。

(6)主肢角钢角部有开裂纹的第三第三标准节上角部中,连接套管长度均为98 mm;主肢角钢内侧焊接的加强角钢边宽度均为75 mm、边厚度均为6 mm、长度为98 mm,该加强角钢型号尺寸为∠75 mm×75 mm×6 mm;加强角钢外端面与主肢角钢安装端面之间相距尺寸为19 mm;该加强角钢长度尺寸为原制造状态尺寸。

图2 横截面夹杂×100

图3 纵截面夹杂×100

图4 横截面晶粒度×100

图5 横截面组织×500

图6 纵截面晶粒度×100

图7 纵截面组织×500

(7)第二第二标准节上角部断裂处对应的、仍与第三第三标准节连接的第二标准节断裂部位主肢角钢与连接套管组件中,连接套管长度均为98 mm;主肢角钢内侧焊接的加强角钢边宽度均为75 mm、边厚度均为6 mm、长度为60 mm,该加强角钢型号尺寸为∠75 mm×75 mm×6 mm;加强角钢外端面与主肢角钢安装端面之间相距尺寸为35 mm;该加强角钢长度尺寸为原制造状态尺寸。

(8)主肢图中明示的加强角钢型号为∠63 mm×5 mm,长度尺寸为120 mm。

主肢角钢角部有开裂纹的第三标准节上角部中,主肢角钢内侧焊接的加强角钢型号为∠75 mm×75 mm×6 mm、长度尺寸为98 mm。仍与第三标准节连接的第二标准节断裂部位主肢角钢与连接套管组件中,主肢角钢内侧焊接的加强角钢型号为∠75×75×6、长度尺寸为60 mm。第二、三标准节主肢角钢内侧焊接的加强角钢型号与制造厂家提供的主肢图中明示的不符、加强角钢长度尺寸均小于主肢图中明示的长度尺寸,第二与3标准节主肢角钢内侧焊接的加强角钢长度尺寸也不一致,而第二标准节主肢角钢内侧焊接的加强角钢长度尺寸比图纸要求的长度尺寸短一倍。说明标准节未按设计图纸、加工工艺要求焊接加工制造标准节主肢加强角钢。

(9)制造厂家提供的主肢图中明示主肢角钢两端焊接的2件加强角钢外端面分别与主肢角钢安装端面齐平。加强角钢对主肢角钢安装端角部起到加强保护作用。

主肢角钢角部有开裂纹的第三标准节上角部中,主肢角钢内侧焊接的加强角钢外端面与主肢角钢安装端面之间相距尺寸为19 mm。

仍与第三标准节连接的第二标准节断裂部位主肢角钢内侧焊接的加强角钢外端面与主肢角钢安装端面之间相距尺寸为35 mm。第二、三标准节主肢角钢内侧焊接的加强角钢外端面未与主肢角钢安装端面齐平,对主肢角钢安装端角部没有起到足够的加强保护作用。

(10)制造厂家提供的主肢图中明示主肢角钢两端焊接的2件加强角钢里端面均与连接套管内端面相距一定尺寸。以避免产生标准节主肢横截面突变相对较大,实现截面相对连续过渡,减少应力集中。按实际测量连接套管长度为98 mm及主肢图中明示加强角钢的长度尺寸为120 mm进行计算,加强角钢里端面与连接套管内端面相距一定的尺寸为22 mm。

主肢角钢角部有开裂纹的第三标准节上角部中,加强角钢里端面与连接套管内端面之间相对尺寸为19 mm。仍与第三标准节连接的第二标准节断裂部位主肢角钢内侧焊接的加强角钢里端2个边端面与2件连接套管内端面之间相对尺寸为3~5 mm。第二标准节主肢角钢两端焊接的加强角钢里端面与连接套管内端面相距尺寸3~5 mm,<22 mm;没有起到避免标准节主肢横截面产生程度较大突变,实现截面相对连续过渡,减少应力集中的作用。

由于标准节未按设计图纸、加工工艺要求加工制造标准节主肢加强角钢,加强角钢长度过短,也就不能既保证加强角钢外端面与主肢角钢安装端面齐平又能保证加强角钢里端面与连接套管内端面相距一定尺寸;也就不能既对主肢角钢安装端角部起到足够的加强保护作用又能起到避免标准节主肢横截面产生程度较大突变、实现截面相对连续过渡、减少应力集中的作用。

(11)第二标准节主肢角钢内侧焊接的加强角钢长度尺寸比图纸要求的长度尺寸短一倍,实际的加强角钢与主肢角钢的焊接位置,既没有对主肢角钢安装端角部起到足够的加强保护作用,还造成标准节主肢横截面产生程度较大突变,且在主肢角钢边部内、外形成焊缝汇集不良影响,均导致横截面突变部位应力集中严重程度增加。第二标准节主肢角钢横断口正是位于主肢截面与主肢其他部位截面产生大程度突变横截面处。

(12)第二、三标准节主肢角钢安装端角部内圆弧面产生纵向断裂、开裂,与标准节采用的角钢内圆弧半径过小、造成应力集中较大,以及未按设计图纸工艺要求加工主肢加强角钢、对主肢角钢安装端角部没有起到足够的加强保护作用有关。

(13)该塔式起重机工作过程中,塔身标准节承受着方向随时变化的弯曲载荷,标准节主肢承受的应力为交变应力;斜撑杆连接的支撑连接耳座以上部位的第二标准节主肢是承受弯曲载荷最大的部位,也正是第二标准节主肢横截面突变程度大、严重应力集中的部位,同时也是由于安装时将第二与第三标准节的安装顺序装反,斜撑杆支撑连接耳座部位主肢承载能力不足,造成影响最大的部位。塔身标准节采用的角钢内圆弧半径过小,角钢内圆弧处应力集中较大,对塔身标准节、主肢承受载荷能力也产生不利影响。

3 结论

3.1 塔式起重机存在质量问题

(1)标准节未按设计图纸、加工工艺要求焊接加工制造标准节主肢加强角钢。

(2)标准节主肢角钢、横腹杆角钢、斜腹杆角钢内圆弧半径均不符合GB/T 700—2008《热轧型钢》标准对应规格所要求的尺寸。

3.2 造成塔式起重机倒塌原因

(1)标准节未按设计图纸、加工工艺要求焊接加工制造标准节主肢加强角钢;致使标准节主肢横截面突变增大,形成焊缝汇集不良影响,应力集中严重。

(2)标准节主肢角钢、横腹杆角钢、斜腹杆角钢内圆弧半径均不符合GB/T 706—2008《热轧型钢》标准对应规格所要求的尺寸;内圆弧半径过小,应力集中较大,对塔身、标准节主肢承受载荷能力产生不利影响。

(3)安装时将第二与第三标准节的安装顺序装反,造成斜撑杆支撑连接耳座部位标准节主肢承载能力不足。

4 结束语

由上分析印证了塔式起重机必须严格按照设计图纸、加工工艺要求加工制造,严格按照使用说明书安装使用,才能保证塔式起重机安全性,避免人员伤亡、财产损失的事故发生。

[1]GB/T 706—2008,热轧型钢[S].

[2]GB/T 700—2006,碳素结构钢[S].