酚醛树脂的物化性质对其发泡行为的影响

2018-01-03王艳莉

陈 峰, 王艳莉, 詹 亮

(华东理工大学化学工程国家重点实验室,特种功能高分子材料及相关技术教育部重点实验室,上海市多相结构材料化学工程重点实验室,上海 200237)

酚醛树脂的物化性质对其发泡行为的影响

陈 峰, 王艳莉, 詹 亮

(华东理工大学化学工程国家重点实验室,特种功能高分子材料及相关技术教育部重点实验室,上海市多相结构材料化学工程重点实验室,上海 200237)

以4种酚醛树脂为原料,在不添加固化剂的前提下,通过构建酚醛树脂的物化性质与发泡工艺和泡沫炭孔结构的内在关系来完善自发泡机理。研究结果表明:当不添加固化剂时,酚醛树脂的裂解行为及其黏-温特性是影响其发泡行为的关键因素;发泡过程中,当酚醛树脂的黏度低于2×104Pa·s时,可以制得球形、孔径为300~500 μm、孔结构均一的泡沫炭;发泡压力将影响泡沫炭孔结构的均一性及泡孔密度。

酚醛树脂; 泡沫炭; 发泡机理

泡沫炭作为一种蜂窝状结构的碳质功能材料,不仅具有密度低、强度高、抗氧化、导热系数可调等优异性能,而且具有很好的可加工性能,因此可用作导热、隔热、催化剂载体、生物固菌载体、吸波等材料,在军工[1]、节能建筑保温[2]、化工催化[3]、生物污水处理[4-5]及能源(如铅酸蓄电池电极)等领域有着广泛的应用前景。按照碳质前驱体的难易石墨化程度,可将泡沫炭分为导热型和隔热型两类,其中中间相沥青[1,6-12]和酚醛树脂[13-20]是分别制得高导热系数和低导热系数泡沫炭的两种典型碳质前驱体。

目前,热固性和热塑性酚醛树脂均是制备低导热系数泡沫炭的优质碳质前驱体[13]。以酚醛树脂为原料,可以通过添加发泡剂、固化剂在常压下进行发泡先制得酚醛树脂泡沫体,然后经高温炭化制得泡沫炭,但该泡沫炭的压缩强度仅在0.5 MPa以内,限制了其实际应用[21]。目前大多数研究均是通过在酚醛树脂中添加适量的固化剂(如六次甲基四胺),利用裂解气在高压发泡条件下进行自发泡制得泡沫炭,其中固化剂的作用是使酚醛树脂分子间进一步发生交联反应进而有效控制泡沫炭孔结构的均一性,提高残碳率或泡沫炭的收率[13-16]。但是,固化剂的添加,不仅容易造成初生泡沫炭出现微裂纹,而且生成的氨气等小分子气体将造成严重的环境污染[17-18];同时,固化剂及其在规模化制备过程中与酚醛树脂的均匀分散将进一步提高泡沫炭的制备成本,使得酚醛树脂基泡沫炭至今仍难以商品化[16]。

当以酚醛树脂为原料时,反应虽遵循自发泡机理[18-20],但酚醛树脂中游离酚的含量、酚醛树脂分子量大小及分布、黏-温特性,以及其在发泡过程中的裂解行为和外界发泡压力等都将影响泡沫炭的孔形、孔径、孔结构的均一性及力学性能等。本文以4种市售热塑性酚醛树脂为原料,在不添加固化剂的前提下,旨在通过构建酚醛树脂的物化性质与发泡工艺和泡沫炭孔结构内在关系的基础上,进一步完善自发泡机理。该工作对推动酚醛树脂基泡沫炭的工程化及其实际应用具有一定的现实意义。

1 实验部分

1.1 原料

4种热塑性酚醛树脂JP-2001型、2123型、2127型、2402型分别购于上海君浦化工有限公司、河北任县成丰树脂厂、北京市津同乐泰化工公司和东莞市富豪化工有限公司。它们的物化性质如表1所示。

1.2 泡沫炭的制备

将80 g粉末状酚醛树脂放在石英舟(30 mm×30 mm×80 mm)内,然后置于管式高压反应釜(Ф60 mm×1 000 mm)中。充入0.5~3 MPa的高纯氮气后,以3 ℃/min升温至300 ℃,恒温1 h;再以3 ℃/min升温至600 ℃,并恒温2 h。将初生泡沫炭置于炭化炉中,在高纯氮气保护下以3 ℃/min升温至850 ℃,并恒温3 h,即制得酚醛树脂基泡沫炭,其中发泡压力是指当达到发泡温度时所对应的压力。

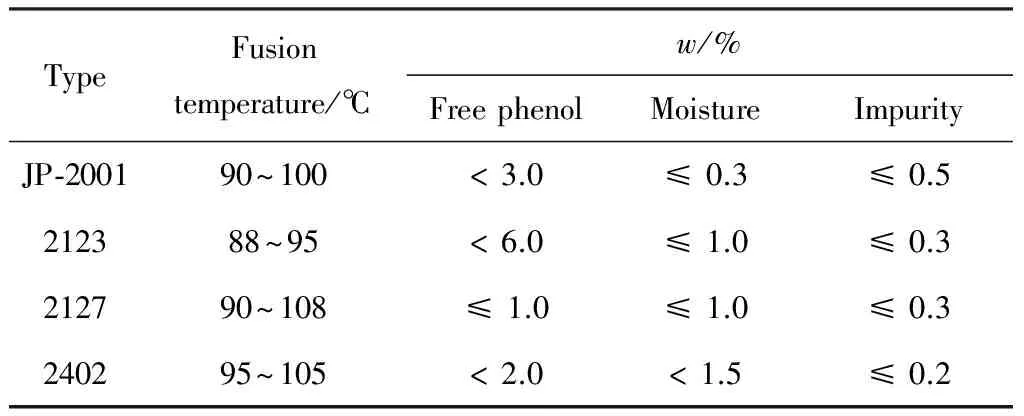

表1 酚醛树脂原料的性质

1.3 分析与表征

采用TA公司的SDT Q600 V8.1型热重分析仪、Thermo Hakke公司的RS600型旋转流变仪、英国Polymer公司的GPC50型凝胶渗透色谱仪和美国Perkin Elmer公司的Spectrum100型傅里叶红外光谱仪分别测试酚醛树脂的热失重行为、黏-温曲线、分子量分布和表面化学性质。通过FEI公司的Nova Nano450型场发射扫描电镜观测泡沫炭的孔结构。

2 结果与讨论

2.1 原料的物化性质

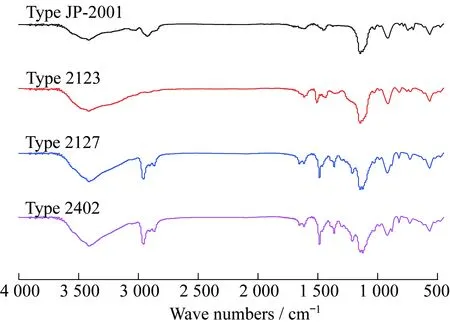

图1示出了不同酚醛树脂的红外光谱图。由图1可见,4种酚醛树脂的表面化学性质几乎相同。其中,均在3 400~3 500 cm-1处出现苯环上羟基的伸缩振动特征峰,在1 430~1 510 cm-1处和1 610~1 620 cm-1处出现苯环骨架的拉伸振动特征峰,在1 140~1 150 cm-1处出现羟甲基中C—O键的伸缩振动吸收峰,910~920 cm-1处为苯环面外C—H键的弯曲振动吸收峰,700~750 cm-1处为苯环上1,2取代物的特征吸收峰。但是,在2 920~2 930 cm-1处,JP-2001、2127、2402型酚醛树脂有较强的亚甲基特征吸收峰,而2123型酚醛树脂的亚甲基特征吸收峰较弱;在770~820 cm-1处,2123型、2127型、2402型酚醛树脂出现明显的苯环1,4取代物的特征吸收峰,而JP-2001型酚醛树脂仅在700~750 cm-1处出现1,2取代物的特征吸收峰。

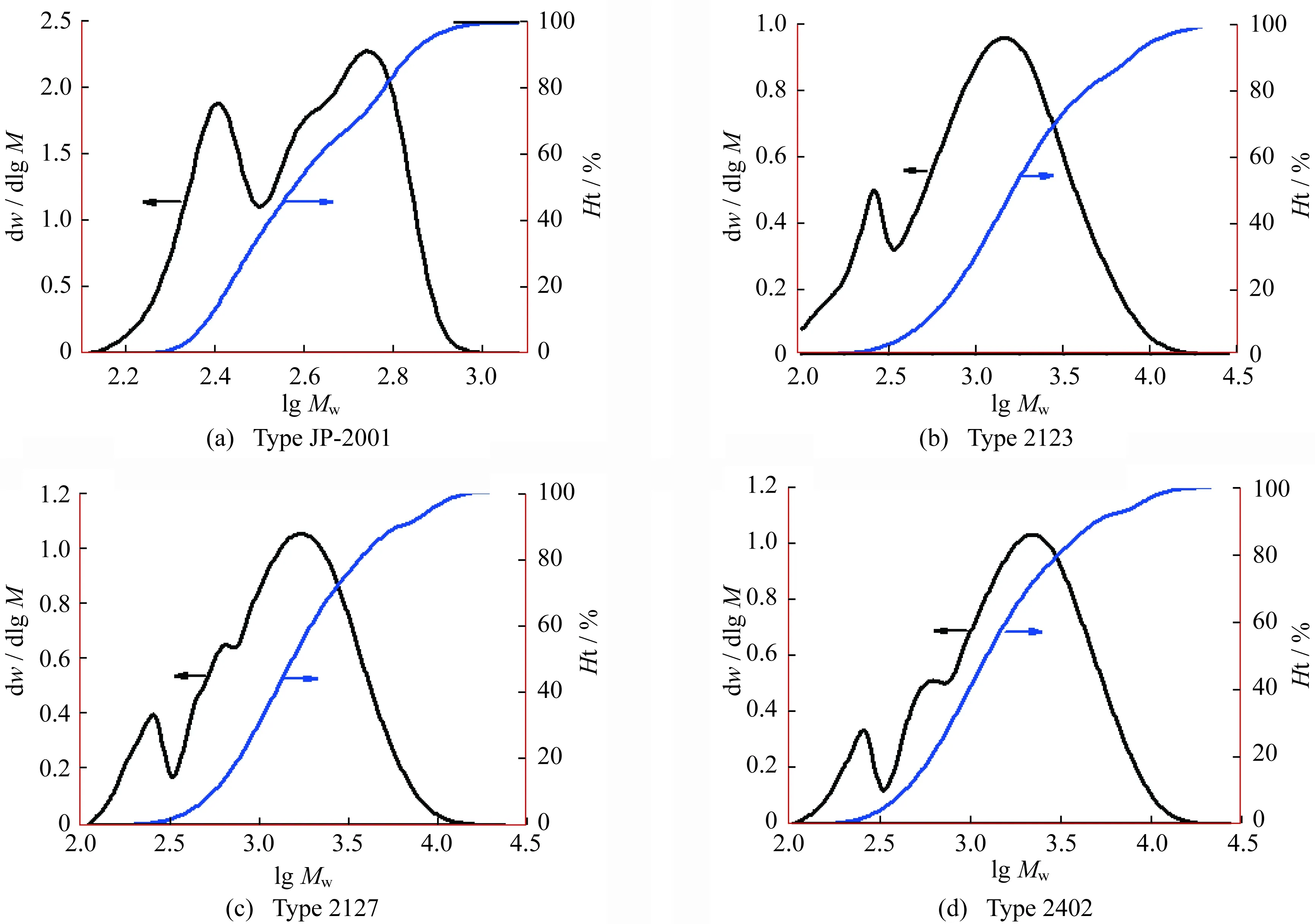

图2示出了酚醛树脂的分子量分布曲线。从图2可以看出,4种原料的分子量分布差异非常大。其中,JP-2001型酚醛树脂的最大分子量为1 000,且分子量低于316的树脂质量分数占36%、分子量在537~1 000之间的树脂质量分数仅为26%。虽然2123型、2127型和2402型酚醛树脂的分子量分布均在100~17 800之间,但分子量低于338的酚醛树脂中,2123型有3.7%、2402型有4.23%、2127型仅有1.9%;分子量在1 445~17 800的酚醛树脂中,2123型、2127型和2402型的树脂分别有56%、50.5%和31%。另外,2127型和2402型酚醛树脂在分子量338~785处出现明显的峰,并分别占16%和24%。

图1 不同酚醛树脂原料的红外光谱图Fig.1 FT-IR curves of different phenol-formaldehyde resin

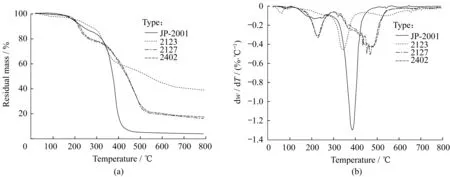

图3所示为4种酚醛树脂的热重曲线。由图3(a)可知,在惰性气氛下,当加热到800 ℃时,JP-2001、2123、2127和2402 4种型号酚醛树脂的残碳率分别为4%、39%、16%和18%。另外,在350~420 ℃较窄的温区范围内,JP-2001型发生快速裂解并失重62.4%;相对而言,2127型和2402型酚醛树脂快速失重主要发生在180~280 ℃和280~500 ℃两个较宽的温区;2123型的酚醛树脂失重行为与其他3种明显不同,其快速失重发生在300~380 ℃较窄的温区范围内,且在380~800 ℃较宽的温区范围内发生缓慢裂解反应。结合图2,因JP-2001型酚醛树脂的分子量较小、相应分布较窄,导致其裂解反应发生的温区较窄(350~420 ℃);而其他3种酚醛树脂的平均分子量几乎是JP-2001型的10倍,且分布较宽,导致其失重温区也较宽;2123型酚醛树脂因其分子量分布在1 445~17 800区域的高达56%,且热解速度缓慢。

图2 酚醛树脂的分子量分布曲线Fig.2 Molecular weight distribution curves of the phenol-formaldehyde resins

图3 4种酚醛树脂的热重曲线Fig.3 TG-DTG curves of 4 phenol-formaldehyde resins

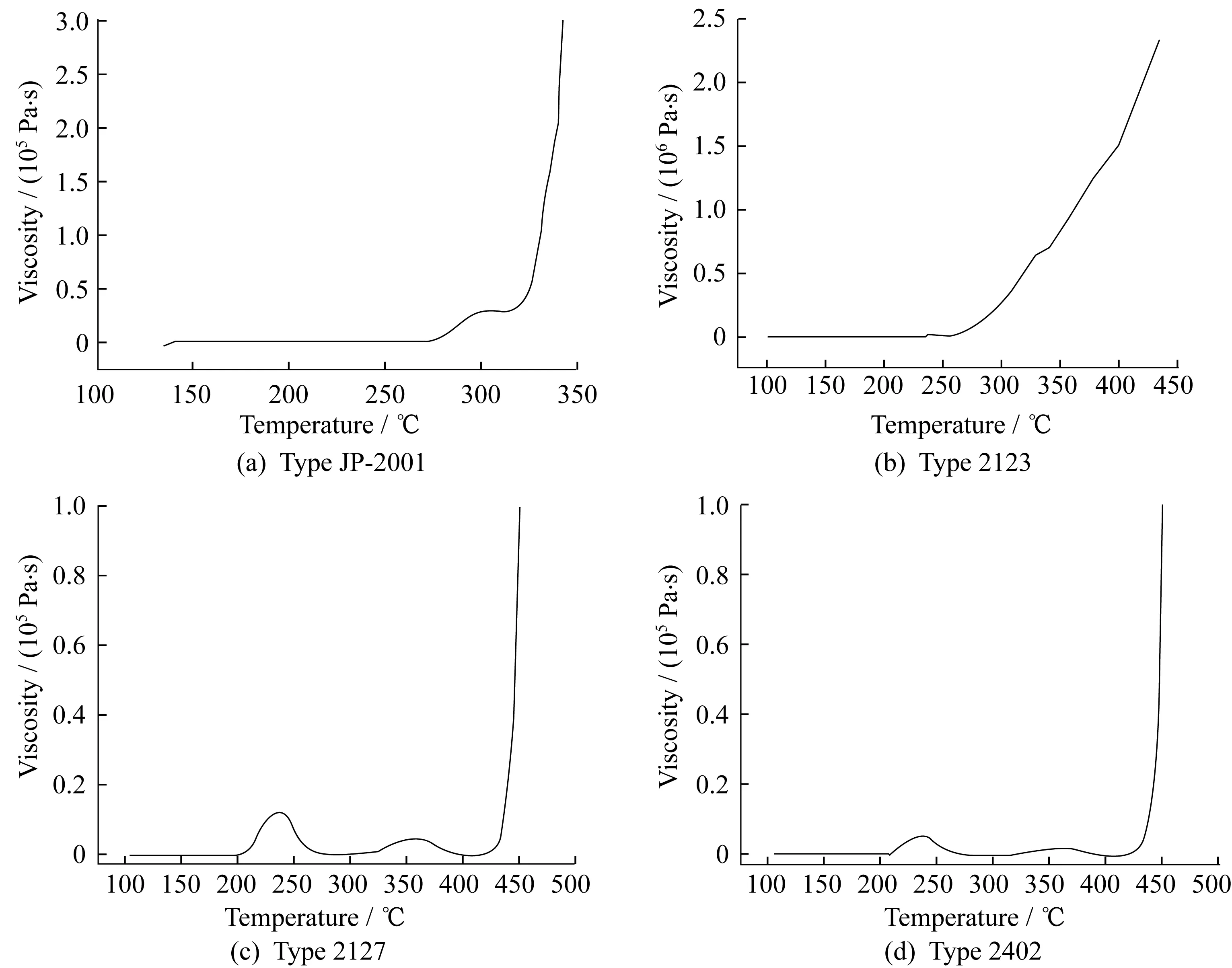

虽然从图1可以看出4种酚醛树脂的化学性质差异甚微,但图3的失重行为已有明显区别,对此,进一步考察了其黏-温特性(图4)。由于JP-2001型酚醛树脂的分子量较小,在25~320 ℃区间就失重18% (图3(a)),因此其黏度自325 ℃就迅速增大(图4(a)),随后发生快速裂解反应,进而由熔融态变为固态。因2123型酚醛树脂的分子量较大且分布较宽,其发生裂解反应的速率较为缓慢(图3(b)),因此自250 ℃开始其黏度缓慢增大(图4(b))。从图4(c)可以明显看出,在220~270 ℃和300~400 ℃区间,2127型酚醛树脂的黏度明显呈先增大后降低的过程,该过程对应分子量为338~785的小分子的分解或裂解过程;随后自420 ℃开始其黏度迅速增大,对应分子量为785~17 800的大分子的快速裂解过程。由于2402和2127两种型号酚醛树脂的分子量及其分布(图2)以及热失重行为(图3)极为相近,导致二者的黏-温曲线也相似,仅是在220~270 ℃和300~400 ℃两个温区黏度变化的幅度略有差异(图4(c)和图4(d))。

图4 酚醛树脂的黏-温曲线Fig.4 Viscosity-temperature curves of the phenol-formaldehyde resins

2.2 酚醛树脂的物化性质对其发泡行为的影响

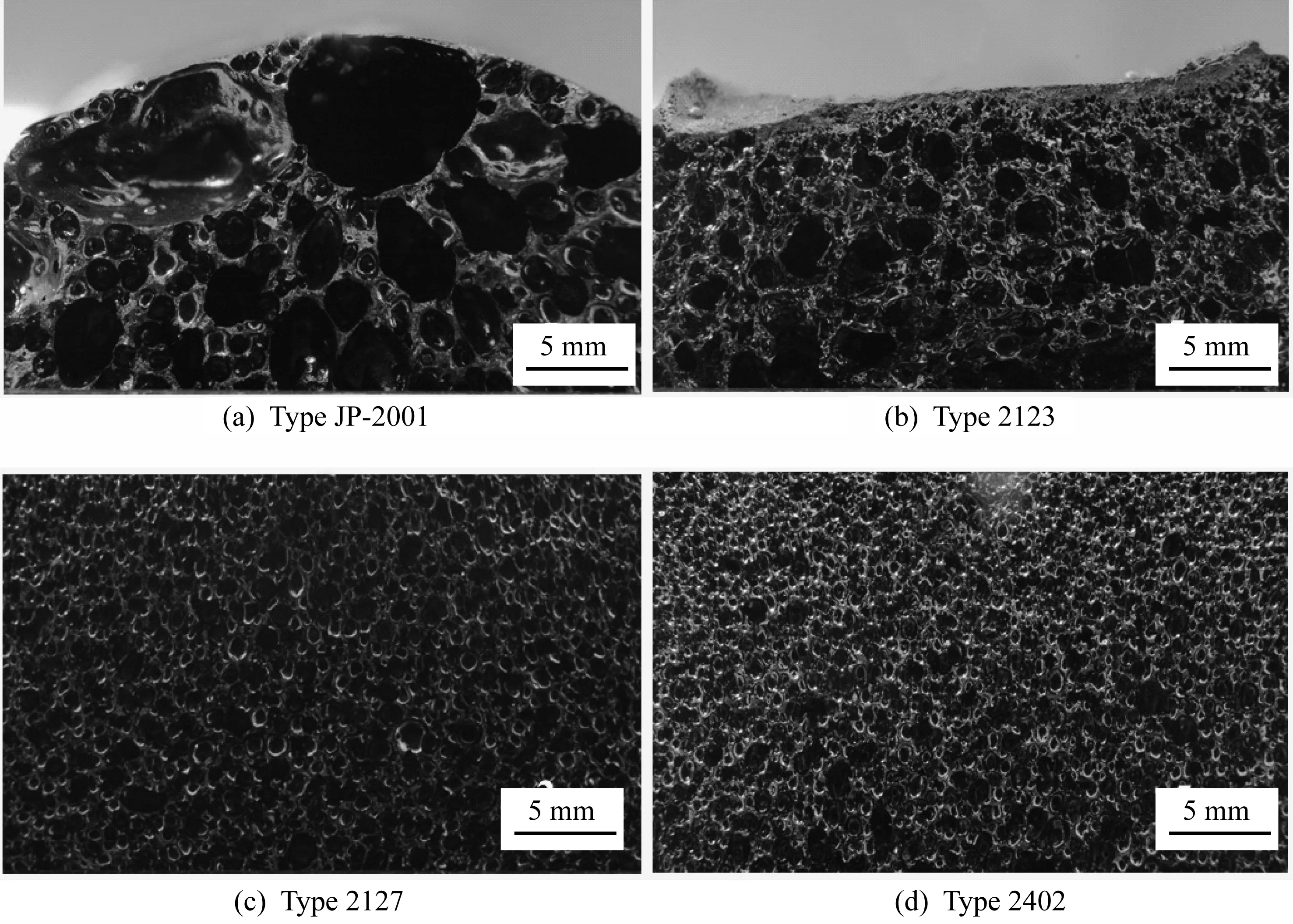

以4种酚醛树脂为原料,在不加固化剂、发泡压力为3.5 MPa的条件下,所制泡沫炭的外观截面形貌如图5所示。当以JP-2001型酚醛树脂为原料时,所制泡沫炭的体积较酚醛树脂原样有所增大,但从图5(a)可以看出,该泡沫炭的泡孔非常大(1~10 mm),且分布不均匀。其原因在于:JP-2001型酚醛树脂的平均分子量较小且分布较窄,导致其裂解温区较窄(300~400 ℃);分子量低于336的树脂质量分数高达36%,该树脂小分子的裂解将会产生大量的气体,而在275~325 ℃时基体的黏度较低(图4(a)),这些裂解气成核、聚集、膨胀,形成大的泡孔;当分子量介于336~1 000的分子在325~400 ℃快速裂解时,此时基体的黏度迅速增大,生成的气体将在原有气泡内继续聚集形成更大的泡孔;325 ℃之后较高的黏度导致所制泡沫炭的泡孔成无规则形状。当以2123型酚醛树脂为原料时,所制泡沫炭(图5(b))的泡孔尺寸也较大,泡孔的孔型也呈无规则形状,且孔径分布较宽,泡沫炭的表层没有发泡。由于酚醛树脂的分子量分布较宽,且分子量在1 445~17 800的树脂质量分数高达56% (图2(b)),导致树脂在200~400 ℃的失重率只有35% (图3(a)),而其黏度自250 ℃就开始逐渐增大,当在325 ℃时黏度就高达5×105Pa·s (图4(b)),此时产生的裂解气将难以形成泡孔,造成泡沫炭的表层未能发泡。尽管2127型和2402型酚醛树脂的分子量分布与2123型相似(图2),但其在200~500 ℃范围内有较快的裂解过程,产生大量的裂解气,且失重率在500 ℃时高达80% (图3(a));更重要的是其黏度在200~425 ℃保持较低的值,容易让裂解气聚集形成泡孔,因此由2127型和2402型酚醛树脂所制泡沫炭具有较好的发泡效果,且孔结构较为均一(图5(c),5(d))。可能受220~270 ℃和300~400 ℃两个温区黏度变化差异的影响,由2402型酚醛树脂所制泡沫炭孔结构的均一性相比2127型更好。

图5 酚醛树脂基泡沫炭的宏观形貌Fig.5 Photos of carbon foams derived from different phenol-formaldehyde resins

2.3 发泡压力对2402型酚醛树脂基泡沫炭孔结构的影响

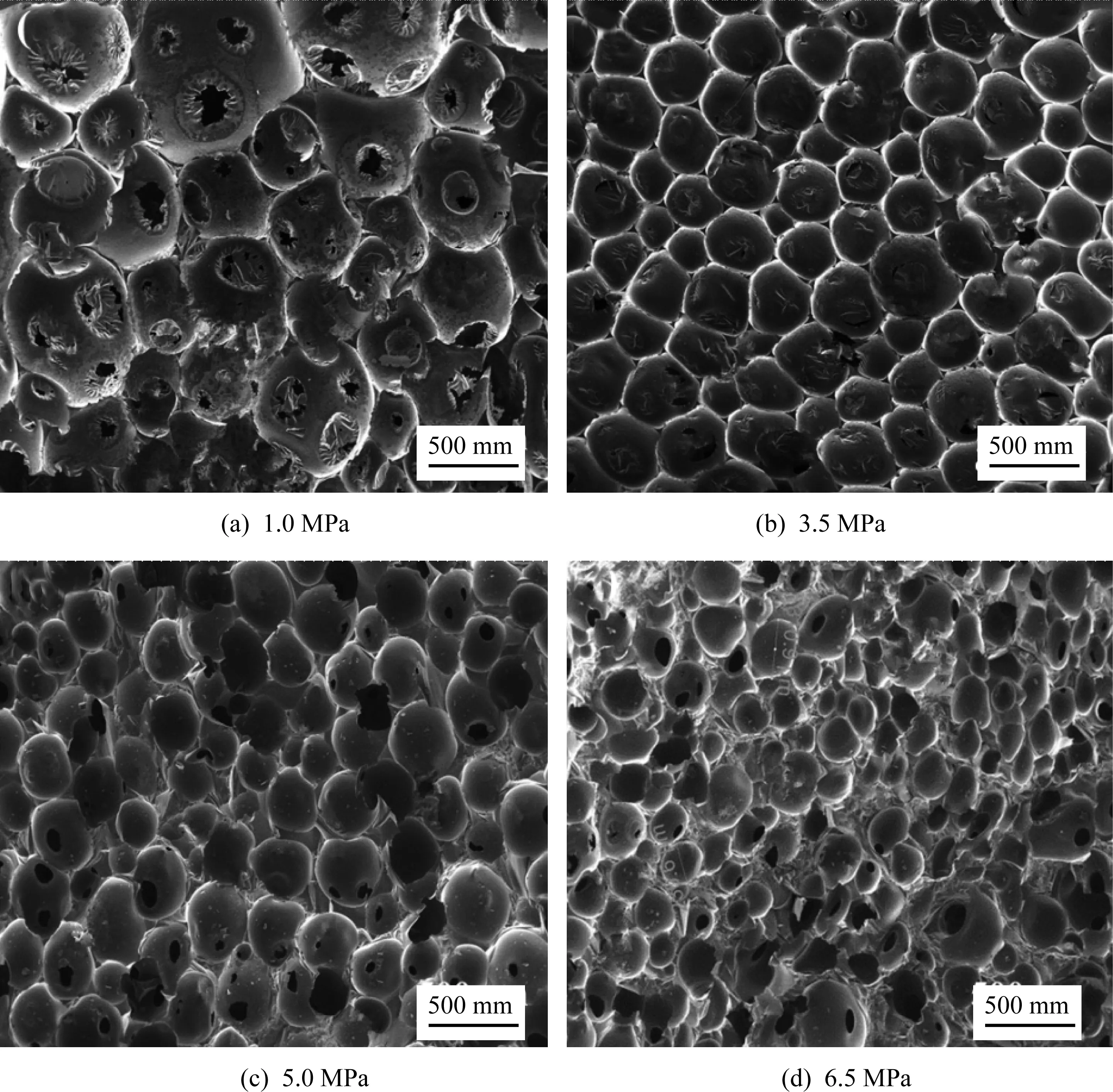

当以2402型酚醛树脂为原料时,在不同发泡压力下所制泡沫炭的泡孔都接近球形(图6)。由于未加发泡剂,该发泡过程遵循自发泡机理,即基体材料在一定温度下发生裂解反应,生成相应的小分子气体,这些气体逐渐成核、聚集、膨胀,形成泡孔。在裂解气产生的同时,基体的黏度、分子结构、生成气体的体积、存在形式以及产生速度等都发生相应变化,因此泡沫炭泡孔的结构不仅与基体的黏度有关,而且与基体在发泡温区产生气体的速度、体积、黏度变化速度以及外界压力有关。在300~425 ℃发泡温区,2402型酚醛树脂不仅产生大量的裂解气(图3(a)),且此时基体黏度较低(<2×104Pa·s,图4(d)),所形成的泡孔在表面张力作用下自然成为球形。

图6 发泡压力对2402型酚醛树脂基泡沫炭孔结构的影响Fig.6 Effects of foaming pressure on the pore structure of carbon foams derived from type 2402 phenol-formaldehyde resin

当发泡压力为1.0 MPa时,由于外界压力较低,形成的气泡就不断聚集、膨胀,导致泡孔的直径较大(500~800 μm);同时,因泡孔的孔径较大,泡沫炭的韧带较薄,很多泡孔接近开孔结构(图6(a))。当发泡压力增至3.5 MPa时,泡沫炭的孔径变小(300~500 μm),韧带变厚,孔结构的均一性提高(图6(b))。当发泡压力继续增大至5.0 MPa时,孔径继续减小,但孔结构的均一性开始变差(图6(c))。当发泡压力为6.5 MPa时,泡沫炭的孔结构继续变差,但泡孔密度增大(图6(d))。当发泡温度高于425 ℃时,2402型号酚醛树脂的黏度快速增大,显然,发泡压力将对泡沫炭孔结构的均一性和泡孔密度产生很大的影响。此时,当发泡压力低于气泡内的压力时,后续生成的裂解气仍能突破基体黏度的张力在已形成的气泡内继续聚集、膨胀,导致泡孔的孔结构相对较为均一,但不会产生新的泡孔;但当发泡压力足够大时,后来生成的裂解气只能在已形成的泡孔韧带处或基体中形成新的较小泡孔,进而造成泡沫炭的孔结构均一性变差、泡孔密度增大。

3 结 论

(1) 热塑性酚醛树脂的发泡过程遵循自发泡机理,其发泡效果除与发泡条件(发泡压力、发泡温度、发泡时间)有关外,还受分子量大小、分子量分布、热失重行为及黏-温特性的协同影响,其中黏-温特性是最主要的影响因素。

(2) 在300~425 ℃发泡阶段,2402型酚醛树脂因能够快速裂解,产生大量裂解气,且此时基体的黏度低于2×104Pa·s,所制泡沫炭的发泡效果好、泡孔呈球形且孔结构的均一性较好。

(3) 较低的发泡压力容易制得孔结构均一的泡沫炭,较高的发泡压力将抑制后续产生的裂解气的聚集、膨胀行为,形成新的泡孔,因此导致泡沫炭的孔结构不均一、泡孔密度增大。

[1] KLETT J,HARDY R,ROMINE E,etal.High thermal conductivity mesophase pitch derived carbon foams:Effect of precursor on structure and properties[J].Carbon,2000,38 (7):953-973.

[2] WANG Yanli,HE Ziguo,ZHAN Liang,etal.Coal tar pitch based carbon foam for thermal insulating material[J].Materials Letters,2016,169:95-98.

[3] BAO Y,ZHAN L,WANG C X,etal.Synthesis of CNF/carbon foam composite for use as catalyst support in gas phase catalytic reactions[J].New Carbon Materials,2011,26(5):341-346.

[4] BAO Y,ZHAN L,WANG C,etal.Carbon foams used as packing media in a biological aerated filter system[J].Materials Letters,2011,65(19):3154-3156.

[5] JANA P,FIERRO V,CELZARD A.Ultralow cost reticulated carbon foams from household cleaning pad wastes [J].Carbon,2013,62(1):517-520.

[6] LI J,WANG C,ZHAN L,etal.Carbon foams prepared by supercritical foaming method[J].Carbon,2009,47(4):1204-1206.

[7] GALLEGO N C,KLETT J W.Carbon foams for thermal management[J].Carbon,2003,41(7):1461-1466.

[8] BROOKS J D,TAYLOR G H.Formation of graphitizing carbons from the liquid phase[J].Carbon,1965,3(1):185-193.

[9] 王小军,詹亮,杨俊和,等.中间相沥青原料对泡沫炭结构及性能的影响[J].华东理工大学学报(自然科学版),2008,34(3):305-309.

[10] LI S,SONG Y,SONG Y,etal.Carbon foams with high compressive strength derived from mixtures of mesocarbon microbeads and mesophase pitch [J].Carbon,2007,45(10):2092-2097.

[11] WANG M,WANG C Y,LI T Q,etal.Preparation of mesophase-pitch-based carbon foams at low pressures[J].Carbon,2008,46(1):84-91.

[12] CHEN C,KENNEL E B,STILLER A H,etal.Carbon foam derived from various precursors[J].Carbon,2006,44(8):1535-1543.

[13] LIU M,GAN L,ZHAO F,etal.Carbon foams with high compressive strength derived from polyarylacetylene resin [J].Carbon,2007,45(15):3055-3057.

[14] 龚青,詹亮,张永正,等.酚醛树脂基泡沫碳的发泡行为及其孔结构控制[J].新型炭材料,2016,31(4):445-449.

[15] ZHANG Q,ZHOU X,YANG H.Capacitance properties of composite electrodes prepared by electrochemical polymerization of pyrrole on carbon foam in aqueous solution[J].Journal of Power Sources,2004,125(1):141-147.

[16] ZHOU J,YAO Z,CHEN Y,etal.Thermomechanical analyses of phenolic foam reinforced with glass fiber mat[J].Materials & Design,2013,51(1):131-135.

[17] PEKALA R W,HOPPER R W.Low-density microcellular carbon foams[J].Journal of Materials Science,1987,22(5):1840-1844.

[18] LIU M,GAN L,WU F,etal.Preparation of porous carbon foams using phenolic resin as precursor[J].Journal of Functional Materials,2008,39(1):108-110.

[19] SHEN H,NUTT S.Mechanical characterization of short fiber reinforced phenolic foam[J].Composites:Part A.Applied Science and Manufacturing,2003,34(9):899-906.

[20] CETIN N S,ÖZMEN N.Use of organosolv lignin in phenol-formaldehyde resins for particleboard production:II.Particleboard production and properties[J].International Journal of Adhesion and Adhesives,2002,22(6):481-486.

[21] 何自国.大尺寸酚醛树脂基泡沫炭的结构控制[D].上海:华东理工大学,2016.

EffectofPhysicalandChemicalPropertiesofPhenol-FormaldehydeResinonItsFoamingBehaviors

CHENFeng,WANGYan-li,ZHANLiang

(StateKeyLaboratoryofChemicalEngineering,KeyLaboratoryforSpeciallyFunctionalPolymersandRelatedTechnologyofMinistryofEducation,ShanghaiKeyLaboratoryofMultiphaseMaterialsChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

Carbon foams were prepared without any curing agent using four kinds of commercial phenol-formaldehyde resins as raw carbonaceous precursors.To improve the self-foaming mechanism,relationship between physical and chemical properties of phenol-formaldehyde resin,foaming conditions and pore structure of carbon foam was investigated.Without curing agent, the decomposition and viscosity-temperature performance of phenol-formaldehyde resin during the foaming process are the main factors on its foaming behaviors.If the viscosity of phenol-formaldehyde resin is less than 2×104Pa·s during the foaming process,carbon foam with spherical and uniform pore structure can be obtained with pore diameter of 300~500 μm.Foaming pressure affects the cell density of carbon foam as well as its homogeneity of pore structure.

phenol-formaldehyde resin; carbon foam; foaming mechanism

1006-3080(2017)06-0793-07

10.14135/j.cnki.1006-3080.2017.06.007

2017-02-21

国家自然科学基金(51472086,51002051);上海市自然科学基金(12ZR1407200)

陈 峰(1992-),男,硕士生,主要从事功能炭材料的基础应用研究。

王艳莉,E-mail:ylwang@ecust.edu.cn

TQ342.74

A