碳纤维复合材料假脚工艺参数对其冲击后疲劳性能的影响

2017-12-25,,

,,

(上海理工大学医疗器械与食品学院,上海 200093)

碳纤维复合材料假脚工艺参数对其冲击后疲劳性能的影响

崔海坡,王双情,张阿龙

(上海理工大学医疗器械与食品学院,上海200093)

基于三维逐渐损伤理论和有限元法,对碳纤维复合材料假脚的冲击及冲击后疲劳破坏过程进行分析,研究了不同的复合材料体系、几何尺寸、纤维铺设方式等工艺参数对碳纤维假脚的冲击损伤及疲劳性能的影响规律。结果表明,在冲击载荷作用下,碳纤维复合材料假脚的损伤模式主要为基体开裂、纤维压缩和分层;复合材料体系的横向和法向拉伸强度以及剪切强度等参数越小,假脚的冲击损伤面积越大,所能承受的疲劳循环次数越低;随着后龙骨厚度的增加,基体开裂损伤面积越来越大,分层损伤面积略有减小,而纤维压缩损伤几乎没有变化。尽管随着后龙骨厚度的增加,假脚的疲劳循环次数逐渐增大,但是相对于厚度的增加量,疲劳循环次数的增加量相对较小;不同铺层参数对碳纤维复合材料假脚的冲击损伤模式几乎没有影响。适度增加0°铺层的含量,可有效提高碳纤维复合材料假脚的疲劳性能。

假脚; 工艺参数; 冲击损伤; 疲劳寿命; 碳纤维复合材料

1 前 言

对下肢截肢患者而言,假脚的重量将直接影响到穿戴者行走时的能耗。碳纤维增强复合材料由于具有重量轻、强度高、抗疲劳性能好等优点[1],进入到假肢领域。然而纤维增强复合材料对冲击载荷比较敏感,即使冲击能量较低,也可导致结构的疲劳性能大幅度削弱,甚至直接引起事故的发生[2],从而降低了假脚的安全性。因此,对碳纤维增强复合材料结构件的冲击损伤及疲劳性能进行研究具有重要的理论与实践意义,许多国内外学者都针对该问题开展了相关研究[3-6]。

Koo等[7]建立了一种预测碳纤维增强编制复合材料层合板冲击后疲劳寿命的理论模型,在该模型中,他将冲击损伤处等效为孔槽结构,通过与实验结果对比,表明了模型的有效性。在其后期的研究中,Koo等[8]对C型碳纤维复合材料结构件的冲击损伤及疲劳强度进行了分析,除应用上述理论模型外,还针对C型结构,在其理论模型中引入了一个形状因子,得到的理论结果与试验结果吻合良好。Naderi等[9]通过对纤维增强复合材料层合板开展了一系列冲击及冲击后的疲劳试验,并在此基础上,提出了一个预测含冲击损伤层合板经多次疲劳载荷循环后的剩余强度模型。该模型尽管有效,但针对不同材料体系,模型中的参数均需试验测定。Zhang等[10]针对两种不同复合材料体系,分别预制了冲击损伤及准静态压痕损伤,然后开展了静态压缩强度测试及压-压疲劳测试。试验结果表明,在其它条件均相同的情况下,用准静态压痕替代冲击损伤,对复合材料层合板的静态压缩强度结果影响不大,但对其疲劳强度有较大的影响。表明在理论分析中,把冲击损伤等效为准静态压痕的方法是不合理的。综合已有研究来看,对纤维增强复合材料板材研究得较多,而对具体的结构件研究得较少,尤其是对于碳纤维复合材料假脚而言,鲜有相关文献报道。

基于上述分析,本文利用仿生设计原理,开发了一款新型结构的碳纤维复合材料假脚[11],并对其在冲击载荷及冲击后压-压疲劳载荷作用下的破坏过程进行了仿真研究,分析了不同复合材料体系、不同几何尺寸、不同纤维铺设方式等工艺参数对碳纤维假脚的冲击损伤及疲劳性能的影响规律,从而为其损伤机制分析及安全应用提供一定的理论指导。

2 理论模型

复合材料结构在外载荷下的三维逐渐累积损伤分析包含两部分,即应力分析与失效分析。其中,本文所作应力分析是基于ANSYS软件的应力分析模块完成的,失效分析则根据不同的载荷类型可分为冲击损伤失效分析和疲劳损伤失效分析。

2.1 冲击损伤失效分析

复合材料结构在冲击载荷下的损伤模式可分为5种,分别是纤维断裂、纤维压缩、基体开裂、基体挤压以及层间分层。Hou等[12]综合考虑了各类应力分量对不同失效模式的影响后,提出了包括基体开裂、基体挤压、纤维断裂和分层等4种冲击破坏模式的失效准则,本文对其失效准则做了进一步改进,如下所示:

基体开裂(σyy≥0):

(1)

基体挤压(σyy<0):

(2)

纤维断裂(σxx≥0):

(3)

纤维压缩(σxx<0):

(4)

分层(σzz≥0):

(5)

式中,σij为材料主方向的应力分量,Xi、Yi分别为0°和90°单向板强度,下标“T”和“C”分别代表拉伸和压缩,ZT为层间拉伸强度,Sij为面内剪切强度,Sf为纤维失效的剪切强度。

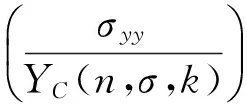

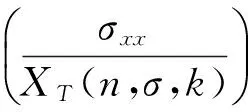

当结构某一位置的应力分量满足上述方程时,则认为该处发生了与之对应的失效模式。结构失效后,失效处的承载能力将发生变化,本文通过降低损伤位置的材料刚度来表征该变化,如表1所示。

2.2 疲劳损伤失效分析

2.2.1疲劳失效准则 在疲劳载荷作用下,含冲击损伤复合材料结构将进一步产生新的损伤,可能产生的损伤模式有7种,分别是基体开裂、基体挤压、基纤剪切、纤维断裂、纤维压缩和层间拉伸、层间压缩。本文采用了Tserpes等[13]提出的疲劳失效准则,具体如下:

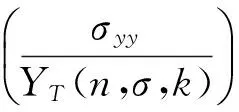

基体开裂疲劳失效准则(σyy≥0):

(6)

基体挤压疲劳失效准则(σyy<0):

(7)

基纤剪切疲劳失效准则(σxx<0):

(8)

表1 材料性能退化方式 Table 1 Material property degradation rules

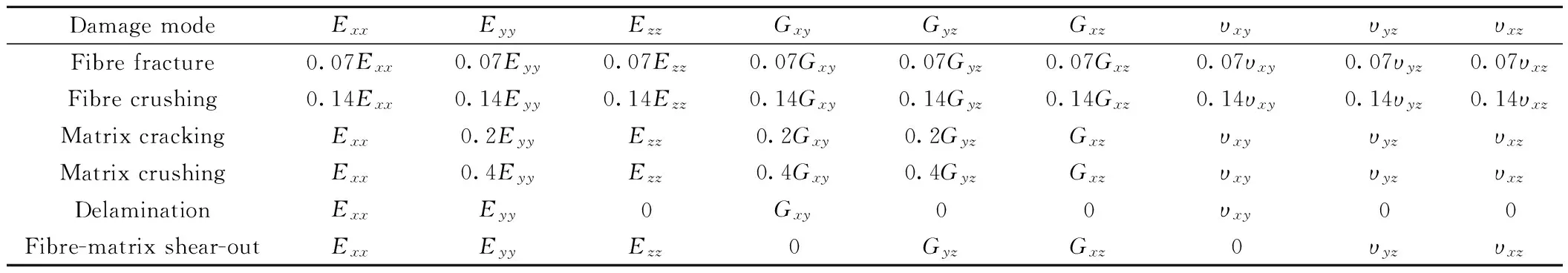

纤维断裂疲劳失效准则(σxx≥0):

(9)

纤维压缩疲劳失效准则(σxx<0):

(10)

层间拉伸疲劳失效准则(σzz≥0):

(11)

层间压缩疲劳失效准则(σzz<0):

(12)

式中,Xi(n,σ,k)、Yi(n,σ,k)、Zi(n,σ,k)分别为单向载荷下单层板纵向、横向及法向剩余疲劳强度,Sxy(n,σ,k)、Sxz(n,σ,k)、Syz(n,σ,k)分别为单轴剪切疲劳载荷作用下单层板相应面内剪切剩余疲劳强度,n为循环次数,σ为应力,k为应力比。当结构中的应力分量满足上述某一准则时,则认为该位置发生了与之对应的失效模式。

2.2.2材料性能退化 在疲劳载荷作用下,材料的承载能力会随循环次数的增加以及疲劳损伤的产生而发生不同程度的退化。针对上述情况,采用了两种材料性能退化模型,分别是材料性能渐降模型和材料性能突降模型。

2.2.2.1 材料性能渐降模型 在疲劳载荷作用下,随着循环数的增加,材料性能会产生渐近的变化。针对该变化,本文基于Shokrieh[14-15]的材料性能退化准则建立了材料性能渐降模型,如下所示:

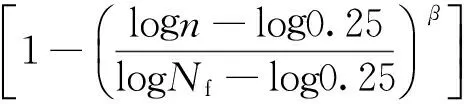

(13)

(14)

式中,R0和E0分别为无损材料初始强度和初始刚度;εf为破坏时的平均应变;σ为最大疲劳应力水平,k为应力比;Nf为单向板在给定疲劳载荷下的疲劳寿命。

2.2.2.2 材料性能突降模型 随着疲劳循环次数的增加,损伤累积到一定程度时,结构中的应力将满足疲劳失效准则,从而出现相应的失效模式,材料的性能将由渐变转化为突变。针对结构发生失效时材料性能的大幅下降,本文采取突降模型来描述。在突降模型中,基于失效模式的不同对材料性能进行相应的折减。根据损伤等效型原理,对于不同的载荷类型,只要其造成的失效模式相同,则材料的性能退化程度也相同。因此,此处对材料性能的退化方式采取了类似冲击损伤的退化模型,如表1所示。

2.3 最终失效准则

为了能准确预测含冲击损伤复合材料结构的疲劳寿命,除了需要判断损伤失效模式的准则外,还需要确定结构发生整体破坏,即不能再承受外载荷的判据。针对假脚后龙骨结构,在试验加载过程中,当假脚后龙骨加载端瞬时出现较大位移时,结构发生整体破坏。据此,定义在疲劳加载过程中,每10个循环后对比后龙骨加载端位移的变化情况。当其增加量超过30%时,即认为结构最终失效。

基于上述分析模型和分析方法,在ANSYS软件基础上,编制了参数化的复合材料结构在冲击载荷及冲击后疲劳载荷作用下的逐渐破坏仿真程序,该程序可以预测不同材料体系、不同铺层参数等多因素作用下,复合材料结构件的冲击损伤破坏过程及其疲劳寿命。

3 影响因素分析

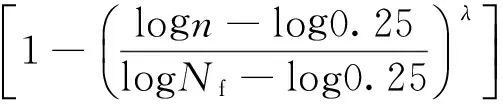

有限元分析的碳纤维复合材料假脚的实体结构如图1所示,共包含5个部件。由于对于图中所示结构,在压-压疲劳载荷作用下,U形后龙骨为最容易发生破坏的部位,故主要针对该部件开展研究。

图1 碳纤维复合材料假脚Fig.1 Carbon fiber composites prosthetic foot

冲击分析时,采用自由落体式冲击,冲击部位为U形后龙骨的中心。冲头为钢质球形,直径45mm,质量为1.5kg,冲击能量为16J。疲劳分析时,在踝足连接器上端施加全约束,在U形后龙骨下端施加1.2MPa的压-压疲劳载荷。在进行其它影响因素分析时,固定后龙骨厚度为2.7mm,铺层参数为45°/-45°/0°/0°/45°/-45°/90°/90°/45°/-45°/90°/90°/45°/-45°/0°/0°/45°/-45°,制作材料为T300/BMP-316复合材料,其性能参数如表2所示。

表2 T300/BMP-316性能参数

3.1 不同复合材料体系对冲击后疲劳性能的影响

为研究不同复合体材料体系对假脚冲击后疲劳性能的影响,选择T300/KH-304和T300/BMP-316两种复合材料体系进行分析。T300/KH-304的性能参数见表3。

表3 T300/KH-304性能参数

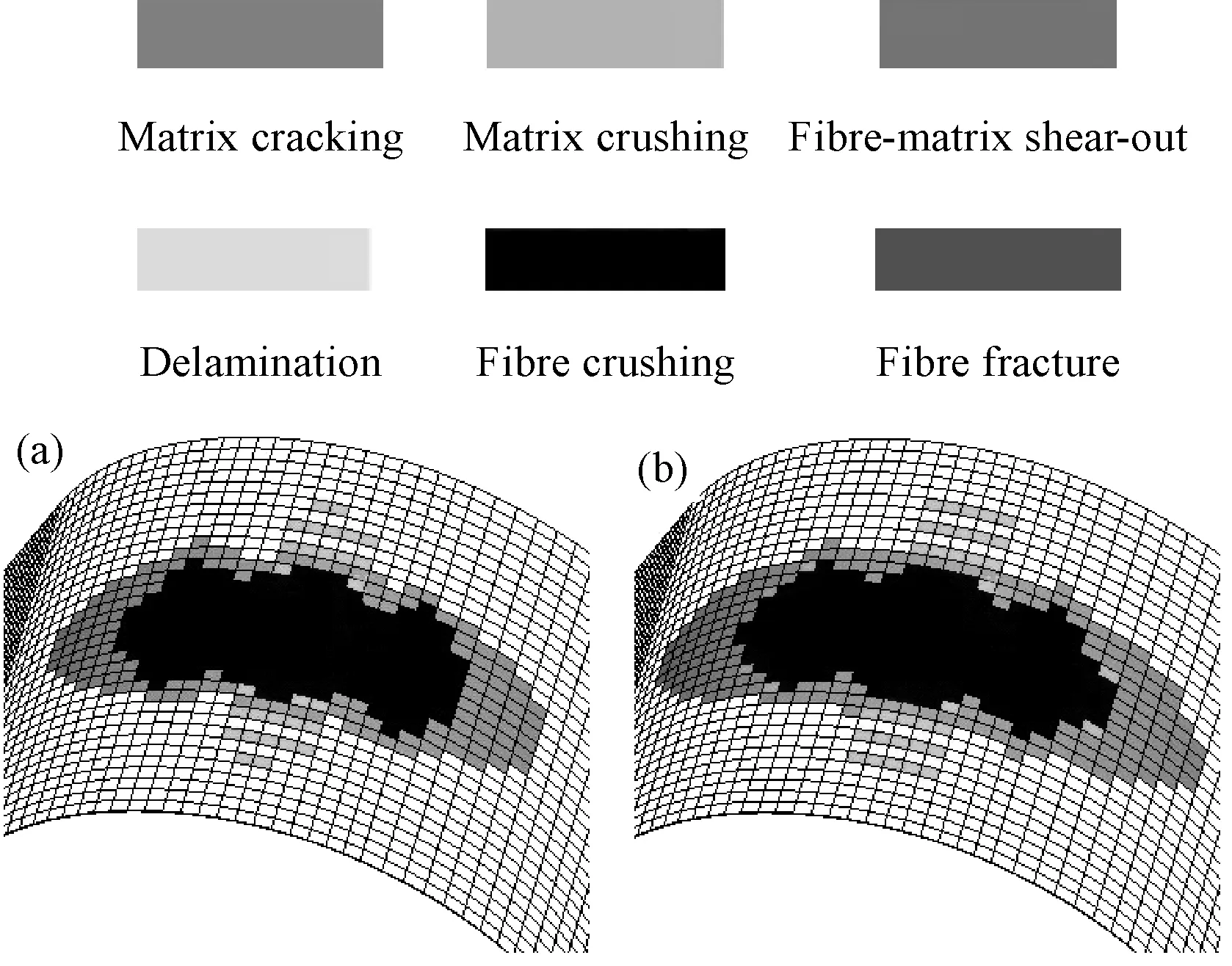

3.1.1冲击损伤分析 受同样16J能量冲击后,T300/BMP-316和T300/KH-304两种不同复合材料假脚后龙骨冲击损伤状况如图2所示。从图中可以看出,两种不同复合材料假脚的损伤趋势一致,损伤形式主要为基体开裂、纤维压缩和分层。通过对比可以看出,T300/KH-304复合材料假脚后龙骨的冲击损伤面积比T300/BMP-316复合材料的大。

图2 不同材料假脚后龙骨的冲击损伤Fig.2 Impact damage of back keel with different materials(a) T300/BMP-316; (b) T300/KH-304

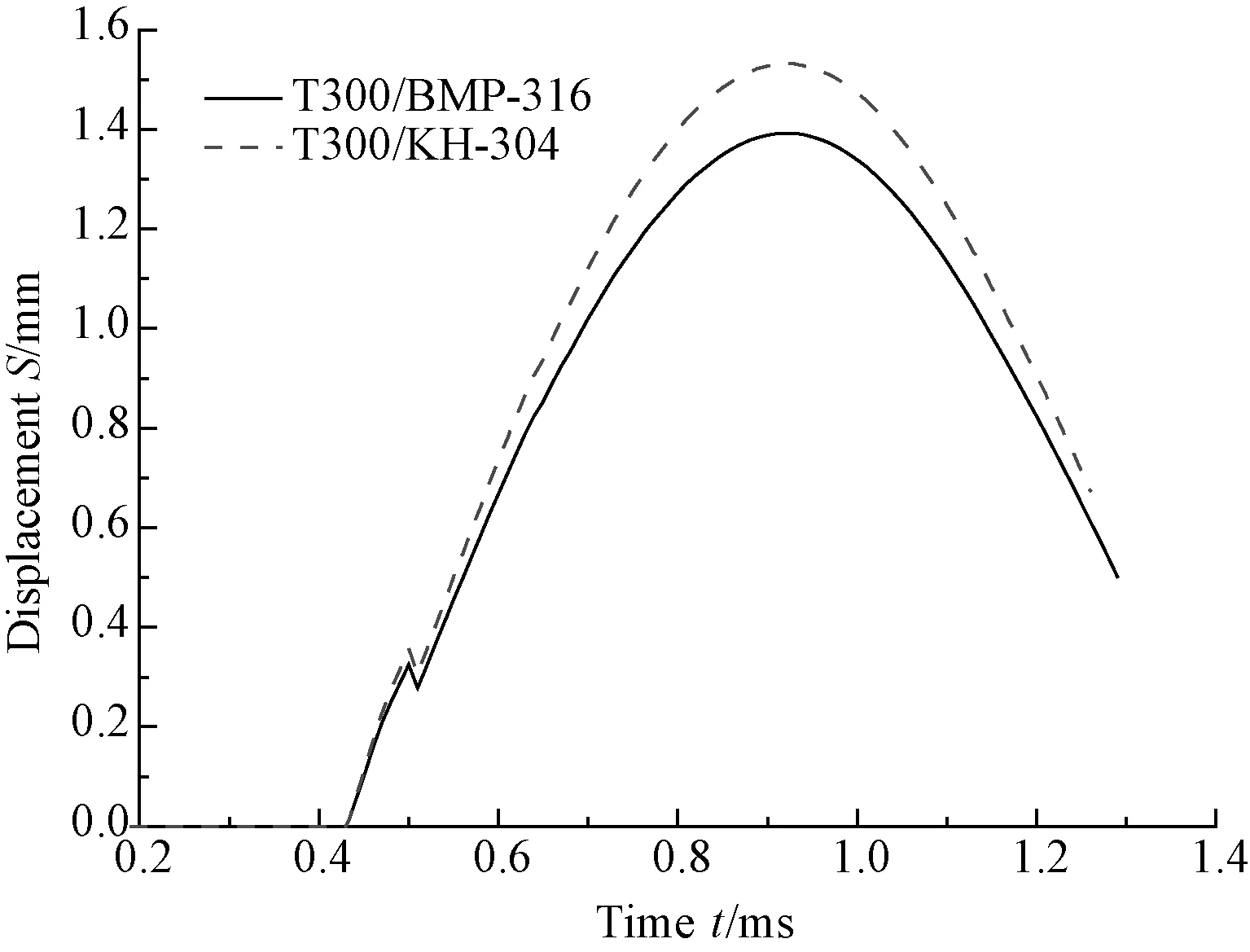

图3 不同材料假脚后龙骨冲击点位移-时间曲线Fig.3 Displacement of impact location versus time for back keel with different materials

图3为T300/BMP-316和T300/KH-304两种不同复合材料假脚后龙骨受冲击过程中,冲击点处的位移-时间曲线图。从图中可以看出,两条曲线有类似的规律。以T300/BMP-316复合材料假脚为例,在初始的时间段内,随着冲击时间的增加,后龙骨冲击点处的位移不断增大;当t=0.92ms时,位移达到最大值;随后,冲头开始反弹,后龙骨冲击点处的形变开始恢复,其位移(残余变形)逐渐减小。对比两种材料的位移-时间曲线可知,在其它条件均相同的情况下,T300/KH-304复合材料假脚冲击点的最大位移大于T300/BMP-316材料假脚,且形变开始恢复后的残余变形也大于T300/BMP-316材料假脚,表明T300/KH-304复合材料假脚的冲击损伤更为严重,冲击后冲击点形变恢复小,残余变形较大。

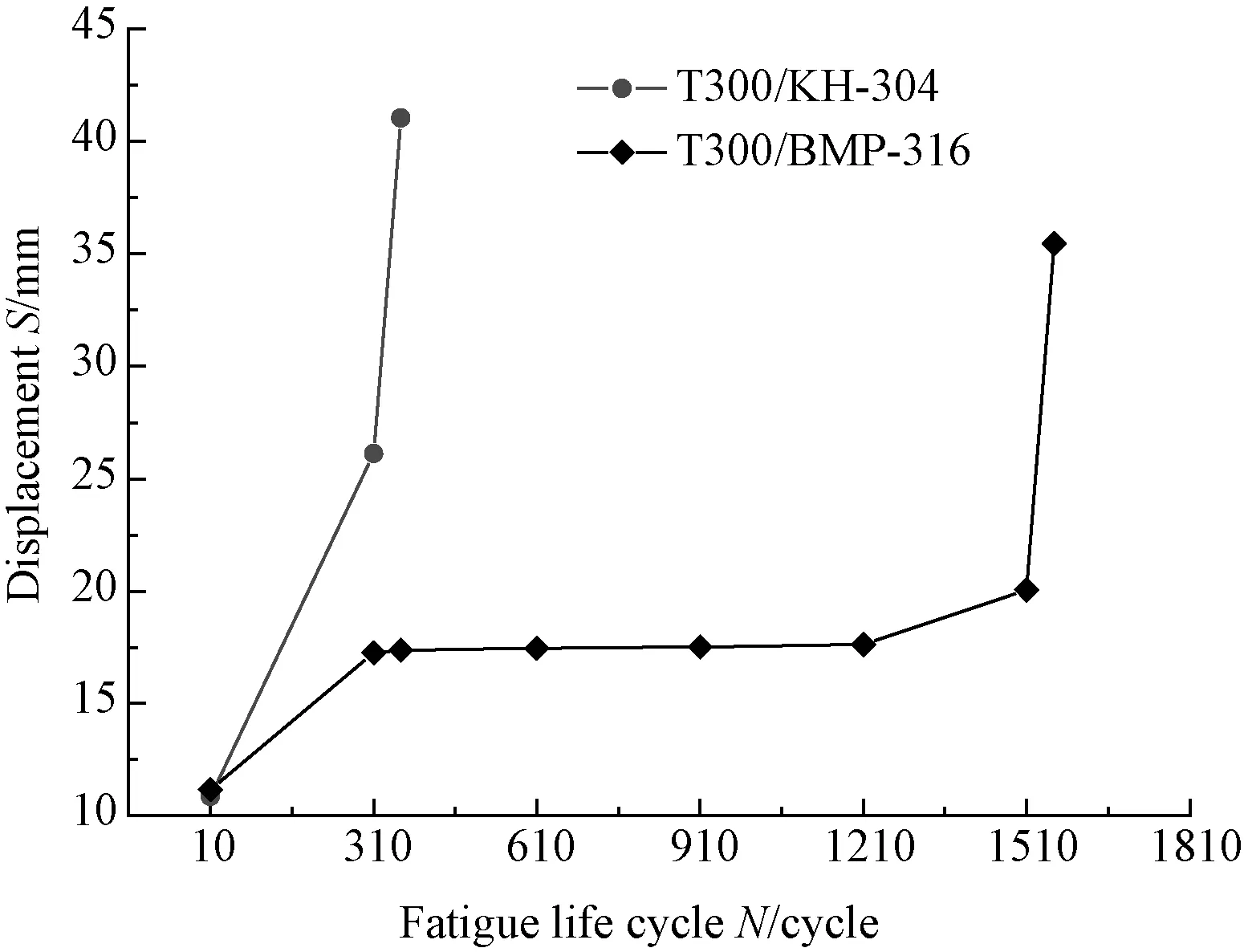

图4 不同材料假脚后龙骨冲击点位移-疲劳循环次数曲线Fig.4 Displacement of impact location versus fatigue life cycle for back keel with different materials

3.1.2疲劳性能分析 冲击分析完成后,将冲击损伤作为疲劳分析的初始条件,对复合材料假脚后龙骨的疲劳破坏过程进行分析。图4为T300/KH-304和T300/BMP-316两种不同复合材料假脚冲击点处的位移-疲劳循环次数曲线图。根据图4并结合结构发生整体破坏的最终失效准则,可以看出,T300/BMP-316复合材料假脚的疲劳循环次数为1560次,而T300/KH-304复合材料假脚的疲劳循环次数为360次,仅

为T300/BMP-316复合材料假脚的23%。通过材料参数对比可以看出,T300/KH304复合材料的横向和法向拉伸强度以及剪切强度均低于T300/BMP-316复合材料,故其冲击损伤面积更大,所能承受的疲劳循环次数更低。

3.2 不同厚度对假脚冲击后疲劳性能的影响

为分析不同后龙骨厚度对碳纤维复合材料假脚冲击后疲劳性能的影响规律,选择5种尺寸参数进行研究,分别为1.5、1.9、2.3、2.7mm和3.1mm。

3.2.1冲击损伤分析 图5为不同厚度的假脚后龙骨受相同能量冲击后的损伤图形。从图中可以看出,不同厚度的后龙骨其冲击损伤形式基本一致,主要的损伤形式为基体开裂、纤维压缩以及分层。随着后龙骨厚度的增加,基体开裂损伤面积逐渐增大,分层损伤面积略有减小,而纤维压缩损伤几乎没有变化。

图5 不同厚度假脚的冲击损伤(a) 3.1mm; (b) 2.7mm; (c) 2.3mm; (d) 1.9mm; (e) 1.5mmFig.5 Impact damage of back keel with different thicknesses(a) 3.1mm; (b) 2.7mm; (c) 2.3mm; (d) 1.9mm; (e) 1.5mm

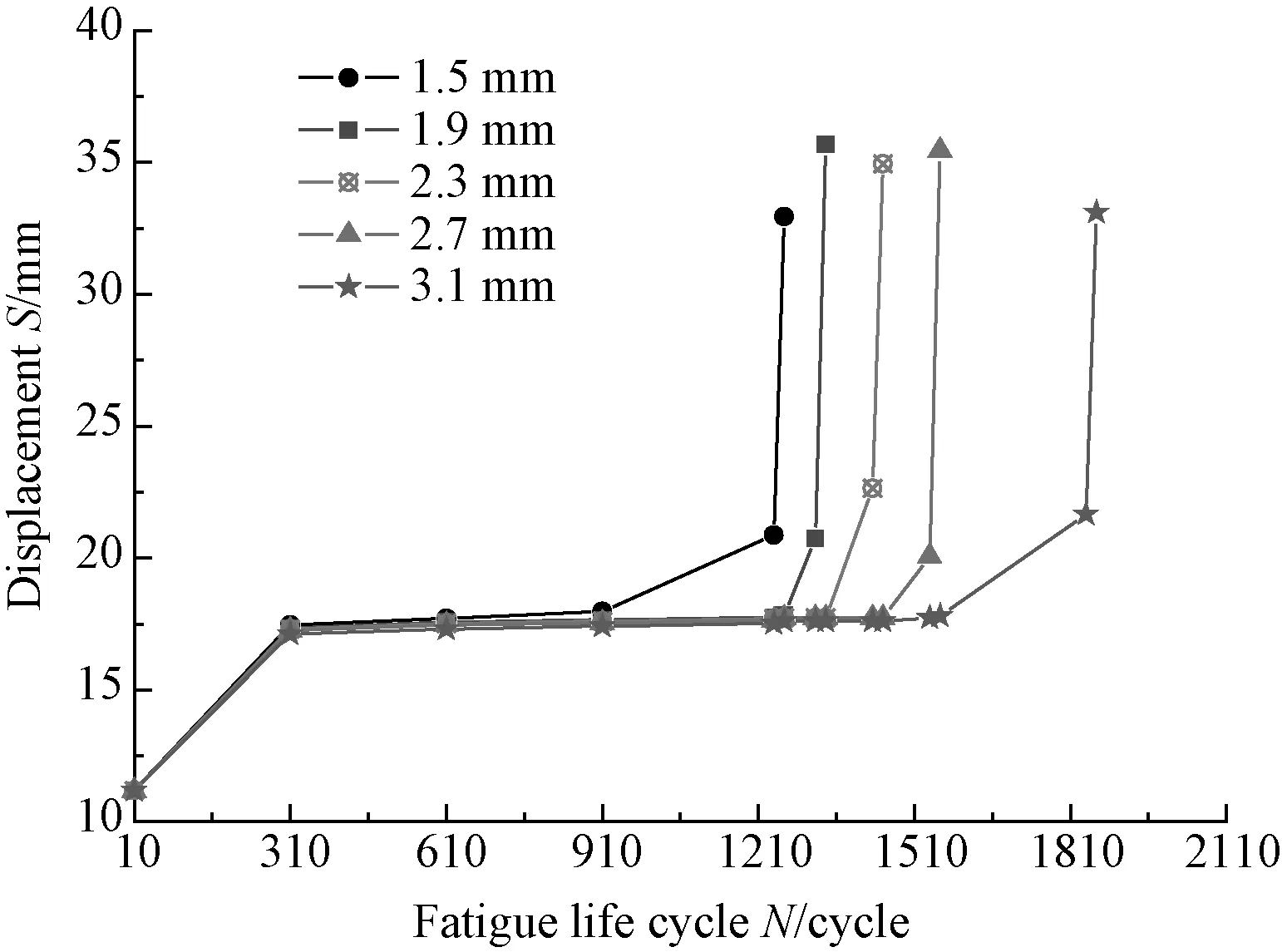

图6 不同厚度假脚后龙骨加载点位移随疲劳循环次数的变化曲线Fig.6 Displacement of loading point versus fatigue life cycle for back keel with different thicknesses

3.2.2疲劳性能分析 图6为不同厚度假脚后龙骨加载点的位移随疲劳循环次数的变化曲线。从图中可以看出,各条曲线的总体趋势基本一致,在加载初期,加载点的位移随疲劳循环次数的增加而增大。当疲劳循环次数达到310次时,随着疲劳循环次数的增加,后龙骨加载点位移基本保持恒定。而当疲劳循环次数达到一定的值后,如1.5mm厚的假脚加载至1240次时,后龙骨加载点位移急剧增加,根据疲劳失效准则可判定此时假脚失效。此外,从图中还可以看出,随着后龙骨厚度的增加,加载点位移急剧增大的起始点越晚,即假脚在破坏前所承受的疲劳循环次数越多。

表4为不同厚度后龙骨所对应的假脚疲劳循环次数,从表中可以看出,尽管随着后龙骨厚度的增加,假脚的疲劳循环次数逐渐增大,但是相对于厚度的增加量,疲劳循环次数的增加量相对较小,其原因在于,T300/BMP-316复合材料是由基体和增强体所组成,其中增强体是主要的受力构件,而基体则不起主要承载作用。针对本文分析的5种不同厚度的碳纤维复合材料假脚后龙骨,尽管其厚度不同,但是其碳纤维铺层均为18层,且铺层参数也都是相同的。因此从结构上看,5种不同厚度的后龙骨其主要区别是基体厚度不同,故会产生上述情况。

表4 不同厚度假脚的疲劳循环次数Table 4 Fatigue life cycle of back keel with different thicknesses

3.3 不同铺层方式对冲击后疲劳性能的影响

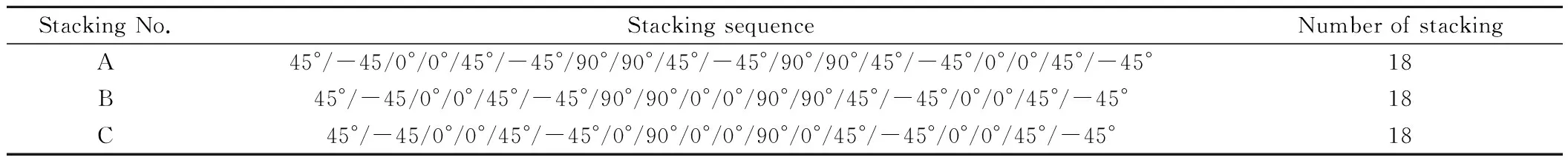

对于碳纤维增强复合材料,碳纤维起主要的承载作用,而基体则通过纤维-基体之间的界面把载荷传递到碳纤维上。因此,碳纤维在基体中的铺设方式对整个结构件的承载能力有较大的影响。本文研究3种不同铺层方式对T300/BMP-316碳纤维复合材料假脚冲击及疲劳性能的影响规律,具体铺层方式如表5所示。

表5 不同铺层方式 Table 5 Different stacking sequences

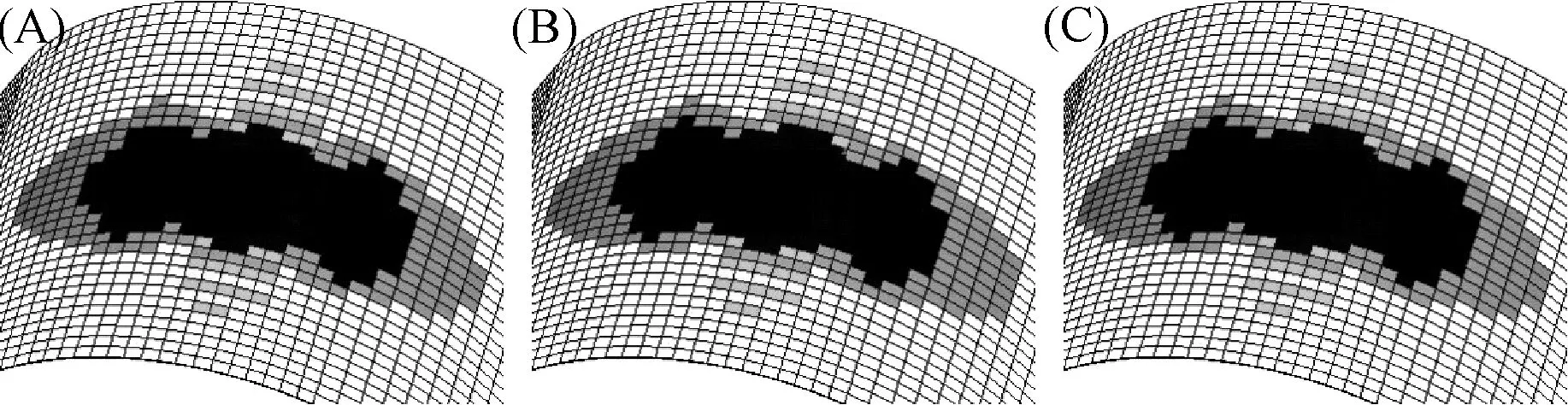

3.3.1冲击损伤分析 受16J能量冲击后,不同铺层参数假脚后龙骨的冲击损伤如图7所示。从图中可以看出,在相同冲击能量作用下,3种不同铺层参数(见表5)假脚后龙骨的冲击损伤模式均表现为基体开裂、分层和纤维压缩,表明不同铺层参数对碳纤维复合材料假脚的冲击损伤模式几乎没有影响。

图7 不同铺层参数的假脚后龙骨的冲击损伤Fig.7 Impact damage of back keel with different stacking sequences

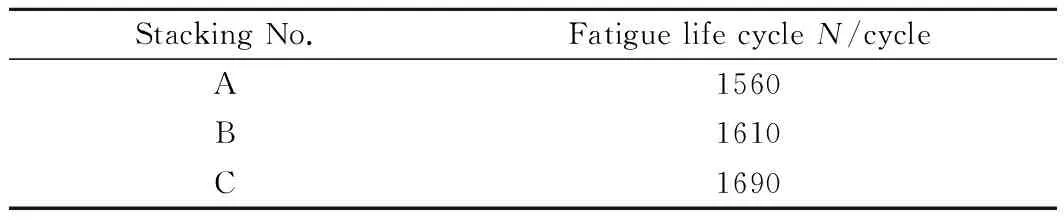

3.3.2疲劳性能分析 冲击分析结束后,对3种不同铺层参数的碳纤维复合材料假脚的疲劳性能进行分析,表6为3种不同铺层参数假脚所对应的疲劳循环次数。从表6中可以看出,3种不同铺层参数A、B、C的复合材料假脚的疲劳循环次数分别为1560次、1610次和1690次。通过对比表5可知,尽管3种铺层参数的碳纤维铺层数均为18层,但是其0°铺层含量是不同的,其中A铺层参数假脚有4层0°铺层,B铺层参数假脚有6层0°铺层,而C铺层参数假脚则有8层0°铺层。由此可知,适度增加0°铺层的含量,可有效提高碳纤维复合材料假脚的疲劳性能。

表6 不同铺层参数假脚的疲劳循环次数

4 结 论

1.在冲击载荷作用下,碳纤维复合材料假脚的损伤模式主要为基体开裂、纤维压缩和分层。

2.不同复合材料体系对假脚的疲劳性能有较大影响。对于本文分析的碳纤维复合材料假脚而言,复合材料体系的横向和法向拉伸强度以及剪切强度等参数越小,假脚的冲击损伤面积越大,所能承受的疲劳循环次数越少。

3.后龙骨厚度对不同损伤模式的影响规律不同。随着后龙骨厚度的增加,基体开裂损伤面积越来越大,分层损伤面积略有减小,而纤维压缩损伤几乎没有变化。尽管随着后龙骨厚度的增加,假脚的疲劳循环次数逐渐增大,但是相对于厚度的增加量,疲劳循环次数的增加量相对较小。

4.不同铺层参数对碳纤维复合材料假脚的冲击损伤模式几乎没有影响。在其它条件均相同的情况下,适度增加0°铺层的含量,可有效提高碳纤维复合材料假脚的疲劳性能。

[1] 王富生, 刘洋, 岳珠峰. 复合材料层合板连接件力学性能影响因素分析[J]. 材料科学与工程学报, 2010, 28(1): 58~61.

[2] Rikard B, Nilsson L, Simonsson K, et al. Simulation of Low Velocity Impact on Fiber Laminates using a Cohesive Zone Based Delamination Model[J]. Composites Science and Technology, 2011, 64(2): 279~288.

[3] Schmidt F, Rheinfurth M, Protz R, Et Al. Monitoring of Multiaxial Fatigue Damage Evolution in Impacted Composite Tubes using Non-destructive Evaluation[J]. Composites: Part A, 2012, 43: 537~546.

[4] 徐颖, 温卫东, 崔海坡. 复合材料层合板低能冲击逐渐累积损伤预测方法. 材料科学与工程学报, 2006, 24(1): 1~5.

[5] Shi WJ, Hu WP, Zhang M, Et Al. A Damage Mechanics Model for Fatigue Life Prediction of Fiber Reinforced Polymer Composite Lamina[J]. Acta Mechanica Solida Sinica, 2011, 5(24): 399~410.

[6] 林智育, 许希武. 复合材料加筋壁板冲击损伤特性及损伤容限研究进展[J]. 材料科学与工程学报, 2010, 28(4): 624~632.

[7] Koo JM, Choi JH, Seok CS. Evaluation for Residual Strength and Fatigue Characteristics after Impact in CFRP Composites[J]. Composite Structures, 2013, 105: 58~65.

[8] Koo JM, Choi JH, Seok CS. Prediction of Post-impact Residual Strength and Fatigue Characteristics after Impact of CFRP Composite Structures[J]. Composites: Part B, 2014, 61: 300~306.

[9] Naderi S, Hassan MA, Bushroa AR. An Empirical Modified Fatigue Damage Model for Impacted GFRP Laminates [J]. Acta Astronautica, 2014, 103: 119~128.

[10] Zhang JY, Zhao LB, Li M, et al. Compressive Fatigue Behavior of Low Velocity Impacted and Quasi-static Indented CFRP Laminates [J]. Composite Structures, 2015, 133: 1009~1015.

[11] 崔海坡, 赵改平, 黄晶晶, 等. 碳纤维双弹全地形假脚脚板[P]. 中国. 200810200227.5, 2011-11-09.

[12] Hou JP, Petrinic N, Ruiz C, et al. Prediction of Impact Damage in Composite Plates[J]. Composites Science and Technology, 2000, 60:273~281.

[13] Tserpes KI, Labeas G, Papanikos P, et al. Stength Prediction of Bolted Joints in Graphite/Epoxy Composite Laminates[J]. Composites: Part B, 2002, 33: 521~529.

[14] Shokrieh MM, Lessard LB. Multiaxial Fatigue Behaviour of Unidirectional Plies Based on Uniaxial Fatigue Experiments-I: Modelling[J]. International Journal of Fatigue, 1997, 19(3): 201~207.

[15] Shokrieh MM, Lessard LB. Progressive Fatigue Damage Modeling of Composite Materials, Part I: Modeling[J]. Journal of Composite Materials, 2000, 34(13):1056~1080.

InfluenceofProcessingParametersofCarbonFiberCompositesProstheticFootonFatiguePropertyafterImpact

CUIHaipo,WANGShuangqing,ZHANGAlong

(SchoolofMedicalInstrumentandFoodEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China)

Impact damage and fatigue damage after the impact of carbon fiber composites prosthetic foot were analyzed based on the 3D progressive damage theory and finite element method. The influence of composite systems, dimensions and stacking sequences on the impact damage and fatigue property were researched. The results show that the main damage modes of carbon fiber composites prosthetic foot under the impact loading are matrix cracking, fiber crushing and delamination. As the transverse tensile strength decreases, the normal tensile strength and shearing strength and the impact damage area of the composite materials gradually increases, and the fatigue life cycle decreases. With the increase of the thickness of back kneel, matrix cracking gradually increases, delamination decreases slightly and fiber crushing has little change. Although fatigue life cycle increases with increasing thickness of back kneel, the increment of fatigue life cycle is lower than that of the thickness. The stacking sequences have little effect on the impact damage modes of carbon fiber composites prosthetic foot. Increasing the number of 0° layer can improve the fatigue properties of carbon fiber composites prosthetic foot.

prosthetic foot; processing parameter; impact damage; fatigue life; carbon fiber composites

2016-06-28;

2016-08-29

国家自然科学基金资助项目(51305268),上海工程技术研究中心资助项目(15DZ2251700)

崔海坡(1978-),男,博士,副教授,硕士生导师。主要研究方向为材料设计、分析与应用。E-mail:h_b_cui@163.com。

1673-2812(2017)06-0871-07

TB332

A

10.14136/j.cnki.issn1673-2812.2017.06.003