去离子水冷却系统控制系统的设计实现①

2017-11-01仇文君欧阳峥嵘

仇文君 方 明 欧阳峥嵘

(中国科学院强磁场科学中心)

去离子水冷却系统控制系统的设计实现①

仇文君 方 明 欧阳峥嵘

(中国科学院强磁场科学中心)

以稳态强磁场实验装置的去离子水冷却系统为研究对象,针对冷冻水和去离子冷却水的工艺流程和测控参数,设计基于S7-300 PLC和WinCC 7.0的控制系统。在长时间的试运行中,系统较好地满足了去离子水冷却系统的控制要求,实现了不同循环回路中各种设备的多模式运行,保证了测量信号和控制参数的真实准确。

PLC 水冷系统 WinCC 测控参数

由中国科学院强磁场科学中心承担建设的国家大科学工程——稳态强磁场实验装置可为我国的科学研究提供理想的稳态强磁场极端实验环境,满足我国多学科前沿发展对于强磁场实验条件的需求。其中,水冷磁体由于消耗大量电能而产生的热量必须由水及时带走。因此,与电源功率相匹配的满足水冷磁体和电源系统冷却要求的去离子水冷却系统是保障水冷磁体正常运行的必备条件之一。水冷磁体的主要材料是纯硬铜,为了防止水中离子导电,水冷磁体本身需要使用去离子水冷却,而冷冻水则为去离子水提供冷源。

目前,该项目正在紧张的建设过程中,本着经济、高效节能和稳定可靠的原则,根据去离子水冷却系统的控制要求,设计其控制系统,为水冷磁体乃至混合磁体的稳定运行提供保障。

1 去离子水冷却系统的工艺流程和主要设备

1.1 工艺流程

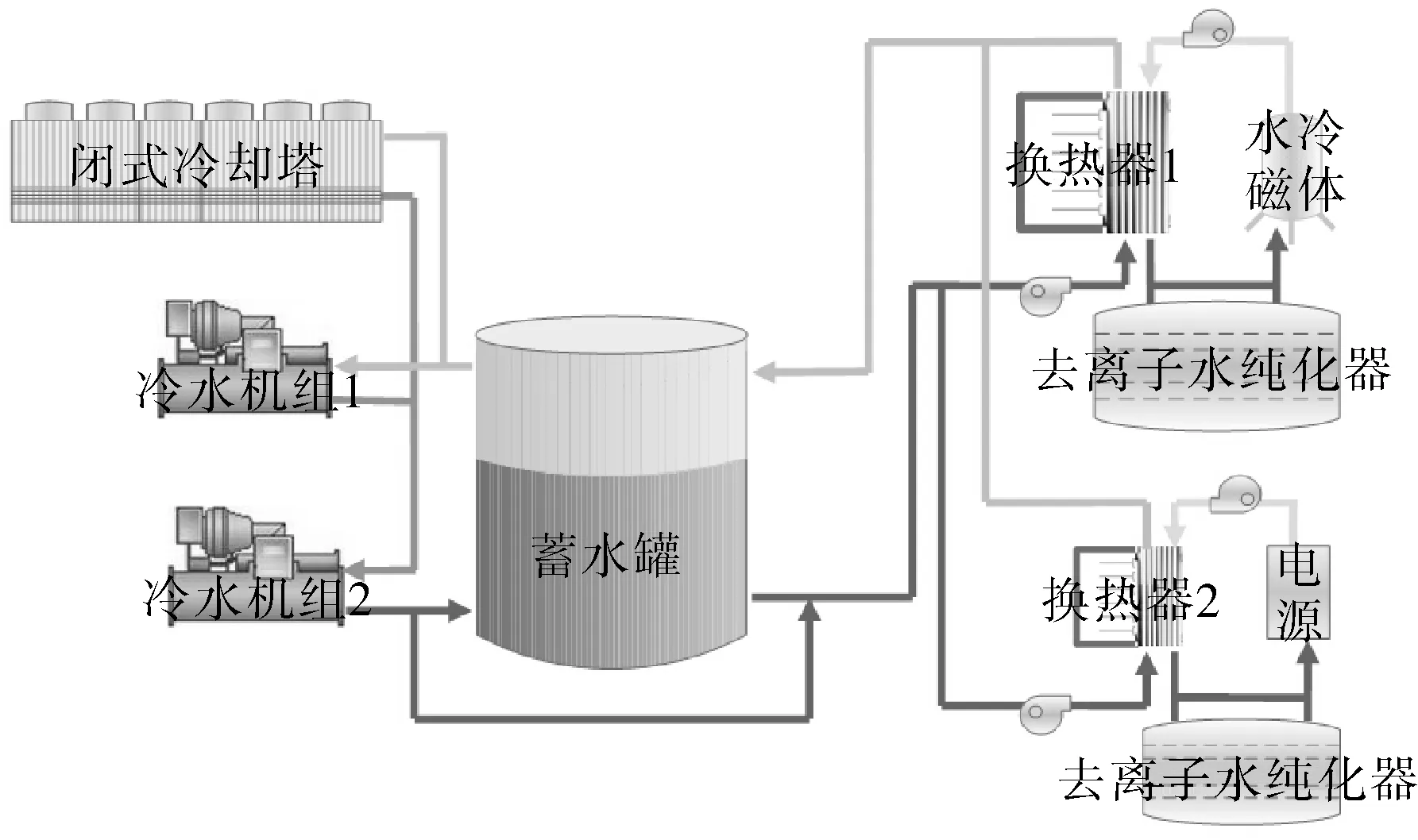

图1为去离子水冷却系统工艺流程,主要分为一次冷冻水回路和二次去离子水回路。其中,一次冷冻水回路的功能是蓄冷和供冷,蓄冷时,水罐上部温水经冷冻水一次泵,两级串联中压离心式冷水机组,产生冷冻水送入蓄冷水罐下部。当室外环境湿球温度低于一定数值时,关闭前级离心式冷水机组,用闭式冷却塔代替前级离心式冷水机组。当为试验供冷时,蓄冷水罐内冷冻水经冷冻水二次泵送入磁体水冷换热器,和去离子水换热后,回蓄冷水罐上部区域。冷水机组工作时,冷凝器侧通过开式冷却塔和开塔冷却水泵循环降温。

图1 去离子水冷却系统的工艺流程

二次去离子水回路分为以下3个子系统:

a. 磁体冷却循环系统,由变频多级水泵、耐高压供水管、耐高压阀门、回水管道及板式换热器等组成闭式循环;

b. 电源冷却循环系统,由单级水泵、供水管道及板式换热器等组成闭式循环;

c. 纯水制备和提纯系统,由砂过滤器、活性碳过滤器、RO装置、EDI装置及抛光混床等组成。

1.2 系统工作原理和重要测控参数

本去离子水冷却系统满足水冷磁体20MW负荷下运行3h,电源系统2MW负荷下运行5h,并且水冷磁体最大热负荷达到28MW的要求。以水冷磁体为例,为了保证水冷磁体10℃的入口水温,必须用低于10℃的冷冻水通过板式换热器和磁体纯水换热,并通过调节冷冻水流量来实现恒温控制。另外,通过恒压控制方式来保证磁体运行的冷却水流量。磁体和电源纯水侧设有去离子水制备和提纯系统对循环使用的去离子水进行提纯,以保证进入磁体的高纯水电阻率不低于15MΩ·cm。在不同季节、不同气温条件和不同水冷磁体运行负荷下,采用不同的运行方案,保证水冷磁体的运行要求。

去离子水冷却系统的重要测控参数分为5类:

a. 一次冷冻水系统,冷水机组进出水水温6℃/26℃,蓄冷量不小于3 000m3,流量0~1 200m3/h;

b. 磁体冷却循环系统,电阻率不小于15MΩ·cm,溶解氧含量不大于0.000 01‰,流量380~860m3/h,水压2.5MPa,磁体进口水温10℃,磁体冷却水进出口允许最大温升30℃,最大热负荷28MW;

c. 电源冷却循环系统,电阻率不小于1MΩ·cm,流量86m3/h,水压0.6MPa,电源冷却水入口水温不小于15℃,电源冷却水进出口允许最大温升20℃,最大热负荷2MW;

d. 冷冻机冷却循环系统,流量900m3/h,温度28℃;

e. 去离子水制备和提纯系统,去离子水制备系统出口电阻率不小于18MΩ·cm,磁体冷却循环提纯水量34.5m3/h ,磁体冷却循环提纯出水电阻率不小于18MΩ·cm。

2 去离子水冷却系统控制系统的硬件部分

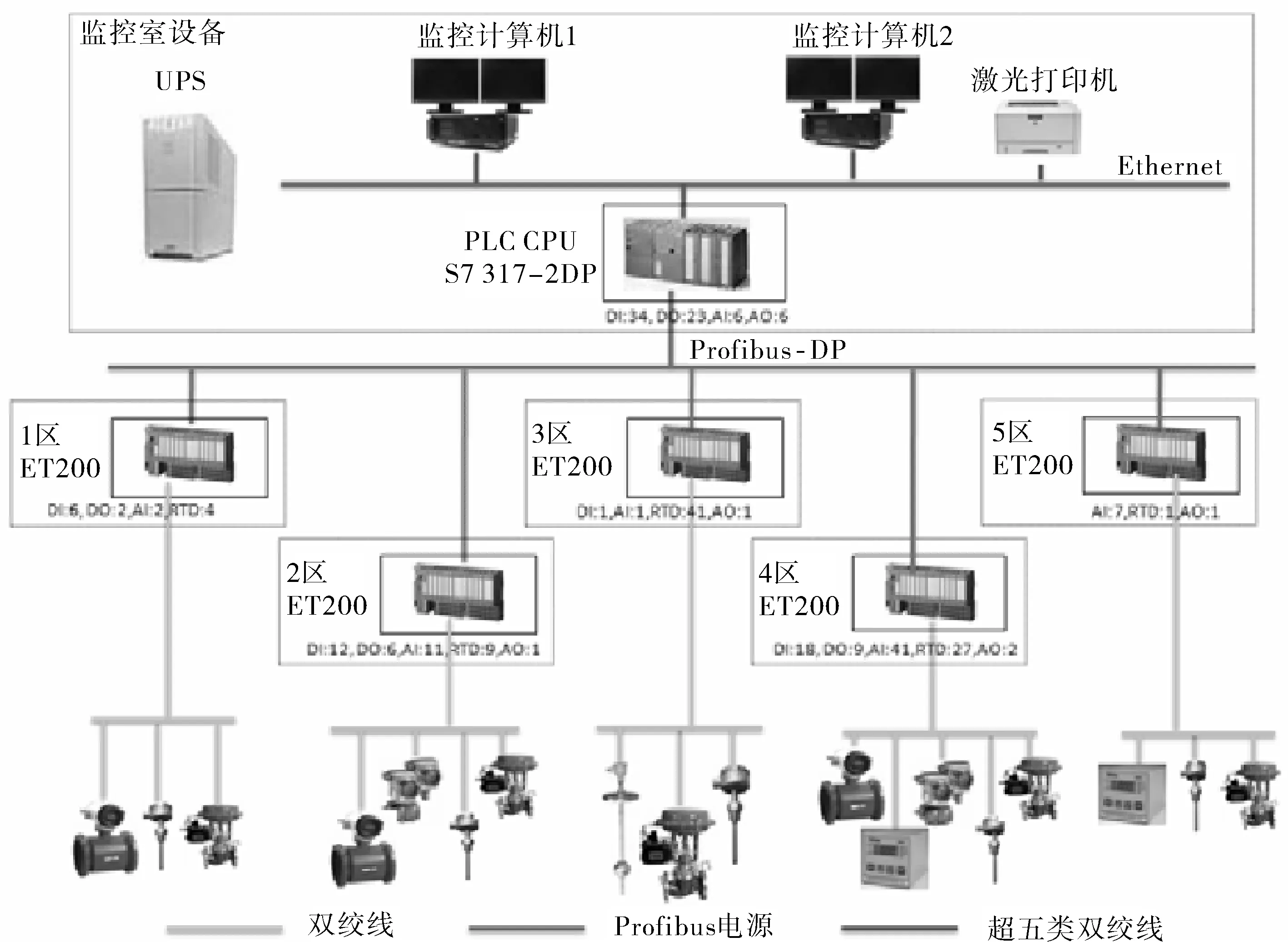

图2是整个去离子水冷却系统控制系统的硬件结构。PLC系统采用Siemens S7-300 PLC[1],CPU315-2 DP,自带一个MPI接口和一个Profibus-DP接口,可用MPI口做CPU软冗余通信,用Profibus-DP口与现场子站连接,另配以太网模块与计算机连接。

图2 去离子水冷却系统控制系统硬件结构

PLC的监控对象包括:冷水机组、软启动泵、变频泵、变频风机、电动调节阀、电动双向蝶阀等设备,以及温度、压力、流量、电阻率、溶解氧等测量仪表。根据设备分布区域和子回路功能的划分,现场设置5套ET200M子站,具体为:

a. 开式冷却塔循环子站;

b. 冷冻水循环子站;

c. 蓄冷罐和闭式冷却塔子站;

d. 磁体冷却循环子站;

e. 电源和水冷电缆冷却循环子站。

由于纯水制备与提纯子系统的工艺较为复杂且自成体系,所以采用独立的一套Siemens S7-300实现,与主系统无硬件上的连接。

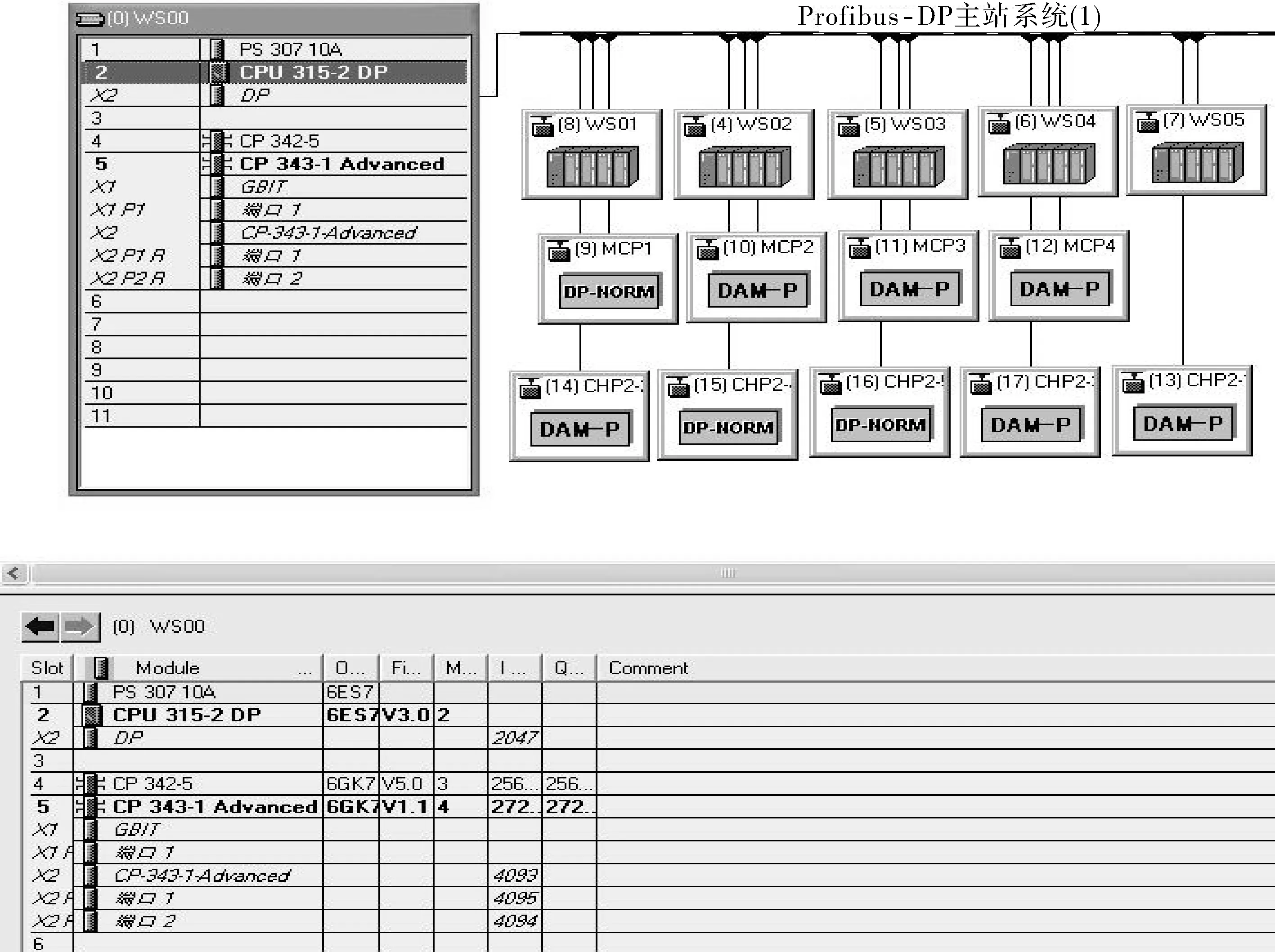

系统硬件组态如图3所示,其中主站是系统的中央控制器,负责数据处理,与从站交换信息,与上位机通信,以及与中央控制系统PLC的通信,其硬件组成包括:处理器模块(CPU315-2DP)、负载电源模块(PS307)[2]、以太网通信处理器(CP343-1)、DP主从站接口模块(CP342-5)。从站是5个分布式I/O的ET200M,连接现场设备和仪表,并把信号传送至CPU,其硬件组成包括:16点数字量输入模块(SM321)、16点数字量输出模块(SM322)、8点模拟量输入模块(SM331)、8点模拟量输出模块(SM332)、串口通信模块(CP343-1)。

图3 系统硬件组态

2.1 硬件网络总架构

系统的硬件网络架构如图4所示。工作站和监控计算机通过以太网卡CP1613与以太网交换机相连,CP1613是带微处理器的PCI以太网卡,使用RJ-45接口,可以将PG/PC连接到以太网。交换机的另一头和DP主站的全双工以太网通信处理器CP343-1相连,实现了上位机与PLC的通信。

通过Profibus-DP挂接ET200分布式I/O从站。分布式I/O的引入可以很好地解决问题。所谓分布式I/O就是系统控制器位于系统的核心位置,输入/输出系统独立运行并分布在系统的远距离外围,而Profibus-DP总线的高速传输速率保证了控制器与输入/输出系统间的顺畅通信。Profibus-DP是一种开放式总线[3~5],其中DP主站负责将分布式I/O(DP从站)连接到控制器,同时DP主站通过Profibus-DP网络与分布式I/O(DP从站)交换数据。

从图4还可以看出,通过CP342-5通信处理器[6]和OLM光纤链接模块,去离子水冷却系统的PLC主站作为DP从站与中央控制系统(CCS)的PLC通信。CP342-5是将PLC连接到Profibus-DP总线系统的DP主站/从站接口模块,它减轻了CPU的通信负担,通过FOC光纤电缆接口可以连接到光纤Profibus网络,最高传输速率可达12Mbit/s。

另外,由于纯水制备与提纯子系统的工艺较为复杂且自成体系,采用一套独立的Siemens S7-300实现,与主系统无硬件连接。然而,纯水制备与提纯系统的一些重要参数指标和故障报警是主系统——去离子水冷却系统所关注的,如纯水制备终端出水电阻率,磁体提纯抛光混床出口电阻率,电源提纯抛光混床出口电阻率,以及磁体提纯流量和电源提纯流量等。这些变量需要在主系统中监测并归档,所以使用到了工业以太网提供的OPC通信服务。OPC是嵌入式过程控制标准[7],是用于服务器/客户机连接的开放的接口标准和技术规范。在本应用中,纯水制备与提纯子系统上位机的WinCC作为OPC Sever,去离子水冷却系统上位机的WinCC作为OPC Client,这样便实现了主系统上位机对子系统变量的访问。必须要指出的是,纯水制备与提纯子系统的上位机配置了双网卡,其中一个网卡用来和子系统的PLC通信,另一个网卡实现了和主系统上位机的OPC通信。

图4 系统网络架构

2.2 与系统重要设备的连接

2.2.1 与冷水机组控制器MicroTech II的连接

Modbus协议是一种基于串口的通信协议,Modbus提供了能综合不同品牌产品以及目前各不相同的控制服务所需的通信基础。通过安装相应的软件和插在CP模块上的硬件加密狗,子站1的通信处理器模块CP341实现了与冷水机组控制器的Modbus通信(图4)。

Modbus协议有两种传输模式——ASCII和RTU,在RTU模式中,每个字节里包含两个十六进制字符[8];而在ASCII模式中,每个字节包含一个ASCII字符。MicroTech II机组控制器只使用RTU模式。MicroTech II机组控制器使用的数据结构为:8个数据位,两个结束位,无奇偶校验位,数据传输率1 200~19 200bit/s。

通过Modbus通信,PLC可以控制冷水机组的启停和故障复位,并且监测冷机的运行参数。

2.2.2 与RS485接口的变频器的DP通信

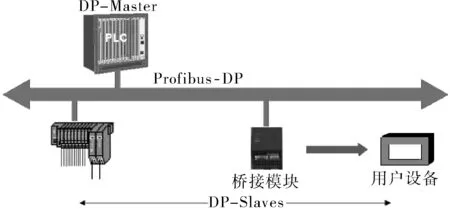

从图3、4中均可以看到,Profibus-DP总线除了挂接ET200子站外,还挂接了9台变频水泵使用的低压变频器。在这里,PLC仍然作为DP主站,而变频器作为DP从站,通过给DP从站分配总线地址,DP主站可以读取从站的输入/输出数据和当前的组态数据。在本应用中,PLC输出的信息包括控制指令、频率设定值等,PLC输入的信息包括设备运行状态和运行参数。

另外,由于变频器本身是RS485接口,所以采用了一个DP桥接模块,实现RS485与DP的通信协议转换,从站地址在DP桥接模块上设置。设备连接原理如图5所示。

图5 PLC与变频器设备连接的原理

3 系统控制方案与程序设计

3.1 多种运行模式的实现

去离子水冷却系统的运行模式包括6种蓄冷模式和5种供冷模式。蓄冷模式有:单台冷机与闭式冷却塔联合蓄冷(双罐模式)、两台主机单独蓄冷(双罐模式)、单台冷机与闭式冷却塔联合蓄冷(单罐单布水器模式)、两台主机单独蓄冷(单罐单布水器模式)、单台主机加闭塔联合蓄冷(双罐双布水器模式)和两台主机单独蓄冷(双罐双布水器模式)。供冷模式有:单台冷水机组与闭式冷却塔与蓄水罐联合供冷(双罐模式)、两个蓄水罐单独供冷(双罐模式)、两台主机加蓄冷罐联合供冷(双罐模式)、蓄冷罐单独供冷(单罐单布水器模式)和蓄冷罐和缓冲罐联合供冷(双罐双布水器模式)。每种运行模式的工作流程是不同的。对于这11种运行模式,分别使用S7 Graph编写顺序功能图程序,以功能块(FB)的形式被主程序OB1调用。OB1调用每个FB时,使用不同的实参和不同的背景数据块。

3.2 同类设备的控制

系统包含很多同类设备,如9台变频泵、6台软启泵、11台电动双向蝶阀、3台调节阀及两台风机等。同类设备在变量定义时,采用用户自定义数据类型(UDT),UDT中采用基本数据类型和结构(STRUCT)定义了此类设备的输入输出变量。同类设备的数据保存在一个共享数据块(DB)中,数据类型选择刚才定义好的UDT。

对同类单台设备的控制由功能(FC)实现,功能中的形参是一个输入_输出变量(IN_OUT),数据类型为UDT,由于UDT中已经定义好了设备的输入输出变量,所以在调用该功能时,某一设备变量的绝对地址作为实参,而不需要再用多个输入输出变量做实参。此类功能不使用全局变量,只使用局部变量,具有很好的可移植性。单台设备的控制功能(FC)均在OB1中调用,一直运行。

对多台设备的启停逻辑控制也由功能(FC)实现,该功能使用的都是全局变量,所以调用时不需要传递参数。启停逻辑控制功能也由OB1调用,每个功能只被调用一次。每个功能设置一个启动位,根据工作流程的步骤,启动位在Graph中依次被触发后,相应的功能才运行。

使用以上方法,既可以在自动流程中实现对设备的控制,也可以在手动状态下操作设备。

3.3 整体程序结构

程序设计模块主要包括:信号输入/输出子程序、模拟量/数字量转换子程序、流程选择子程序、联锁保护子程序、多个设备控制功能子程序及多个数据块等。以上子程序通过OB1循环主程序调用。另外,Modbus通信子程序和PID调节子程序由循环中断组织块OB34、OB35调用。

4 监控软件

系统监控软件使用了WinCC 7.0,能更好地与西门子S7-300 PLC兼容,有利于系统稳定安全地运行。WinCC 7.0运行于PC机环境,可以与多种自动化设备和控制软件集成,具有丰富的设置项目、可视窗口和菜单选项,使用灵活,功能齐全。用户在友好的界面下进行组态、编程和数据管理。去离子水冷却系统的主控画面(图6)包括操作画面、监视画面、控制画面、报警画面及实时趋势曲线等。

WinCC 7.0的C脚本语言基于ANSIC标准,并允许用最大的灵活性定义动态对象C动作,可用于对象的属性和事件[9],作用于对象属性的C动作是用时间或变量触发器驱动的,作用于对象事件的C动作只有当其属性改变或其他事件发生时被激活。

系统内有变频泵9台,如果采用窗口显示,每个画面都必须连接变量,工作量大且容易出错。因此,笔者只建立一个公用画面,通过C动作只改变画面中变量的前缀,既节省时间又保证了正确率。变频泵的C动作的程序代码为:

#include"apdefap.h"

void Click(char*lpszPictureName,char*lpszObjectName)

{

#pragma option(mbcs)

图6 去离子水冷却系统的主控画面

SetTagBit("AutoManualEnable",1);

SetPropBOOL("@screen.pdl","PrefixFaceplate",

"Visible",0);

SetTagPrefix("@screen.pdl","PrefixFaceplate",lpszObjectName);

SetPropChar("@screen.pdl","PrefixFaceplate","PictureName","Faceplate_Pump_VFD");

SetTagChar("TagName",lpszObjectName);

SetPropBOOL("@screen.pdl","PrefixFaceplate",

"Visible",1);

SetPropChar("Faceplate_Pump_VFD.pdl","TagName","Text",lpszObjectName);

}

5 结束语

基于S7-300 PLC和WinCC 7.0的去离子水冷却系统控制系统已调试成功并应用在强磁场稳态实验装置的去离子水冷却系统中,较好地满足了去离子水冷却系统的控制要求,为5台水冷磁体的调试运行保驾护航。该控制系统通过完善的软硬件系统,实现了去离子水冷却系统5个子循环回路中各种设备的多模式运行,保证了各测量信号和控制参数的真实准确,并且具有安全可靠的设备联锁保护功能。为了适应水冷磁体运行需求的增加,本控制系统的控制策略和参数还在不断地优化和改进。

[1] 崔维群,孙启法.S7-300/400可编程控制器原理与应用[M].北京:北京航空航天大学出版社,2008:504~507.

[2] 张博,张根宝.基于西门子PLC系统的造纸干燥部控制系统[J].化工自动化及仪表,2007,34(1):89~91.

[3] 贾华,闫保刚,段成.密闭电石炉煤气加压站控制系统的研究与设计[J].化工自动化及仪表,2012,39(5):662~665.

[4] 宁金龙,杨海燕.ProfibusDP通信技术在DCS中的应用[J].石油化工自动化,2015,51(2):59~60.

[5] 方原柏.全集成式多应用流程行业无线通信网络[J].石油化工自动化,2015,51(2):1~6.

[6] 廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2009:300~302.

[7] 李正,徐皑冬,石刚.OPC技术及组态软件在远程监控和维护中的应用[J].仪表技术与传感器,2006,(5):24~26.

[8] 沈林晖.ModbusRTU串口通信在工业自动化系统中的应用[J].化工自动化及仪表,2014,41(2):207~211.

[9] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子WinCC V6-2版[M].北京:北京航空航天大学出版社,2004:112~124.

DesignImplementationofControlSystemforDe-ionizedWaterCoolingSystem

CHOU Wen-jun, FANG Ming, OUYANG Zheng-rong

(HighMagneticFieldLaboratory,ChineseAcademyofSciences)

Through taking de-ionized water cooling system of the steady high-intensity magnetic field facility as the object of study and considering the process and the measurement and control parameters of the chilled water and de-ionized cooling water, a S7-300 PLC and WinCC 7.0-based control system was designed. The long-time trial operation shows that, this system can meet requirements of the de-ionized water cooling system and can achieve multi-mode operation of the various devices in different circulation loops; and it can guarantee the accuracy of both measurement signals and control parameters.

PLC, water cooling system, WinCC, measurement and control parameters

TH862

B

1000-3932(2017)03-0285-07

国家大科学工程项目(稳态强磁场实验装置)。

仇文君(1983-),工程师,从事国家稳态强磁场去离子水冷却系统控制系统的设计实施与运行维护工作,chouwj@hmfl.ac.cn。

2016-05-09,

2016-10-25)