不同掺炼比的常减压装置模拟研究①

2017-11-01魏奇业

李 敏 魏奇业 池 亮

(1.吉林化工学院 2.吉林大学化学学院 3.吉林石化公司乙烯厂)

不同掺炼比的常减压装置模拟研究①

李 敏1, 2魏奇业1池 亮3

(1.吉林化工学院 2.吉林大学化学学院 3.吉林石化公司乙烯厂)

采用Petro-Sim软件对常减压装置进行模拟,分析现有设备能否满足不同的俄罗斯原油掺炼比,并为不同工况下装置的操作条件调整提供指导。为防止减压塔塔顶负荷过高,实际生产时减压炉炉管未投用注汽,增加了油品在炉管内的停留时间,可能会导致油品的大量裂解和结焦。通过减压炉模拟结果建立油品结焦曲线,从而可直观判断油品结焦倾向,判定安全操作区域,指导装置生产。

常减压蒸馏装置 Petro-Sim 掺炼比 拔出率 减压炉

随着流程模拟软件的快速发展,使用软件来模拟常减压蒸馏过程的技术也日益成熟[1]。利用计算机模拟技术进行原油合成,对常减压流程进行模拟计算,可以得到使装置适应不同原油混炼比的生产方案。俄罗斯原油性质不同于大庆原油,俄罗斯原油中轻质油含量较高。某企业自加工俄罗斯原油以来,与原设计基准偏差较大,常减压系统运行负荷不均衡,装置不能在最佳工况下运行。如果初馏塔和常压塔的轻油收率低,将会直接影响炼油经济效益。对常减压装置进行模拟计算不仅能对原有操作参数进行分析和优化,还能快速、准确地求解特定工况时合理的操作参数,这对炼油企业总体技术经济指标和下游装置来说意义重大[2~6]。

在实际生产时,为防止减压塔塔顶负荷过高,减压炉炉管未投用注汽,增加了油品在炉管内的停留时间,可能会导致油品大量裂解和结焦。通过对减压炉建模,可以预测减压炉炉管的温度、压力、油膜温度、流动性质及停留时间等,可以判断油品结焦趋向,对减压装置的减压深拔具有重要的指导意义[2]。

1 工艺流程简介

某企业的常减压装置加工俄罗斯原油与大庆原油的混合原油,俄罗斯原油掺炼比为60%,设计加工量为每年600万吨。装置主要由换热、电脱盐、初馏塔系统、常压炉、常压塔系统、减压炉、减压塔系统及三注等部分组成。生产的主要产品有液化气、石脑油、煤油、柴油、减压蜡油及减压渣油等。工艺流程如图1所示。

从油品实沸点(TBP)曲线(图2)中可以看到大庆原油、混合原油(俄罗斯原油的掺炼比为60%)、俄罗斯原油的实沸点数据有很大差异。俄罗斯原油轻质油含量比大庆原油轻质油含量高。如果改变俄罗斯原油和大庆原油的混合比例,应对常减压装置的操作进行相应的调整。

2 常减压流程模拟

笔者采用Petro-Sim 软件进行常减压装置的模拟研究。Petro-Sim是基于HYSYS Refinery上开发的一个多功能图解式流程模拟模型。它将KBC专有的Profimatics技术和工业化证明成熟的工艺相结合,可更好地为炼油厂和石化厂建立模型。还能够很方便地预测原油和产品的性质分布,对生产运行有重要的参考价值。

2.1 模块参数

初馏塔有26块塔板,笔者按实际板数设置,然后调整板效直到塔板温度分布接近现场数据[6]。原油经过脱前换热网络、脱盐罐和脱后换热网络换热后温度达到238℃左右,从第23块板进入初馏塔。初馏塔塔顶的压力提至400kPa,使轻烃溶解到初馏塔顶的石脑油馏分中。塔顶油气

图1 常减压装置工艺流程

图2 油品实沸点(TBP)曲线

经热水换热、空冷、水冷器冷却后,一部分做塔顶冷回流,一部分去轻烃回收系统。塔顶油水分离罐脱除的含硫污水经污水线出装置。初底油经换热后,进入常压炉。初馏塔的模块参数如下:

塔顶压力 400kPa

塔底压力 430kPa

塔顶温度 135.0℃

塔底温度 235.6℃

进料温度 238.0℃

进料流量 750t/h

常压塔有52块塔板,与初馏塔一样,按实际板数设置,然后分段调整板效直到塔板温度分布接近现场数据。初底油经常压炉加热到360℃左右,从第47块板进入常压塔,常压塔设有3个侧线汽提塔和常顶循、常一中、常二中3个中段循环回流。常顶油气经空冷器冷却后,液相由常顶回流和产品泵抽出后,一部分作为塔顶回流返回常压塔顶,一部分作为产品出装置。在生产中通过控制一定的进料温度、塔顶温度和各侧线馏出温度,取得不同沸点范围的产品。常压塔的模块参数如下:

塔顶压力 131.3kPa

塔底压力 165.0kPa

塔顶温度 121℃

塔底温度 352℃

进料温度 360℃

进料流量 687.3t/h

常顶循抽出位置 4

常顶循返回位置 1

常一中抽出位置 18

常一中返回位置 16

常二中抽出位置 32

常二中返回位置 30

常一线抽出位置 14

常一线汽提板数 6

常一线返回位置 13

常二线抽出位置 28

常二线汽提板数 4

常二线返回位置 27

常三线抽出位置 40

常三线汽提板数 4

常三线返回位置 39

减压塔为填料塔,有5段填料,在模拟时将填料折算成理论塔板,设定减压塔为14块理论板[6]。常底油经减压炉加热到385℃后,由于减压塔的负压作用,部分油品汽化,进入减压塔进料段,未被汽化的渣油进入塔底,汽化的油品沿塔盘逐步上升,在回流的作用下得到减一、二、三线产品。减压塔设有减一中、减二中和减三中这3个中段循环。在正常生产中,减压塔塔顶压力(绝压)不大于5kPa。减压塔的模块参数如下:

塔顶压力 3kPa

塔底压力 5kPa

塔顶温度 50.0℃

塔底温度 364.1℃

进料温度 385.0℃

进料流量 450.3t/h

减一中抽出位置 2

减一中返回位置 2

减二中抽出位置 5

减二中返回位置 4

减三中抽出位置 9

减三中返回位置 8

2.2 模拟值与标定数据比较

通过对比各塔的操作温度、产品指标及流量等数据来确保模型准确,模拟值与标定值的比较见表1。

表1 模拟值与标定值比较

通过对比模拟值和标定值,除常顶油流量外,其他的模拟值与标定值基本相符。标定的常顶油产量参照俄罗斯原油掺炼比为55%设计值采出,改变掺炼比后,常顶油产量并未进行相应的调整。因此,可以认为模型准确,能较好地反映常减压装置的实际运行情况。

2.3 俄罗斯原油和大庆原油掺炼比工况研究

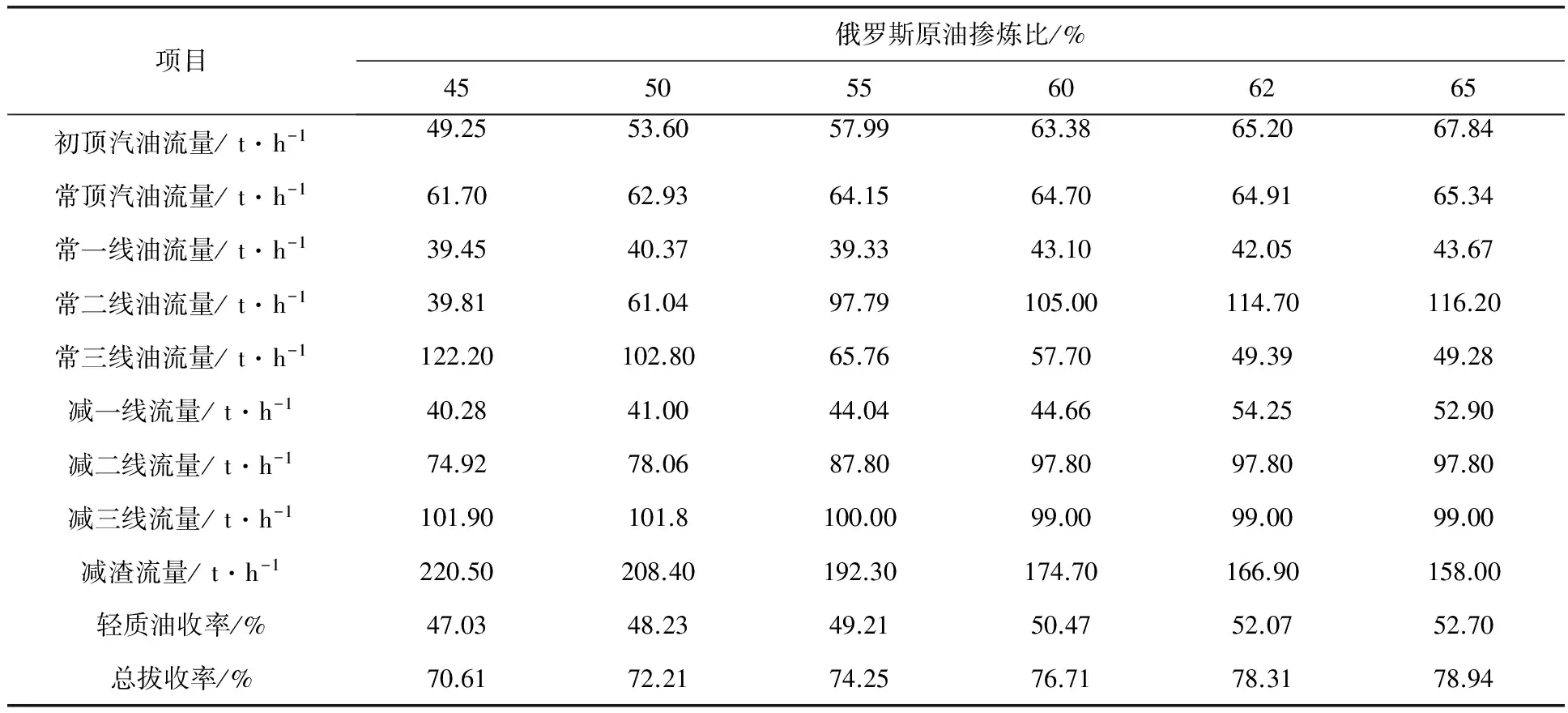

在进行掺炼比的工况研究时,先依据俄罗斯原油掺炼比为60%,加工量为每年600万吨的标定数据设置常压塔和减压塔的各中段回流流量和返回温度,因为这些参数可以从工厂获得。待模型收敛后再调整为中段取热量和温差,然后改变俄罗斯原油的掺炼比,待模型收敛之后,再通过各产品指标调整各产品的采出量,产品产出对比见表2。

表2 不同俄罗斯原油掺炼比的产品产出对比

在模型的计算中,保持常压塔和减压塔的进料温度不变。可以看出,在满足产品指标的情况下,随着俄罗斯原油掺炼比的增加,各产品流量变化较大,轻质油的收率和总拔收率也逐渐增加,为实际生产操作提供了理论依据和方向。

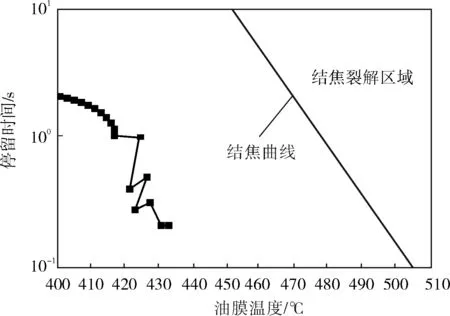

3 减压炉模拟

模拟减压炉对于常减压装置的减压深拔具有非常重要的意义。提高减压炉的出口温度是实现原油减压深拔的常用方法,但温度的提高必然会增加油品结焦倾向。而减压炉中油品的流速、油膜温度和停留时间会直接影响到油品的结焦倾向,油品在一定条件下存在临界结焦界线和安全操作区域[7]。对减压炉进行模拟可以预测减压炉的炉管表面油膜温度和炉管的结焦曲线,直观判断减压炉中炉管结焦趋势,从而判定安全操作区域,以便指导实际装置。

在Petro-Sim中,通过减压炉模型输入炉管数量和炉管尺寸,并调整取热因子使对流转辐射炉管的温度和实际温度相匹配,调整摩擦系数使减压炉的压降和实际压降匹配。根据炉管的实际辐射段高度调整K1值(与减压炉辐射段的炉管高度相关),根据炉子的炉火分布和所用燃料调整K2(与减压炉的炉管受热情况相关)和K3值(与炉子使用的燃料类型有关),使模型更为准确。

减压炉炉管的设计尺寸见表3,其中第1根表示减压炉转油线,出口是减压塔的闪蒸区,第5根表示辐射段最后一根炉管,第28根表示对流转辐射炉管,第31根表示对流室入口炉管。

表3 减压炉炉管的设计尺寸

(续表3)

可以从模拟结果中看到减压炉转油线和炉管的温度、压力、油膜温度、流动性质及停留时间等,这是确定加热炉结焦趋势的主要手段。图3是减压炉的结焦曲线。结果表明,在出口温度385 ℃,压力为12kPa的条件下,油膜温度仍远低于结焦温度。减压炉的生产负荷也小于设计值,表明减压炉仍有提温余地[8]。提高炉出口温度,可以增加减压塔的进料汽化率,有利于进一步提高总拔收率。

图3 减压炉结焦曲线

4 结论

4.1 所建立的常减压装置模拟模型,模拟值和标定值较为吻合,模型可以较准确地反映常减压装置的实际生产过程。

4.2 改变俄罗斯原油的掺炼比后,在满足产品指标的情况下,各产品流量变化较大,模拟结果为实际生产操作和稳定工艺参数提供了理论依据和方向,这对炼油企业总体技术经济指标和下游装置来说意义重大。提高俄罗斯原油的掺炼比,轻质油的收率和总拔收率也随之增加,这可以带来可观的经济效益。

4.3 减压炉炉管实际生产中未投入注汽没有导致油品大量裂解和结焦,减压炉的生产负荷小于设计值,说明减压炉有进一步提温余地。提高减压炉出口温度,可以增加减压塔的进料汽化率,有利于进一步提高总拔收率,对降低生产成本和提高经济效益有着重要的参考价值。

[1] 张健中. 3.5Mt/a常减压装置的流程模拟及操作优化研究[D].哈尔滨:哈尔滨工业大学, 2006.

[2] 张哲, 卢涛.基于Aspen Plus的常压蒸馏装置流程优化[J]. 北京化工大学学报(自然科学版), 2009, 36(z1): 109~112.

[3] 沈鑫, 俞辉, 赵英凯,等.常减压蒸馏装置流程模拟及优化研究[J]. 自动化仪表, 2011, 32(11): 39~42.

[4] 程华农, 王芳, 王如强,等. 200万吨/年科威特原油常减压装置的模拟与分析[J].计算机与应用化学, 2004, 21(4): 552~556.

[5] 殷卫兵, 罗雄麟, 史伟. 原油常减压蒸馏塔的流程模拟[J]. 化工自动化及仪表, 2010, 37(5): 88~93.

[6] 姚月华, 陈晏杰, 张香平,等.原油常减压蒸馏装置的流程模拟及参数优化[J]. 过程工程学报, 2011,11(3): 405~413.

[7] 陈建民, 黄新龙, 王少锋,等.减压深拔及结焦控制研究[J].炼油技术与工程, 2012, 42(2): 8~14.

[8] 廖芝文.常减压装置减压深拔模拟与实践[J]. 石化技术与应用, 2008, 26(2): 172~176.

SimulationStudyofAtmospheric-vacuumDistillationUnitwithDifferentCrudeOilBlendingRatios

LI Min1, 2, WEI Qi-ye1, CHI Liang3

(1.JilinInstituteofChemicalTechnology; 2.CollegeofChemistry,JilinUniversity; 3.EthylenePlant,JilinPetrochemicalCompany)

Petro-Sim software was adopted to simulate atmospheric-vacuum distillation unit so as to analyze whether the existing equipment can meet different blending ratios and to provide the guidance for adjusting the device’s operating conditions under different working conditions. To prevent high load at the vacuum tower overhead, the vacuum furnace tube didn’t implement steam injection in the actual production, and increasing the residence time of the oil in the furnace tube may lead to a large number of oil cracking and coking. Having the results of simulating vacuum furnace based to create coking curves can visually determine oil coking tendency and determine safe operating area as well as guide the production.

atmospheric-vacuum distillation unit, Petro-Sim, mixing ratio, cut yield, vacuum furnace

李敏( 1992-),硕士研究生,从事过程模拟方向的研究。

TE624

A

1000-3932(2017)03-0248-06

联系人魏奇业(1964-),教授,从事化工过程系统工程领域的研究,weiqiye@163.com。

2016-08-25,

2017-01-05)