风城超稠油油藏套管损坏原因分析

2017-10-20谢玉银

谢玉银

(中石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000)

凌晨

(青岛中油华东院安全环保有限公司,山东 青岛 266000)

李慧敏

(中石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000)

风城超稠油油藏套管损坏原因分析

谢玉银

(中石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000)

凌晨

(青岛中油华东院安全环保有限公司,山东 青岛 266000)

李慧敏

(中石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000)

风城超稠油井区自投产以来,套损井逐渐增多。根据60口套损井地质、生产及完井概况,结合套损基本情况,从热采高温高压的影响、地层出砂、泥岩的膨胀与蠕变、固井质量不合格、射孔5个方面对该井区套损的原因进行了分析,并在此基础上提出了套损井的预防措施。该研究对于超稠油油藏套损井的研究及预防具有一定的借鉴意义。

超稠油油藏; 套损;预防

风城油田超稠油井区为受构造及岩性控制的浅层超稠油油藏, 50℃原油黏度平均12500mPa·s。井区采用蒸汽吞吐方式开采,注汽温度为280~330℃,注汽压力为8~13MPa,均高于普通稠油油藏的注汽温度和压力,严苛的生产条件注定了在生产过程中套管受到更强的交变热应力的作用,更容易发生损坏[1~9]。井区自投产以来陆续出现油井套管缩径、错断等问题,对生产带来了较大影响,造成了一定的经济损失。因此,研究井区套损原因,并在此基础上为预防套损提出合理化建议,对于减少超稠油油藏套损、防止环境污染、促进油田现场安全生产及提高开发经济效益具有重要意义。

1 井区套损井概况

该井区自投产以来出现的60口套损井中,只有17口井确定了套损类型,其中套管错断井11口,套管缩径井6口。其余43口井由于出大颗粒(颗粒直径远大于射孔孔眼直径,说明套管发生破损)严重,大颗粒堆积在井筒底端,导致冲砂不下、通井遇阻,难以下入工具判断每口井的准确套损类型。出大颗粒的因素包括套管错断、套管破损、炮眼刺大等多种因素,需要进一步综合分析。

2 井区套损原因分析

造成套损的原因很复杂,根据60口井的地质、生产、完井现状,结合套损概况,下面分别从5个方面进行套损原因分析。

2.1热采高温高压的影响

2.1.1蒸汽吞吐形成的交变热应力作用

在注蒸汽开采过程中,注蒸汽、停注焖井、采油作业是交替进行的。注蒸汽过程中,套管内产生压缩热应力,停注焖井周期的降温过程中,套管内产生拉伸热应力,经过几次蒸汽吞吐作业后,套管很容易在压缩和拉伸热应力的交替作用下发生疲劳损伤。

为了在一定程度上减轻交变热应力给套管造成疲劳损伤,该井区在固井时采用预应力固井,固井时通过将套管向上提拉一定的距离,给套管施加一个预拉力。

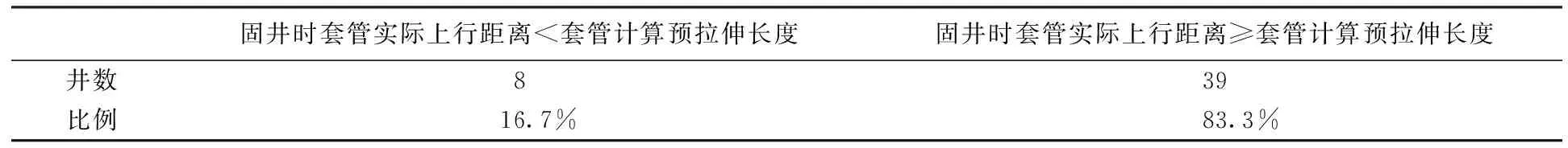

根据该井区单井固井档案资料,得到其中48口井预应力固井时套管提拉上行距离。根据这些井的注汽温度、井底深度等参数计算出它们预应力固井所需井口预拉力及套管预拉伸长度[10],并与固井时套管实际上行距离对比,结果见表1。

表1 固井时套管实际上行距离与套管计算预拉伸长度对比表

由表1可知,有8口井预应力固井时套管实际上行距离小于套管计算预拉伸长度,占总数的16.7%。固井时套管实际上行距离小于套管计算预拉伸长度表明预应力没有提拉到设计吨位,固井时套管实际上行距离大于套管计算预拉伸长度表明预应力理论上提拉到设计吨位。但是,由于砂岩疏松,地锚很难锚死,提拉预应力时,地锚向上滑移,地锚滑移量和井口套管伸长无法准确估算,导致预应力可能提拉不到设计吨位。因此,即使理论上固井时套管上行距离达到设计值,仍有可能使得预应力不能提拉到设计吨位,因此套管还会在交变热应力的情况下,反复拉伸和收缩而发生破损。

2.1.2高温引起套管强度下降

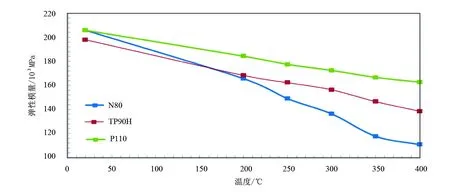

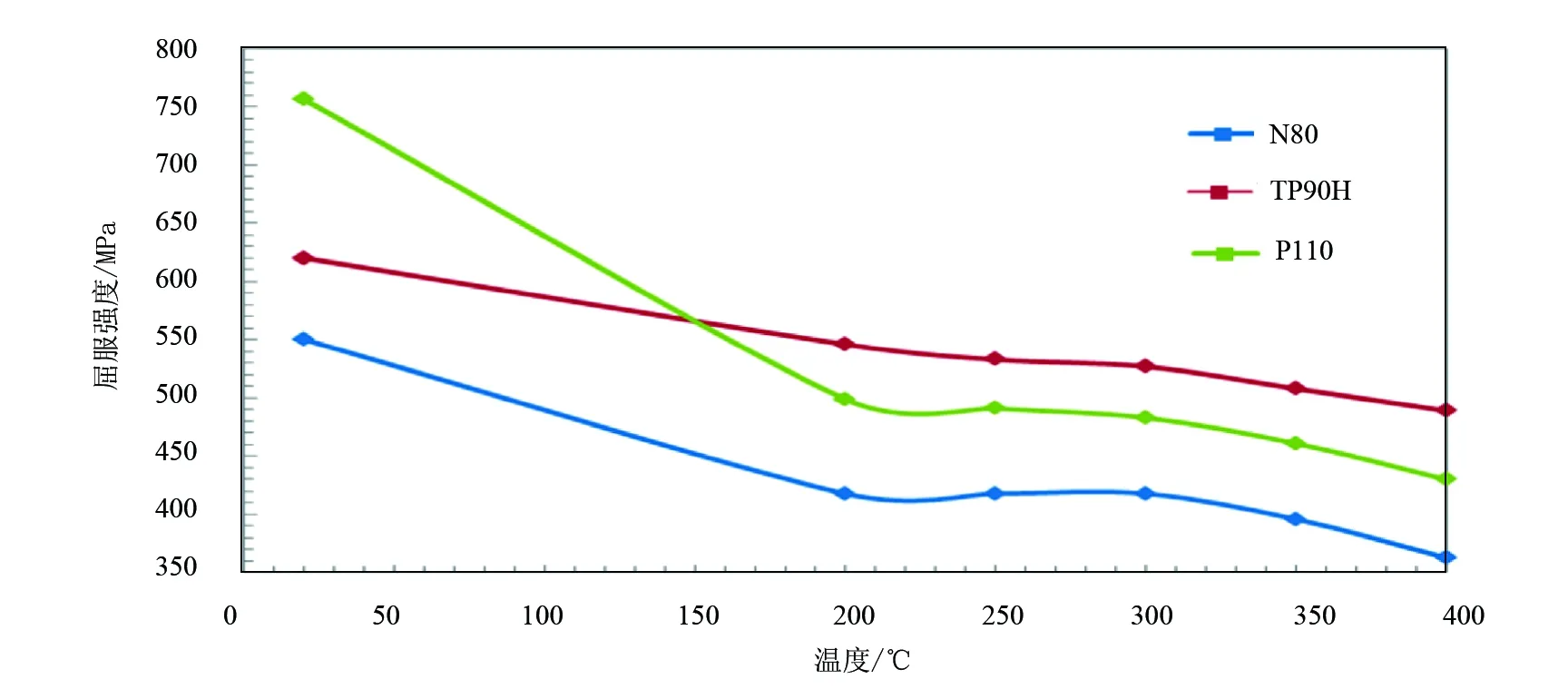

温度的变化对套管性能参数都有一定的影响。现行行业标准[11]给出了 N80 钢级套管和 P110钢级套管弹性模量与温度的关系数据,天津钢管集团股份有限公司给出了TP90H 钢级套管弹性模量和屈服强度随温度变化的数据,见图1和图2。不管是普通套管还是热采井专用套管,随着温度的升高,套管弹性模量和屈服强度都有所降低。

图1 不同温度下N80、P110和TP90H套管钢材的弹性模量值

2.1.3高温引起水泥环强度衰减或碎裂

在高温蒸汽吞吐生产过程中,井筒将反复多周期经受蒸汽产生的高温,井筒周围的油井水泥环在高温下抗压强度衰退,渗透率增加,水泥石的稳定性和均质性遭到破坏,直接影响井筒完整性[12]。

2.1.4高温使水泥石与套管胶结脱离

由于套管和固井水泥环热膨胀系数不同,前者高,后者低[13],套管在升温过程中发生径向膨胀,挤压水泥环和地层,水泥环受到较大的外挤力;在冷却过程中套管发生径向收缩,如果水泥石与套管胶结质量不好,易与套管发生胶结脱离。

2.2地层出砂

稠油油藏由于埋藏浅(埋深250~520m),地质胶结疏松,极易出砂,破坏岩层骨架的应力平衡,对套管产生挤压或剪切,使套管出现变形或错断[14~16]。统计60口套损井出砂情况,每口井均出砂严重,平均出砂厚度为18m。在其中有36口井出大颗粒,堆积在井筒底端,严重影响生产。

图2 不同温度下N80、P110和TP90H套管钢材的屈服强度值

套损位置处岩性井数占总井数的比例/%泥岩712.5泥质砂岩1933.9中细砂岩2035.7砂砾岩1017.9

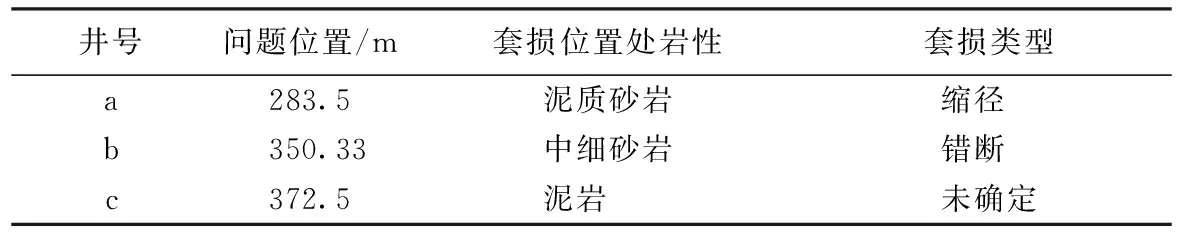

表3 套管-水泥界面胶结质量差的套损井的套损位置及问题情况

2.3泥岩的膨胀与蠕变

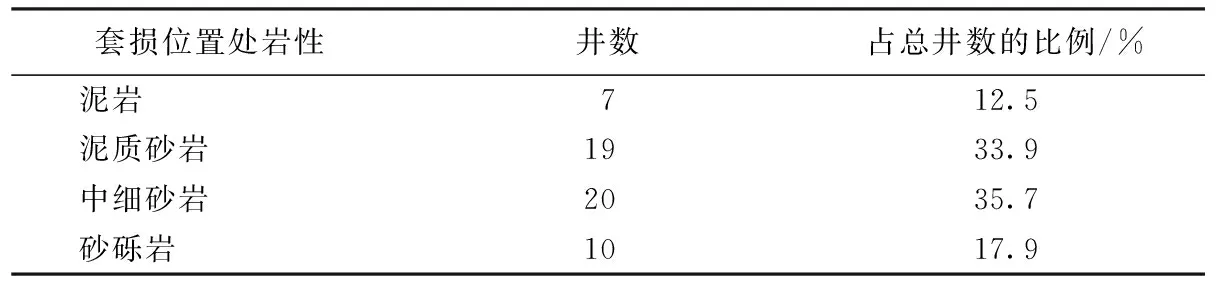

注入蒸汽进入到泥岩、泥质砂岩夹层或盖层,或是沿破裂、松动的水泥环窜至泥岩层,引起泥岩的膨胀与蠕变,从而对套管产生剪切或挤压,导致套管发生错断或变形[17~19]。根据套损井套损位置处的岩性统计情况,56口套损位置确定的井中,套损位置处岩性为泥岩或泥质砂岩的有26口,占总数的46.4%,详见表2。

2.4固井质量不合格

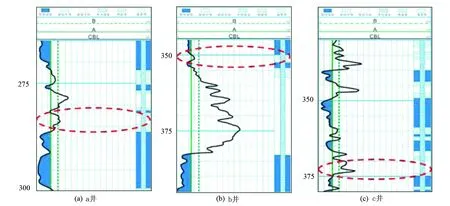

由于水泥、钻井液泥饼、固井前冲洗井壁与套管外清洁程度等问题,往往造成水泥与套管、水泥与岩壁胶结固化差。通过声波幅度测井可以认识套管与水泥的胶结程度[20,21]。由60口套损井的声幅测井曲线可知,有13口井在套损位置处及附近套管-水泥界面胶结质量差,占总数的21.7%。以a井、b井、c井为例,它们的套损位置及问题情况见表3,套损位置附近的声幅测井曲线见图3。

由表3和图3可知,这3口井在套损位置处及附近套管-水泥胶结质量差,套管-水泥环界面胶结质量差也可能是由于水泥充填质量不合格造成的,这2种情况综合作用会导致地层应力直接作用在套管上,出现错断、弯曲、缩径等问题。

2.5射孔对套管的影响

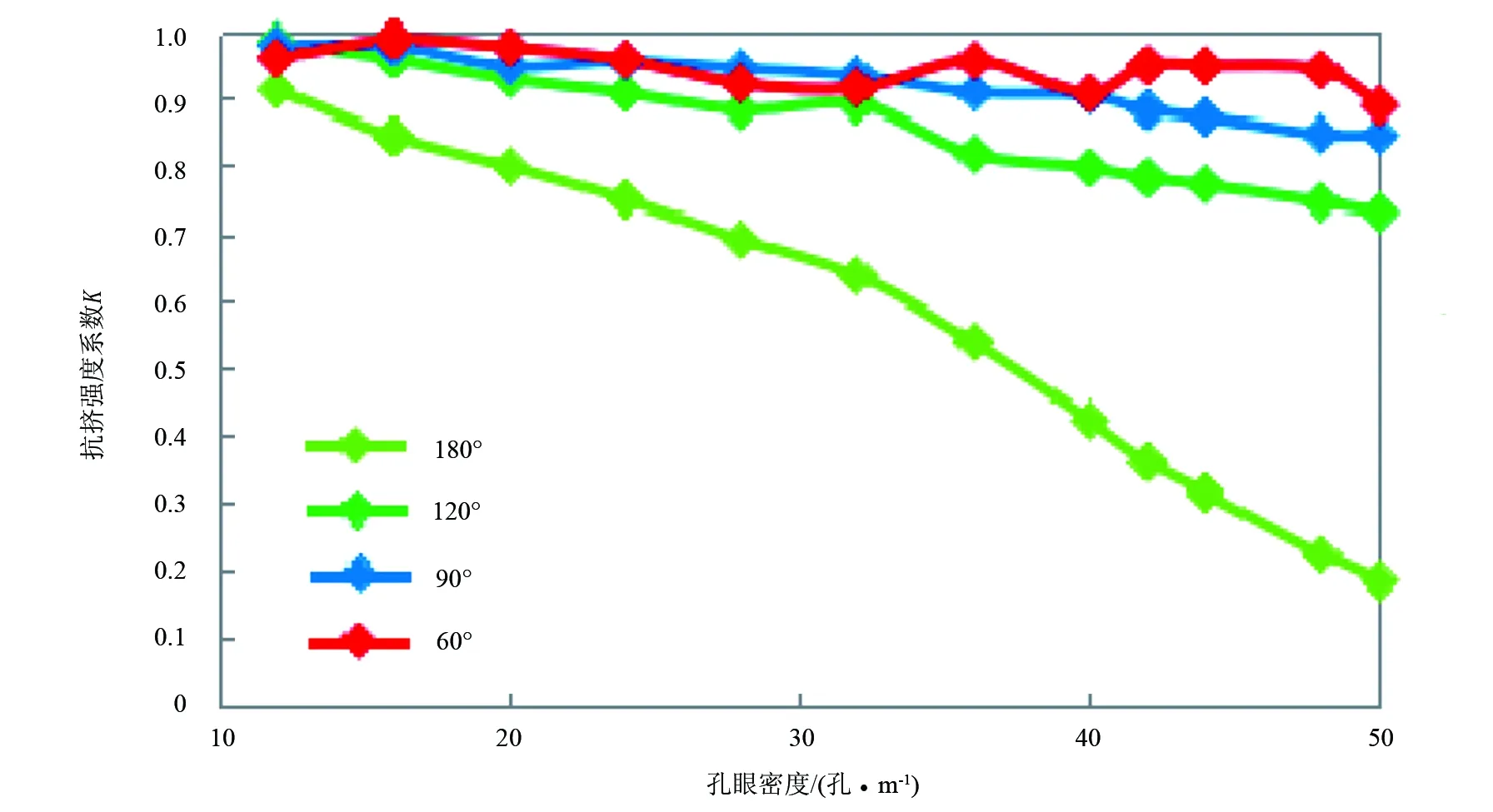

射孔对套管强度影响的主要因素有:射孔过程中多枚射孔弹同时爆炸产生的冲击波使套管变形,并在局部形成应力集中及残余应力;孔眼的存在使套管的应力重新分布。但是经文献调研,国内外曾经对射孔后的套管在均匀外载下做过挤压试验,抗挤强度下降不大,而且射孔对套管的影响与孔密、孔径、相位角等射孔参数有关。以∅177.8×10.36mm N80套管为例分别对螺旋布孔方式下不同孔密、相位角的射孔套管强度进行分析计算[22~25],结果见图4。

图3 套管-水泥界面胶结质量差的套损井声幅测井曲线图

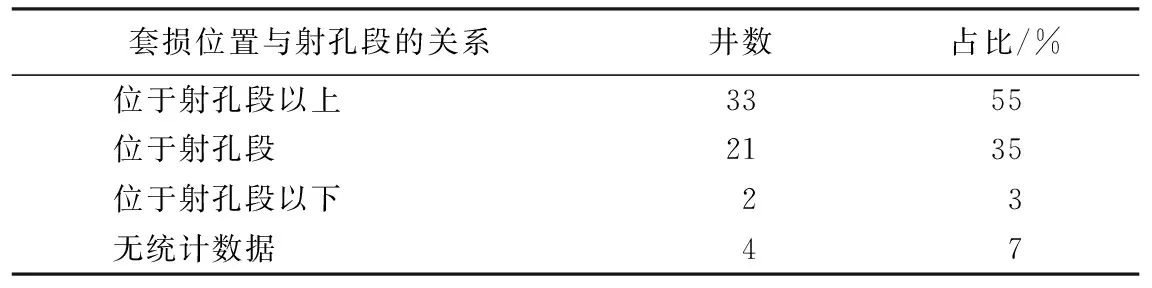

套损位置与射孔段的关系井数占比/%位于射孔段以上3355位于射孔段2135位于射孔段以下23无统计数据47

图4 不同相位角下孔密与套管抗挤强度系数关系

由图4可知,当相位角为60°时套管强度对孔密变化最不敏感,整体上对套管抗挤强度的影响也最小,抗挤强度降低小于10%。该井区射孔孔密为20孔/m、螺旋式布孔、60°射孔相位,由以上研究可知,射孔对套管抗挤强度的影响不大。

另外,由表4可知,套损位置基本都在射孔段和射孔段以上,套损位置位于射孔段的占总数的35%,而套损位置位于射孔段以上的占总数的55%,要远大于前者。因此,单由以上分析判定射孔并不是该超稠油油藏套损的主要原因。

3 结论

1)研究分析表明风城超稠油油藏套损的主要原因有热采高温高压的影响、地层出砂、泥岩的膨胀与蠕变以及固井质量不合格,射孔引起套管强度下降也起到了一定的作用,但不是该井区套损的主要原因。

2)根据套损原因结合井区地层条件、生产措施、钻完井工艺现状及现场应用效果情况,可以从以下2个方面来预防套损:①优化套管柱结构设计。在设计套管强度时,不但要满足热应力的要求,还要考虑热采井由于出砂以及泥岩的膨胀和蠕变等对套管造成的剪切和外挤力,因此要特别注意满足特殊井段的抗挤强度,如泥岩地层井段、射孔段等,必要时可应用特殊钢级或者厚壁套管提高复杂井段套管的抗挤强度。②提高钻完井工程质量。如钻井过程中控制井身质量,减少井径扩大率,避免严重大肚子、糖葫芦井眼;进一步提高固井质量,防止水泥浆窜槽、井漏、替空或低返;加强预应力固井过程管理,加强地锚现场施工人员培训和管理,在地锚选型上做深层研究,确保每一口井都能提拉至标准设计吨位;研究适用于井区的油层防砂技术等等。

[1]张琴. 热采油井套损机理及防治措施研究[D]. 重庆:重庆大学, 2008.

[2]孙磉礅. 孤东油田稠油热采井套损机理及防控措施研究[D]. 长沙:中南大学, 2010.

[3]高亮. 稠油热采井套管应力分析[D]. 北京:中国石油大学, 2009.

[4] Kazush Maruyam, Masao Ogasawara, Yasusuke Inoue, et al.An Experimental Study of Casing Performance Under Thermal Cycling Condition[J]. SPE 18776, 1990.

[5] Maharaj G.Thermal Well Casing Failure Analysis [R]. SPE 36143,1996: 651~655.

[6]李宾元. 热力采油中套管的应力分析[J].西南石油学院学报, 1985, 7(1): 31~40.

[7]崔孝秉,曹玲,张宏.注蒸汽热采井套管损坏机理研究[J].石油大学学报,1997,21(3):57~64.

[8] 刘喜林.难动用储量开发稠油开采技术[M].北京:石油工业出版社,2005:103~106.

[9]余雷, 薄岷. 辽河油田热采井套损防治新技术[A] 中国石油天然气集团公司2004年钻井基础理论研究与前沿技术开发新进展学术研讨会[C].2004:116~118.

[10]罗英俊,万仁溥.采油技术手册[M]. (第3版).北京:石油工业出版社,2005:748~750.

[11]SY/T 5729—1995 ,稠油热采井固井作业规程[S].

[12]李早元, 郭小阳, 杨远光,等. 新型耐高温水泥用于热采井固井初探[J]. 西南石油学院学报, 2001, 23(4):29~32.

[13]赵艳宁, 马小丽, 逯建华. 八面河油田套损原因浅析及防治对策[J]. 天然气与石油, 2013, 31(6):60~62.

[14]姜泽菊, 安申法, 赵延茹,等. 稠油热采井注汽及油层出砂对套管的影响[J]. 石油机械, 2005, 33(7):17~20.

[15]李静, 林承焰, 杨少春,等. 稠油开发井套管损坏机理与强度设计问题分析[J]. 石油矿场机械, 2009, 38(1):9~13.

[16]杨秀娟, 杨丽, 贾善坡,等. 热采井出砂套管损坏机理的有限元分析[J]. 石油矿场机械, 2005, 34(2):19~23.

[17]黄小兰, 杨春和, 刘建军,等. 不同含水情况下的泥岩蠕变试验及其对油田套损影响研究[J]. 岩石力学与工程学报, 2008, 27(S2):3477~3482.

[18]鞠晓光. 宋芳屯油田套损原因及预防措施研究[D]. 大庆:大庆石油学院, 2008.

[19]贺得才, 张宏, 张来斌. 注水开发油田泥岩层套管蠕变损坏机理研究[J]. 石油机械, 2005, 33(6):17~19.

[20]李新胜, 周俊乐. 声幅—变密度测井原理及测井解释方法[J]. 陕西地质, 2007,25(2):54~59.

[21]王力. 声幅测井在固井中的应用[J]. 煤炭技术, 2001, 20(2):21~21.

[22]李明厚, 朱建新, 丁希杰. 射孔对油气井套管抗挤压强度的影响[J]. 测井技术, 2005:63~67.

[23] 唐波, 练章华, 刘干,等. 射孔套管抗挤强度理论分析[J]. 石油机械, 2004, 32(12):11~13.

[24] 李明厚, 朱建新, 丁希杰. 射孔对油气井套管抗挤压强度的影响[J]. 测井技术, 2005,28(S1):63~67.

[25] 王世圣, 管志川. 射孔对生产套管强度的影响规律研究[J]. 中国海上油气, 2005, 17(1):70~72.

[编辑] 易国华

TE931.202

A

1673-1409(2017)17-0044-05

2017-06-10

谢玉银(1990-),女,工程师,现主要从事油气田地面工程安全、环保技术方面的研究工作,xieyuyin@petrochina.com.cn。

[引著格式]谢玉银,凌晨,李慧敏,等.风城超稠油油藏套管损坏原因分析[J].长江大学学报(自科版), 2017,14(17):44~48.