MAN B&W ME-C柴油机液压油系统串油分析与详解

2017-10-11刘兴永

刘兴永,张 健

(1.渤海船舶职业学院,辽宁兴城125105;2.中船黄埔文冲船舶有限公司,广东广州510715)

技术研究与应用

MAN B&W ME-C柴油机液压油系统串油分析与详解

刘兴永1,张 健2

(1.渤海船舶职业学院,辽宁兴城125105;2.中船黄埔文冲船舶有限公司,广东广州510715)

MAN B&W ME-C低速柴油机的液压系统是柴油机滑油系统中一个并联的分支单元,由动力液压油供给系统、液压汽缸单元和燃油系统等组成。为保证液压系统中的精密液压元件在工作中不受损坏,对MAN B&W ME-C低速柴油机液压系统进行了详细的串油分析,彻底解决了低速柴油机液压系统的串洗问题,为今后低速柴油机液压系统串洗提供了一个很好的指导规程。

液压油系统串油;清洁度;独立串油单元

Abstract:The hydraulic system of MAN B&W ME-C low-speed diesel engine is a parallel branch unit in the lubricating oil system of diesel engine,which consists of hydraulic power supply system,hydraulic cylinder unit and fuel oil system,etc.In order to ensure that the precision hydraulic components of the hydraulic system in the work is not damaged,flushing analyses and explanation on the hydraulic system of MAN B&W ME-C low-speed diesel engine are done in detail,and flushing problems of the low-speed diesel engine hydraulic system are solved thoroughly,which provides a good guideline for the flushing of the low-speed diesel engine hydraulic system in the future.

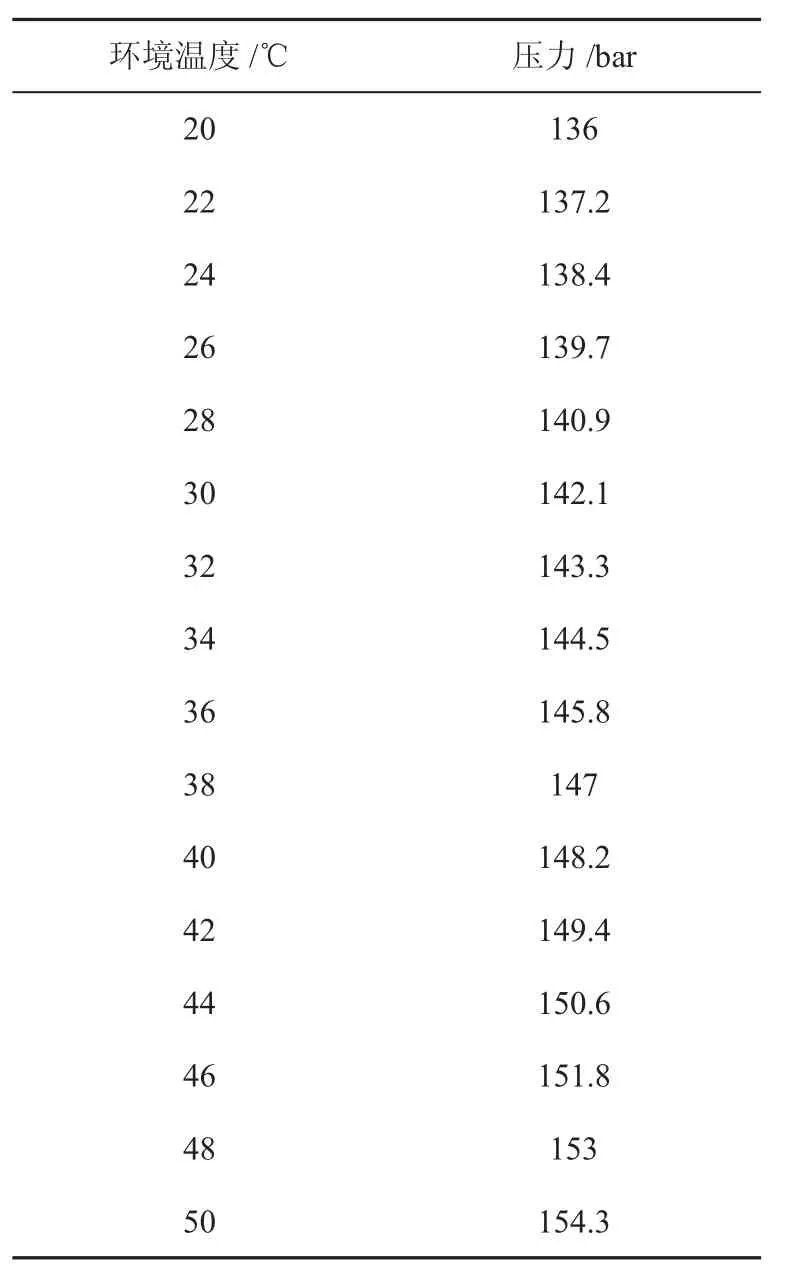

Key words:hydraulic oil flushing;degree of cleanliness;separate flushing unit

目前某公司生产的MAN B&W ME型低速柴油机液压系统由动力液压油供给系统、液压汽缸单元和燃油系统等组成,其作用是在主机起动以及正常运转期间,为低速柴油机提供足够高压的伺服液压油来完成柴油机燃油、燃气喷射及控制以及排气阀的打开,其中液压系统中ELGI、FIVA等精密偶件对润滑油清洁度要求高到6 μm,这样才能防止液压系统中的精密液压元件在工作中不受损坏,阻止ELGI、FIVA阀等精密液压部件动作失控等现象产生,因此大型主机液压系统,无论是在船舶建造厂还是在大型主机制造厂,主机组装完成后都要进行液压系统的串油清洁工作,以便能够进一步保证液压系统润滑油的洁净度。因此,这就给柴油机制造企业提出了一个新的课题,即如何解决伺服液压油系统的串洗清洁度问题,从而保证伺服油液压系统中FIVA、ELGI阀等精密部件的正常工作。下面针对ME主机伺服液压油系统的串洗进行详细的分析。

1 柴油机独立液压控制单元供给装置的应用

MAN B&W ME-C电控型大型低速船用柴油机的伺服油液压系统是柴油机滑油系统中的一个重要的并联的分支单元。因此,在正常的暖机供油过程中,润滑油系统中有大量的残渣、铁削混杂在滑油中,并进入和通过液压控制单元,最终回到辅机泵站的滑油柜中。而液压控制单元大都是一些制造精密、结构复杂的零件和元件,随着柴油机润滑油系统的循环流通,混入滑油中的残渣、碎末就会自然地停滞、遗留在伺服液压油系统,使本来很清洁的内部,形成二次污染。而利用滑油冲洗的方法,又很难清洗干净。

如果以回到辅机泵站滑油柜中的滑油颗粒度的清洁度小于6 μm为标准,电控型船用柴油机的液压控制单元至少需要近30天的时间,且辅机泵站内的滑油供给系统装置的容量和体积非常庞大,其滑油供给系统将担负着多台柴油机同时暖机、试车的使命。由于多台柴油机同时循环使用,不能为一台电控型船用柴油机的液压控制单元而耗时多日,影响其他多台柴油机的正常试车试验。因此,必须设计制造独立液压控制单元供给装置,用以减少柴油机伺服液压油系统试验台串油清洁次数。

单独液压组成单元装置类似于一个小型辅助润滑系统,为MAN B&W ME-C大型主机液压系统串洗提供可靠的保证。

2 MAN B&W ME-C柴油机300 bar伺服液压油系统串油分析与详解

MAN B&W ME-C低速柴油机伺服油液压系统分为210 bar和300 bar系统。为了降低主机的运营成本,MAN专利公司在2010年1月后的设计ME-C主机伺服液压油系统全部更改为300 bar伺服液压油系统,具体如何降低成本在这里不做具体阐述。文中仅重点针对300 bar伺服液压油系统串油进行分析与详解。

2.1 液压油液压系统清洁度及有关部件作用

液压油液压系统清洁度要求:NAS1638代码7或ISO4406代码16/13(即>5 μ粒子数64 000~128 000 个/200 ml样品>15 μ 粒子数 8 000~16 000个/200 ml样品)。

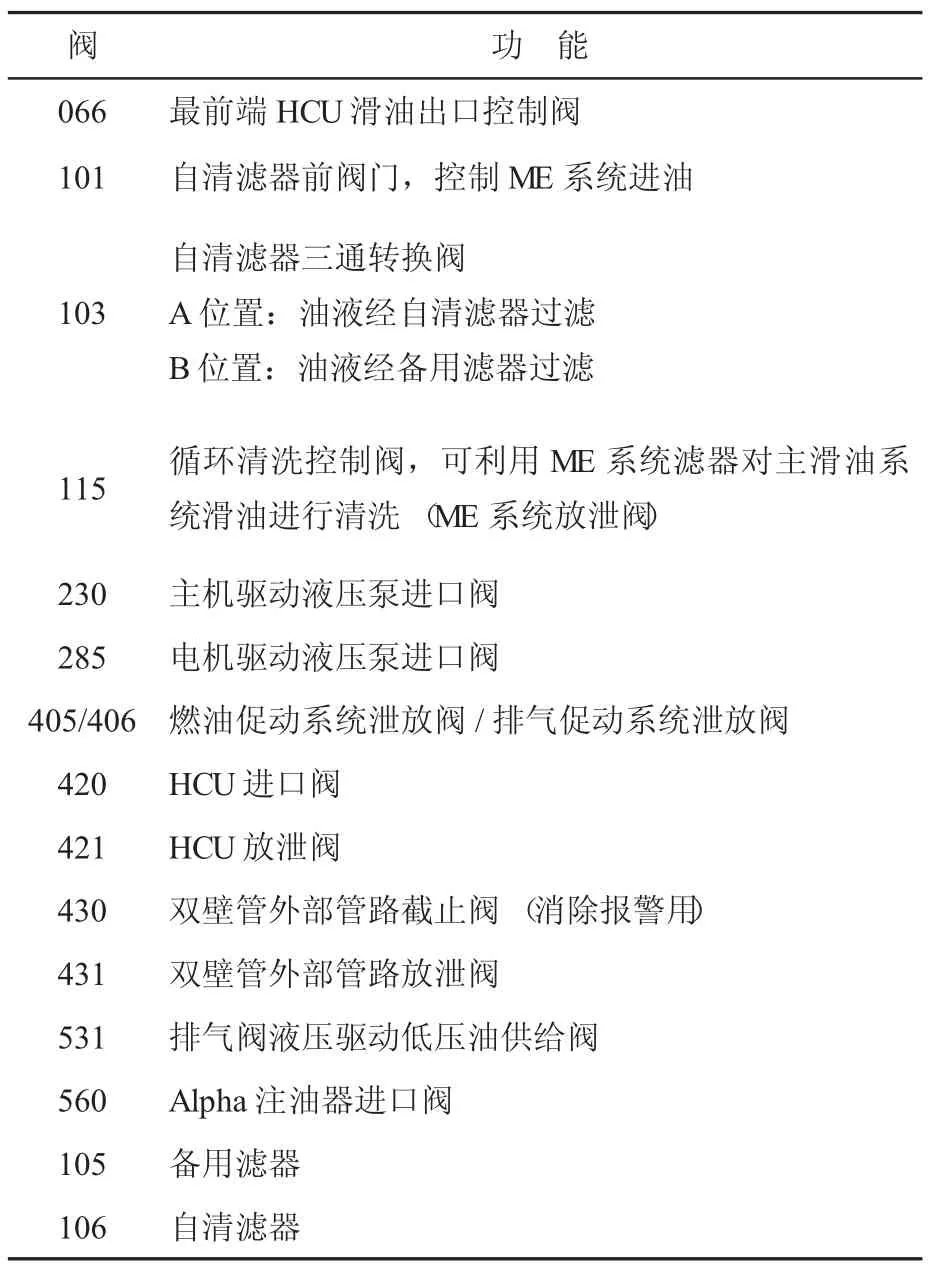

液压油液压系统相关阀件功能具体如表1所示,其中滑油牌号为SAE30。

表1 伺服油液压系统相关阀件功能

2.2 伺服油液压系统串油清洗

2.2.1 低压油串油准备工作

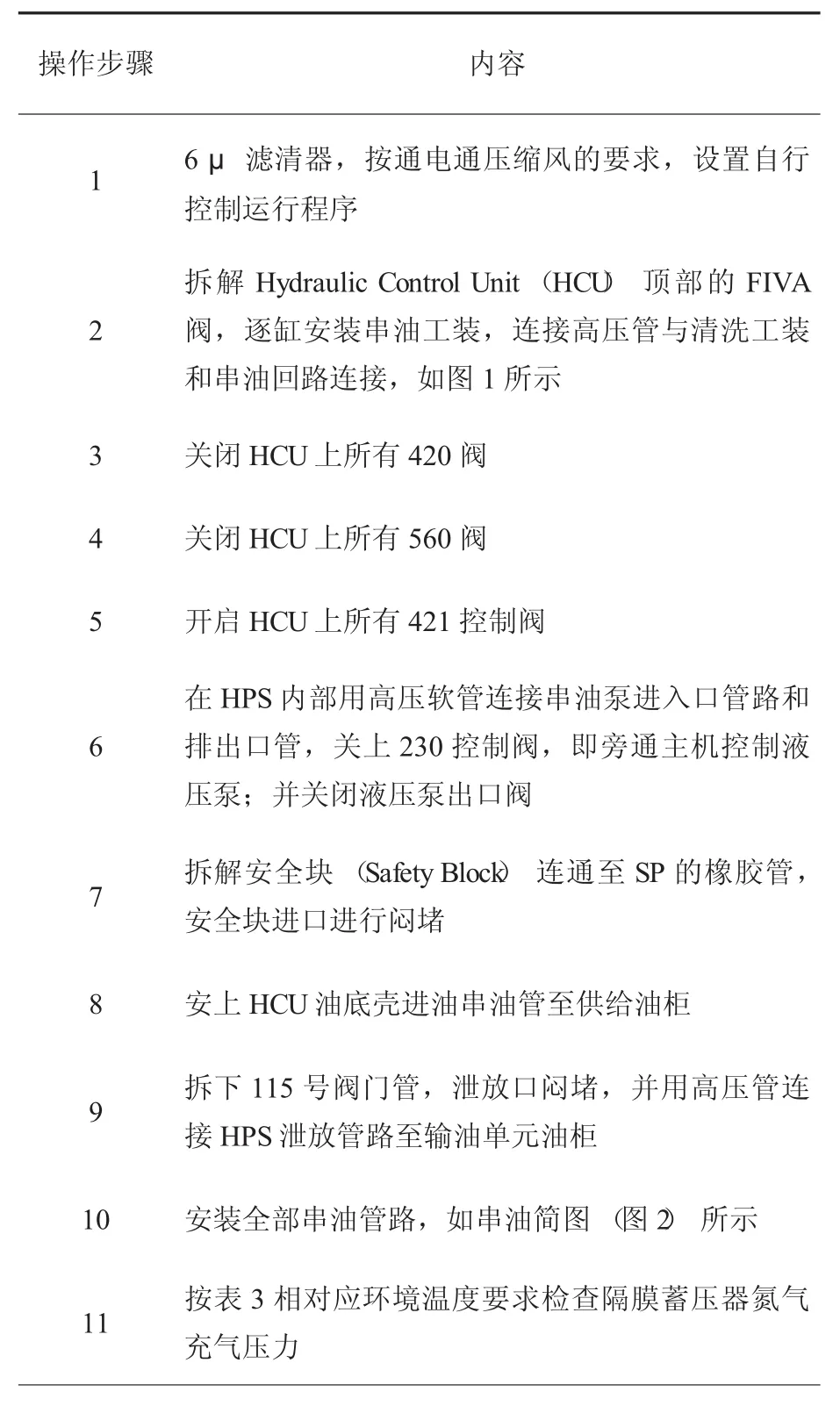

液压油液压系统串油清洗分为高压力管路系统和低压力管路系统的串油清洗,其低压力油串洗工作准备如表2所示。

表2 伺服油低压液压系统低压力油串洗工作准备

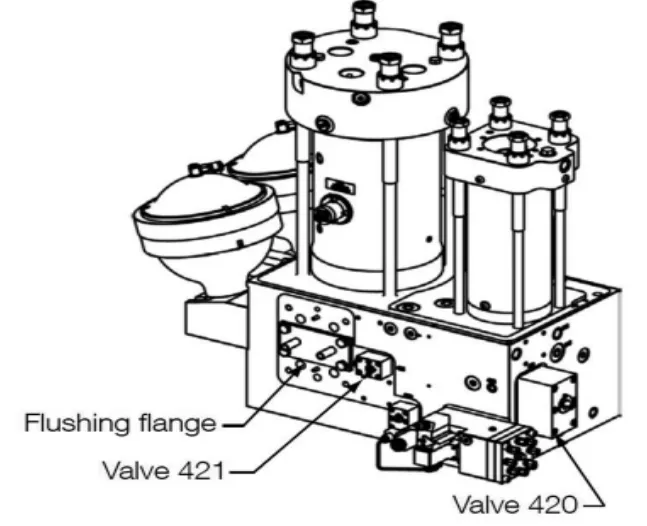

图1 300 bar串洗法兰

这样独立液压控制单元供给装置就同液压油液压系统,构成一个单独、封闭的循环串油清洗系统。

表3 相对应环境温度隔膜蓄压器氮气充气压力

2.2.2 低压油管路串油

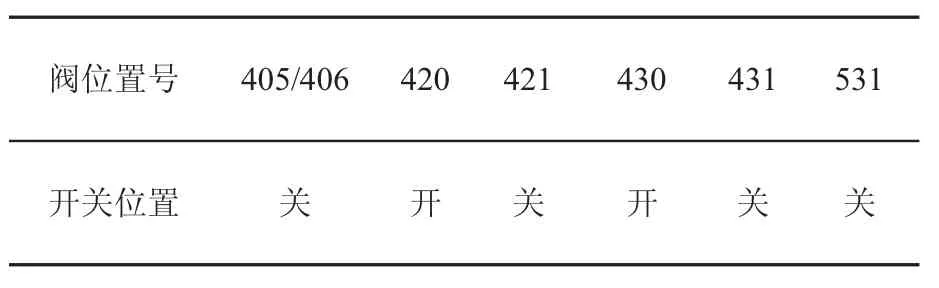

压力同系统油压力为1.5~2 bar;温度60~65℃,且绝不许超过65℃。具体操作过程如下:第一,确认阀门位置,具体如表4所示;第二,滤清器串洗,通过打开103阀的A/B位置来串洗滤清器和备用滤清器;第三,串洗HPS里面高压力液压油管路、HPS与HCU之间高压力油管路及HCU主管路,在066阀处提取样品油,最终液压油达到清晰度要求NAS7±1,满足要求后进行高压力油的串洗清洁。

表4 低压油管路阀位置号

2.3 液压油液压系统串油清洗

2.3.1 高压力油管路串油清洗工作准备

高压力油管路串油清洗工作准备包括:首先,拆掉压力表和放泄阀的串油法兰(Flushing Flange),安装主机最前面HCU上的闷堵;其次,打开滤清器106阀并打开285阀;再次,关上全部421阀,开启420控制阀。

2.3.2 高压油管路串油

压力同系统油压力为1.5~2 bar;温度60~65℃,且绝不许超过65℃。具体操作过程如下:第一,确认阀门位置,具体如表5所示;第二,单独液压控制系统提供装置工作开始,关键是421阀的闭合及420阀的开启;第三,串油清洗工作时间8~12 h,最终液压油达到清晰度要求NAS7±1为止,检验样品油是否符合要求。

表5 高压油管路阀位置号

3 结束语

通过上述对MAN B&W ME-C柴油机液压油系统串油分析与详解,促进了对该主机液压油系统串油原理和功能的了解,并为MAN B&W ME-C柴油机液压油系统串油提供了一个很好的指导规程,解决了MAN B&W ME-C柴油机液压油系统串油问题,保证了其顺利实施,提高了工作效率,节省了工作时间,获得了船东和船厂的好评。

[1]王春荣,臧克江,武佩.液压传动[M].长春:吉林科学技术出版社,2000.

[2]崔世强.MANG型MEC低速柴油机关键建造技术和工艺研究[D].大连:大连海事大学,2016.

[3]张刚.船用发电柴油机燃油系统故障分析及优[J].青岛远洋船员职业学院学报,2016(2):42-45+68.

[4]孟祥义,郑士君.船用电控柴油机液压系统特点及管理要求[J].机电设备,2010(6):16-19+51.

[责任编辑:刘 月]

The Flushing Analysis and Detailed Explanation on Hydraulic Oil System of MAN B&W ME-C Diesel Engine

LIU Xingyong1,ZHANG Jian2

(1.Bohai Shipbuilding Vocational College,Xingcheng 125105,China;2.CSSC Guangzhou Huangpu Shipbuilding Company Limited,Guangzhou 510715,China)

U664.121

A

2095-5928(2017)04-17-04

10.16850/j.cnki.21-1590/g4.2017.04.005

2017-05-10

刘兴永(1965-),男,辽宁北镇人,教授,硕士,研究方向:机械工程。

张健(1986-),女,辽宁锦州人,助理工程师,研究方向:船舶设计。