热网系统运行阻力偏大的原因分析及解决方案

2017-08-09吕岩

吕 岩

河北大唐国际唐山热电有限责任公司

热网系统运行阻力偏大的原因分析及解决方案

吕 岩

河北大唐国际唐山热电有限责任公司

河北大唐国际唐山热电有限责任公司(简称唐山热电公司)负责唐山市东南部的近1000平方米的供热面积,是唐山市主力热源点之一,多年来为唐山市冬季供暖做出贡献。该公司内热网系统设计为串联运行。自投产以来,一直存在热网循环泵电耗偏高问题。随着公司对外供热面积的扩大,热网供水流量提高后,热网循环泵电耗一直居高不下,严重影响公司厂用电率,为了降低热网循环泵电耗,提高供热流量。该公司设备部干部员工通过不断的对热网系统进行试验,找到了影响热网循环泵电耗的根本原因,通过设备改造,不但降低了冬季供热时的厂用电率,同时还扩大了供热面积,提高经济性。

热网循环泵,系统阻力,扩供,电耗

一、前言

唐山热电公司目前安装两台300MW机组为东方汽轮机厂生产的采暖抽汽凝汽式汽轮机,型号为C320/248-16.7/0.3/537/537,每台机组各有热网循环泵三台,热网疏水泵两台,热网加热器两台。该公司两台机组的供热系统原设计为串联运行。既热网回水首先由一号机组进行加热,然后由二号机组继续对热网供水进行升温。热网系统投运至今,其运行一直正常,虽有系统阻力高造成的热网循环泵电耗偏大问题,但并未影响正常供热,因此也没有引起足够的重视。随着公司开辟新的供热区域,供热需求随之增大,此问题被逐渐暴露了出来。若继续以原有供热系统运行方式运行必然会影响供热效果,造成不良的社会影响;同时,热网循环泵的高电耗也成为了冬季影响公司厂用电率的关键因素之一。

二、热网设备运行情况及分析

该公司两台机组均为供热机组,每台机组的供热系统配置为:热网加热器两台、热网循环泵三台、热网疏水泵两台。热网循环泵额定参数为扬程110m,流量3500t/h,功率1600KW。

串联运行时,热网循环水首先经一号机的热网循环泵升压,然后顺次流经一号机和二号机的热网加热器,经两级加热后送出。

二号机的热网循环泵为接力泵,用于提高供水压力。但由于启动二号机循环泵会耗费大量的厂用电,因此二号机的热网循环泵从投运至今从未使用过。

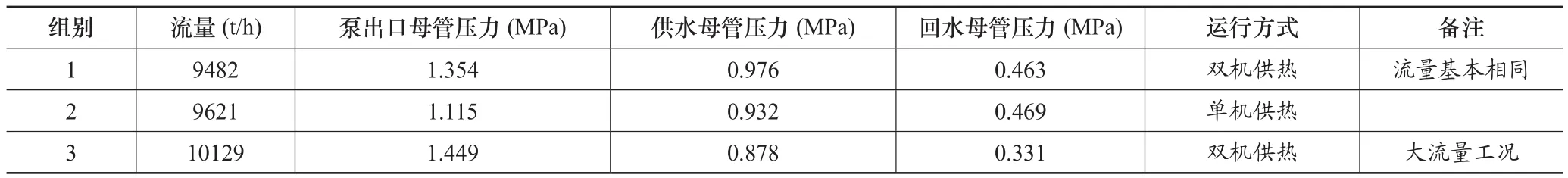

表1是从在线系统上采集的某年供热期间几个具有代表性的不同时间点的相关参数。表中的第一行和第二行,为流量相同时各测点压力值。分析一号机热网循环泵出口母管和供水母管间的压力差后就会发现,在单机供热和双机供热两种不同方式下,其差值相差一倍(0.378MPa和0.183MPa),即单机供热时,一号机热网循环泵出口母管和供水母管间的压力损失比双机供热时缩小一半。上表的第三行为高供热流量下的参数,从中可以看到,供水母管的压力为0.878MPa,而一号机热网循环泵出口母管压力却达到了1.449MPa,两母管间的系统阻力损失高达0.571MPa,而供回水母管压力差仅为0.547MPa,可见整个热网系统管道损失压力的50%以上是厂内系统阻力所致。另外,在做流量实验时发现,在热网串联运行时,当运行方式由三台泵运行变为四台泵运行时,其供热流量仅增加约500吨,通过这个实验,也再次证明了厂内系统存在较大阻力。

对于厂内热网系统设备来说,主要的阻力存在于热网加热器和管道上的沿程阻力损失,两台机组热网系统串联运行,无疑增大了这种阻力损失。而要想增加热网供热流量,就要减少这种阻力。

将现在的串联运行方式改为并联运行方式,从而降低系统的阻力损失。从上面的数据分析可以看出,相同流量下单机供热和双机供热的阻力损失下降了一倍,约0.2MPa,原因是水的流程减少了一倍,由原来流经一号和二号两台机的热网系统变成了仅流过一台机的热网系统。改为并联运行后不仅水的流程同样减少一倍,同时每台机的流量也将下降到原来的1/2,对应的流速当然也为串联运行时的1/2。由于管道系统的阻力损失和流速的平方成正比,因此流速下降一倍后对应的阻力损失将下降到原来的1/4。如果将流程缩短和流速下降的影响一并考虑,则改为并联运行后,阻力损失将为原有运行方式的1/8。考虑到热网循环泵出入口管的损失将不会因此而改变,改造后,一号机热网循环泵出口母管和供水母管间的管道损失至少可以下降到此前的1/5。目前,在三台泵运行工况下,一号机热网循环泵出口母管和供水母管间的压力损失约为0.378-0.57MPa,改造后的压力损失可控制在0.1MPa左右。系统阻力下降可使相同流量下的热网循环泵电耗下降,或者在相同耗电量下增加流量。

三、改造后节能效果

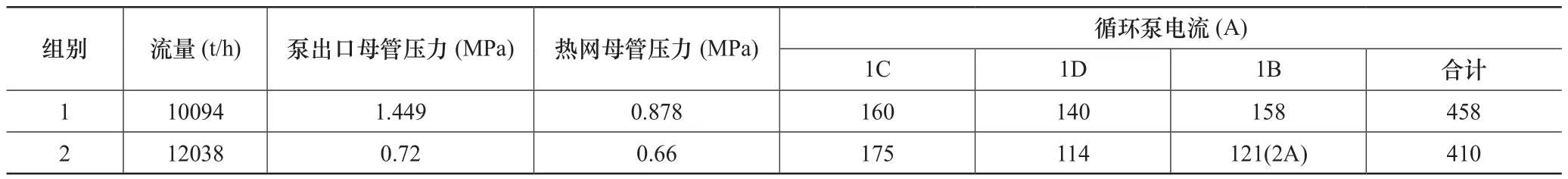

改造后,热网系统开始改造后的效果试验,与改造前进行如下对比:(见表2)

表1 供热系统在线参数表(2013年实验数据)

表2

忽略掉泵出入口管的损失,热网循环泵的实际扬程为其出口母管压力和回水母管压力之差。结合表1数据,第一组:0.891MPa、第三组:1.118MPa,对应的管道损失为(热网循环泵出口母管和供水母管压力差)第一组:0.378 MPa、第三组0.571 MPa。改为并联后,减少损失4/5,改造后的实际扬程将降低0.378×(4/5)=0.304MPa、0.571×(4/5)=0.457MPa。对应的节能量分别为:0.304/0.891=0.34、0.457/1.118=0.40,即,第一和第三组数据所显示的运行状态下,改造后分别有34%到40%的节能空间。

三泵运行工况下,泵的电流平均值约为160A,按运行2500小时计算,年可节电275万千瓦时,合人民币115万元。

四、总结

改造并联运行后,已从根本上解决了系统阻力大和热网循环泵电耗高的问题。和改造前参数对比,同样是三台热网泵运行,改造前的流量为10000吨/小时左右,改造后为12200吨左右,增加流量2000多吨,同时热网循环泵总耗电量每小时减少约450千瓦时(一年130万千瓦时)。而且扩供200万平米的目的已经达到,为公司拓展业务空间、增加经济效益提供了有力保障。