浅析主减差速器轴承预紧的控制方法

2017-06-26张大磊彭锡星

李 奔,曹 兵,张大磊,彭锡星

(合肥美桥汽车传动及底盘系统有限公司,安徽合肥230041)

浅析主减差速器轴承预紧的控制方法

李 奔,曹 兵,张大磊,彭锡星

(合肥美桥汽车传动及底盘系统有限公司,安徽合肥230041)

简要介绍了主减速器轴承的安装结构,并由此引出轴承游隙的重要性,以此说明差速器轴承的装配控制方法,对乘用车和商用车后驱动桥主减速器轴承的装配工艺有一定的指导意义。

主减速差速器轴承;轴承失效原因;游隙;旋转力矩;减壳张开量

1 驱动桥主减速器结构的概述

目前市场上3~8 t乘用车和商用车后驱动桥主减速器通常采用单级减速机构,内部通过一组准双曲线螺旋锥齿轮,实现降速增扭的目的,即主动齿轮将输入端的扭矩传递给从动齿轮,带动差速器转动,最终将扭矩输入给左右两个轮端,实现驱动的整个过程。

准双曲线螺旋锥齿轮的工作受力相对较为复杂。在工作过程中齿轮的啮合面将力分解成轴向和径向的压应力。主减速器中采用圆锥滚子轴承,例如单级主减总成,主动齿轮通过一组圆锥滚子轴承直接固定在减壳上,从动齿轮则固定在差速器壳体上,差壳通过一组圆锥滚子轴承安装在减壳上。而工作中齿轮啮合螺旋面上产生轴向和径向的推力,最终传递给轴承单元。因此这就对轴承的选配和安装质量有着很严格的要求,本文主要阐述轴承的装配控制方法[1]。

2 主减速器轴承的失效原因分析

主减速器失效的根本原因有这三点:轴承的自身实物质量、设计的选型和装配质量控制。

轴承的失效现象多种多样,有片状剥落、滚道和滚动面产生线性伤痕、微小烧伤汇集的表面损伤、断裂、裂纹、点蚀、压痕和电蚀等现象。

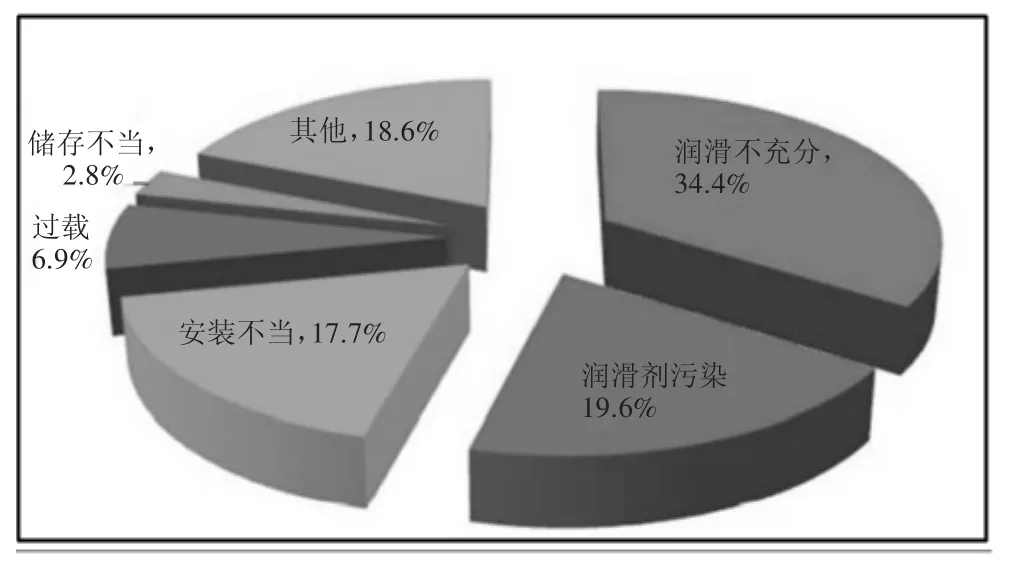

图1是某轴承厂商对轴承失效原因的分析统计。

图1 轴承失效原因统计表

由上图看到润滑、污染和安装不当占了很大的比重,但在在主减速器里,可以排除润滑不足的原因。另外一个成熟的产品平台,过载产生的失效概率很小。污染产生的失效可表现在齿轮油中夹杂铁屑等金属物质,损害滚子和滚道的工作引起失效,是有一定概率的原因。

实际上主减轴承安装不当是当前主要的轴承失效原因。安装不当有两个方面表现:

一是,轴承内外圈和轴与壳体的几何尺寸配合不合理,严格来说这属于设计因素;

二是,装配过程中的预紧力不足或预紧力过大,使轴承出现早磨过烧,或者松动直接影响齿轮的寿命,出现齿轮噪音大和过早损坏的现象。

一般的来讲,主齿轴承的失效概率较大,而差速器轴承失效概率较小。因为差速器轴承的预紧力不足出现的概率较大,在这种情况下,主从动齿轮失效较为优先,最终主减速器出现工作终止,差速器轴承而未失效[2]。

3 主减差速器轴承的装配控制方法研究

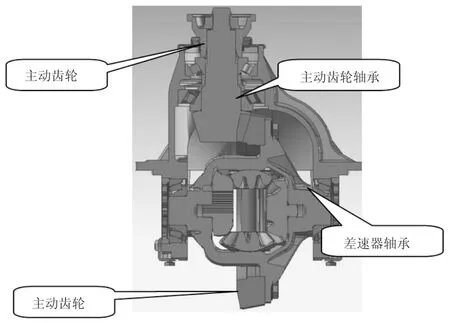

主减速器轴承装配方法的控制,其装配模型和装配原理如图2所示。

图2 主减速器总成装配剖视图

整个的装配过程大致可以分为三大部分:

一是,主动齿轮的装配,主动齿轮与轴承安装在减壳上;

二是,差速器的装配,差壳装配行星齿轮后再安装从动齿轮和轴承;

三是,通常所讲的盒装过程,差速器总成装配到减壳上,最终实现主从动齿轮的啮合工作的过程。

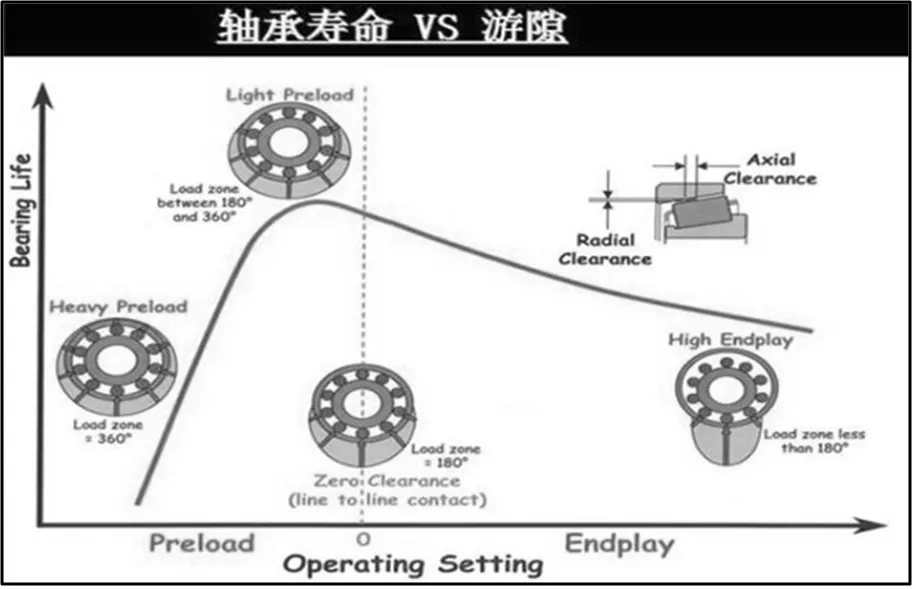

这里需要对轴承装配的原理进行说明,轴承的工作寿命直接受限于滚子与滚道间的游隙。当轴承达到负游隙时,寿命急速下降,当轴承达到正游隙时,寿命迟缓下降。如图3所示。

图3 轴承游隙的寿命曲线

所以要合理的控制轴承安装的游隙范围,在每一个负载情况下,会对应着相应的游隙值,并由于摩擦力矩的原因,会产生不同的旋转力矩范围。

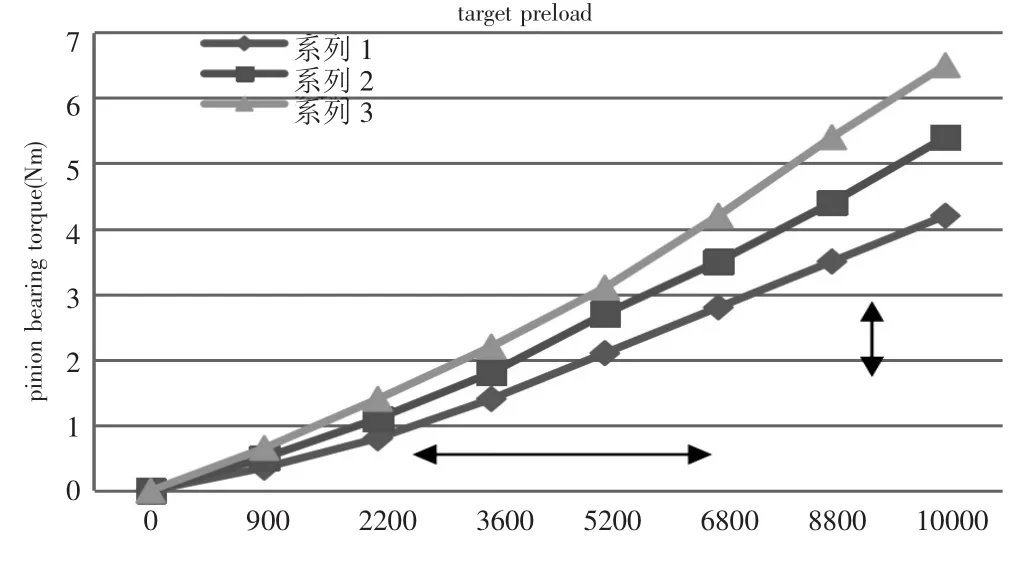

图4所示是某一款轴承的预紧力和转动力矩的测试研究,研究的思路是判定该工况下,轴承的预紧力4 600 N,再根据试验线性图,得出旋转力矩在1.77~2.66 N·m范围内,再依据此力矩的范围确定该轴承的可接受预紧力范围在3 300~4 800 N.

图4 轴承预紧力和转动力矩线性图

通过这张转动力矩的范围值,控制实际生产。如主动齿轮的旋转力矩和总成情况下的旋转力矩。这是一个较为简便的控制方法,但往往受车桥厂的装配线体结构不同,对差速器轴承预紧力的控制,有时该方法会存在一定的局限性,所以又可以采取另一种控制减壳变形量的的办法来控制差速器轴承预紧力。在实际生产中,该方法更为简单快捷,可靠性高。

差速器盒装时,差速器轴承螺母并紧的过程中,减壳是有一定的变形量的。因为在盒装差速器时,轴承调整螺母进给,在对轴承的预紧过程中,减壳有个慢慢的张开过程,这时就需要确定张开量和预紧力的线性关系。

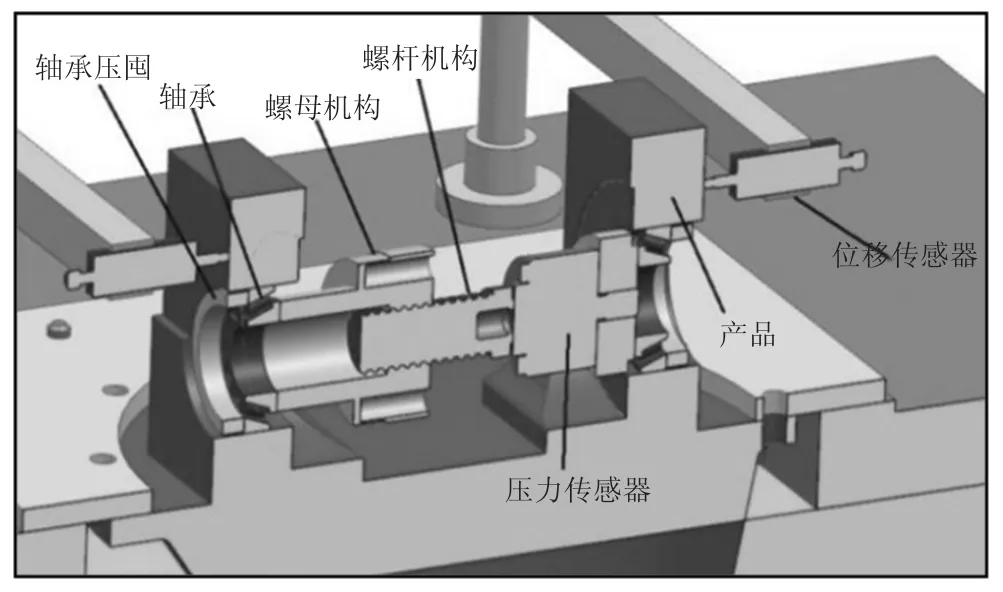

因此需要研制一个较为全面的研究检测设备,设备的具体方案原理是模拟实际差速器的装配过程,配备控制系统,由伺服电机输入扭矩,通过位移传感器、压力传感器和扭矩传感器确定出每个区间数值内扭矩、压力和位置三者之间的变化关系,大致设备的模型如图5所示。

图5 位移、预紧力和扭矩检测设备

(1)安装方式

1)把产品安装在产品连接工装板上,工装板可根据产品定做,其上有两个定位销孔,产品安装好后直接按照定位销孔放在机台上,锁紧螺丝。

2)把压力测量机构及位移传感器安装到产品上。压力测量机构安装时可把丝杆转到底或把丝杆直接转下来,把压力测量机构两端对上产品轴承上后,转动丝杆并使两端顶住,把两端位移传感器顶在产品两端。

3)把扭矩驱动机构连接到产品上更换相就夹具,调节X轴调节机构和Z轴调节机构,使驱动机构对准并插入轴承压圈,保证驱动机构能驱动轴承内圈转动。

图6是对某一个产品的壳体样品进行测量,得到预紧力和实际减壳变化量的关系,并绘制关联的线性图。

图6 减壳变形量和预紧力线性图

(2)实例运用

图7是某车桥厂的装配工艺过程控制,在差速器装配前,测量减壳的轴向尺寸,在设备上进行记录。在装配差速器时对轴承进行预紧,观察减壳轴向尺寸的变化,当变化量达到理论值后结束。例如减壳理论的位移变化区间在0.12~0.3 mm,装配差速器后传感器显示的值需要在此区间内。在此情况下可确保预紧力在合理的应用区间。

图7 减壳变形量的检测设备

4 结束语

随着科学技术的发展,整车厂对底盘零部件的要求也越来越高,驱动桥作为核心零部件尤为突出,在要求驱动桥可靠性的同时,也对其NVH有着严格的控制标准。主减速器作为驱动的核心组成部分,其作用是显而易见的。凭借有经验的师傅来控制主减轴承的装配将最终会被淘汰,只有同科学的理论研究为基础,才可以提升产品的质量和品牌的竞争力。

上文提及的内容是作者经过实际参观和验证以及其他资料的学习积累,在此供大家分享,难免错误之处,请多多赐教。

[1]刘唯信.汽车设计[M].北京:清华大学出版社,2001,294-350.

[2]李红光.滚动轴承预紧的意义和预紧力的估算及调整[J].机械制造,2004(09):94-196.

Analysis on the ControlMethod of the Main DifferentialBearing Preload

LIBen,CAO Bing,ZHANG Da-lei,PENG Xi-xing

(Hefei Bridge Automobile Transmission and Chassis System Co.,Ltd.,Hefei Anhui230041)

This paper briefly introduces the installation structure ofmain reducer bearings,and thus leads to the importance of bearing clearance,in order to show the controlmethod of differential bearing assembly,the assembly process has certain guiding significance for the drive axle of passenger cars and commercial vehicles after the main reducer bearings.

main reducer differential bearing;bearing failure reason;clearance;rotating torque;shell opening

TH133.2

A

1672-545X(2017)04-0134-03

2017-01-18

李奔(1984-),男,安徽皖肥东人,助理工程师,本科,研究方向:机械设计制造及其自动化专业