某主减速器总成台架试验分析及结构优化

2017-06-26张大磊

曹 兵,李 奔,张大磊,张 韬

(合肥美桥汽车传动及底盘系统有限公司,安徽合肥230000)

某主减速器总成台架试验分析及结构优化

曹 兵,李 奔,张大磊,张 韬

(合肥美桥汽车传动及底盘系统有限公司,安徽合肥230000)

主减速器总成是后驱动桥总成的重要组成部分,对其进行失效分析对提高整车可靠性和安全性有着重要的意义。通过对一款新开发主减速器总成的台架试验分析,发现引起主减速器总成早期失效因素。通过改变主减速器壳轴承盖和差速器轴承调整螺母的结构和尺寸等优化手段,使得主减速器总成的疲劳寿命提高至国家标准。

主减速器总成;台架试验;结构优化

主减速器总成是驱动后桥总成中的核心零部件。汽车动力通过离合器、变速器和传动轴传递到主减速器总成。主减速器总成将传来的扭矩改变传动方向,传递驱动后桥总成的轮端部。在主减速器总成中,存在一对配合圆锥齿轮。在齿轮副中,主动齿轮轮齿个数少,被动齿轮轮齿个数多。主动齿轮要转几圈,从动齿轮才转一圈,这样可以明显降低传动轴传递过来的转速。本文通过主减速器总成失效模式分析,提出一种优化主减速总成结构方法来提升疲劳寿命。

1 主减速器总成

主减速器总成的传动比数值是固定的,传动比的大小是由主减速器总成中配合圆锥齿轮轮齿个数决定的。动力从发动机出来后,不管变速器在什么档位上,主减速器总成的传动比是总传动比的一个因子。由于有减速器总成的传动比存在,可以有效降低变速器的减速能力和减小变速器的尺寸,使车辆的总布置更紧凑。主减速器总成的结构型式,主要是根据齿轮的类型、减速型式的不同来进行分类[1]。

1.1 按齿轮副型式分

按齿轮副结构型式分,可分为圆柱齿轮式、圆锥齿轮、准双曲面齿轮和蜗轮蜗杆等型式。

(1)圆柱齿轮。它的结构简单、加工容易,常用斜齿圆柱齿轮。圆柱齿轮多用在发动机横置时的主减速器,轮边减速或者双级主减速器中。

(2)弧齿锥齿轮。它的传动特点是主动齿轮轴线与从动齿轮轴线相互垂直交于一点。此外,工作时同时啮合的齿数多,故工作平稳、噪声小、承载能力大。对安装精度要求高,运用于发动机纵置的场合。

(3)双曲面齿轮。它的传动特点是主动齿轮轴线与从动齿轮轴线相互垂直而不相交。主动齿轮轴线相对于从动齿轮轴线向上(下)偏移一距离E,称偏移距。相同条件下即传动比一定,从动齿轮相同时双曲面齿轮有较高的强度,同时啮合的齿数多,工作平稳噪声小。利用两齿轮轴线允许偏移的特点可以调节汽车质心位置或提高离地间隙,改善汽车在坏路面上的通过能力。目前这种齿轮广泛应用在发动机纵置时的驱动桥中。

(4)蜗轮蜗杆。它的工作非常平稳可靠、无噪声,轮廓尺寸及质量均小,可以得到大些的传动比。还有结构简单、拆装方便等优点。它的缺点是传动效率低。蜗轮蜗杆式减速器适用于发动机纵置场合,但应用较少。

1.2 按主减的减速型式分

主减速器的减速型式分为单级减速、双级减速、双速减速、单级贯通、双级贯通。主减速和轮边减速等。减速型式的选择与汽车的类型及使用条件有关,只要取决于由动力性,经济性等整车性能所要求的主减速比的大小以及驱动桥的离地间隙、驱动桥的数目和布置型式等。

(1)单级主减速器

单级主减器具有结构简单、质量小、尺寸紧凑及制造成本低等优点。一般都是采用一对螺旋锥齿轮或双曲面齿轮,也有采用蜗轮传动的,广泛地使用在主减速比小于7.6的各种中、小型汽车上。动力从传动轴传递到主动锥齿轮,由于主动锥齿轮轮齿数少,直径小,被动齿轮轮齿多,直径大,这样达到减速的效果。

(2)双级减速器

双级齿轮减速器组成,结构复杂、质量大,制造成本也显著增加,因此仅用于主减速比较大(7.6 ~12之间)且采用减速不能满足既定的主减速比和离地间隙要求的重型汽车上。

双级减速器可以分为整体式和分开式两种:

(a)整体式主减速器。双级主减速器中的两级减速机构装在一个壳体内称整体式主减速器。

(b)分开式主减速器。双级式主减速器中的第一级主减速器与第二级主减速器分开,并且各装在一个单独的壳体内,称分开式主减速器。当第一级主减速器安装在汽车左、右轮中部时称中央减速器。

2 主减速器总成疲劳试验

在汽车驱动桥总成齿轮疲劳试验,主要依据国内目前汽车行业标准QC/T 534-1999《汽车台架试验评价指标》、QC/T 533-1999《汽车驱动桥台架试验方案》来判断,不过有的企业也根据这两个标准来编制自己的企业标准。为了节约开发周期和开发成本,我司汽车驱动桥齿轮疲劳主要是完成三件驱动桥总成样件试验,主要考核指标为:单台主减总成的疲劳寿命最低为30万次,三台主减平均中值寿命为50万次[2]。

我司试验室驱动桥疲劳寿命试验台采用常见的T型布置,如图1所示。驱动桥总成疲劳试验台是由机座与夹具系统、液压控制系统、主传动系统、两端加载系统、噪音测量系统、油温控制系统、定量加油系统、计算机控制及数据处理系统、电气控制及能量回馈系统、安全防护系统及安装基础系统等部分组成。该试验台主要用于检测主减速器总成下线的综合运转性能。试验台主要完成的试验项目有:主减速器磨合试验;主减速器总成齿轮斑点啮合试验;主减速器空载阻力矩试验;主减速器加载试验;主减速器差速器性能试验;主减速器噪音试验。试验台另一个最大特点是采用的交流变频电封闭试验方案,即加载电机可逆使用,当作为发电机时,回馈的电能不能送入电网,直接通过变频器的直流线,返回给驱动电机使用,已达到节能的效果。

图1 驱动桥疲劳寿命试验台

我司新开发一款客车主减速器总成,这款主减速器总成主要是配套电动客车后桥。电动客车的驱动电机直接将动力通过传动轴直接到主减速器总成;整车启动瞬间转速高,对齿轮瞬间冲击力大,对主减速器总成可靠性要求高;主减速器总成装配完成后运至试验室,在驱动桥疲劳试验台架上按照后桥最大输出扭矩10 000 N·m,试验主减输入转速为316 r/min试验条件进行总成疲劳试验。具体实验验证结果见表1所示。

表1 主减速器总成第一轮疲劳试验结果

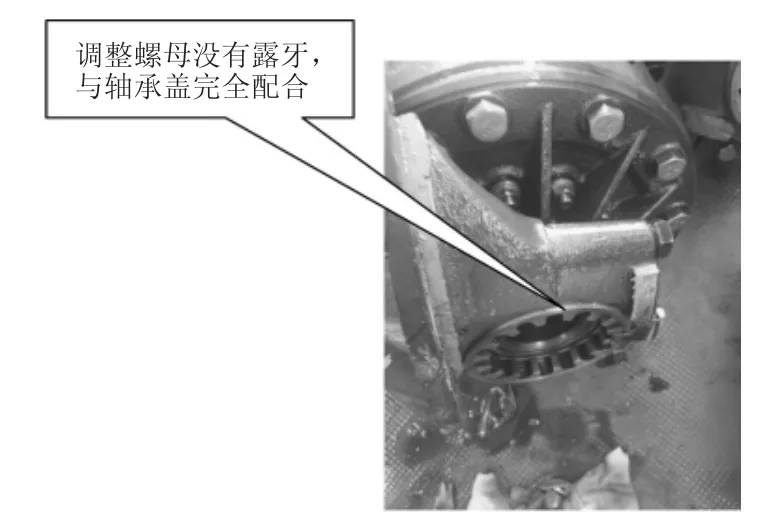

通过三台主减总成失效模式分析发现,三台主减总都存在差速器轴承调整螺母被挤出现象(具体见图2所示)。由于差速器轴承调整螺母松动,主减总成中主从齿轮啮合位置不固定。在高速高扭情况下,齿轮出现早期疲劳失效。

图2 主减失效图片

3 主减速器总成结构优化

我司主减速器总成主要是单级减速器总成。主减速器总成主要由主齿凸缘螺母、凸缘总成、主动齿轮总成、导向轴承总成、主减速器壳总成、差速器总成构成。具体见图3所示。

图3 主减速器总成

其中主减速器壳总成主要由减速器壳、轴承盖、轴承盖螺栓、差速器轴承调整螺母、调整螺母锁片结构成。具体见图4所示。

图4 主减速器壳总成

新开发的主减速器总成,主减速器壳总成是借用我公司现有产品,主被动齿轮是针对客车后桥专门开发。我司现有客车主减速器总成主要是运用在输出扭矩为8 500 N·m的后桥平台上,这款主减总成运用到10 000 N·m电动客车上,驱动电机直接将动力通过传动轴直接传递到主减速器总成。整车启动瞬间转速高,对齿轮瞬间冲击力大;同时对齿轮强度和寿命要求高。齿轮在啮合过程会产生X、Y、Z三个方向分力(具体见图5所示),由于后桥输出扭矩增加,导致Y方向分力增大;同时启动瞬间冲击大,导致差速器轴承调整螺母要承受冲击力。差速器轴承调整螺母与轴承盖螺纹产生锁紧力小于齿轮啮合产生Y方向分力,差速器轴承调整螺母直接被挤出导致主减速器总成失效。

图5 齿轮啮合力分解

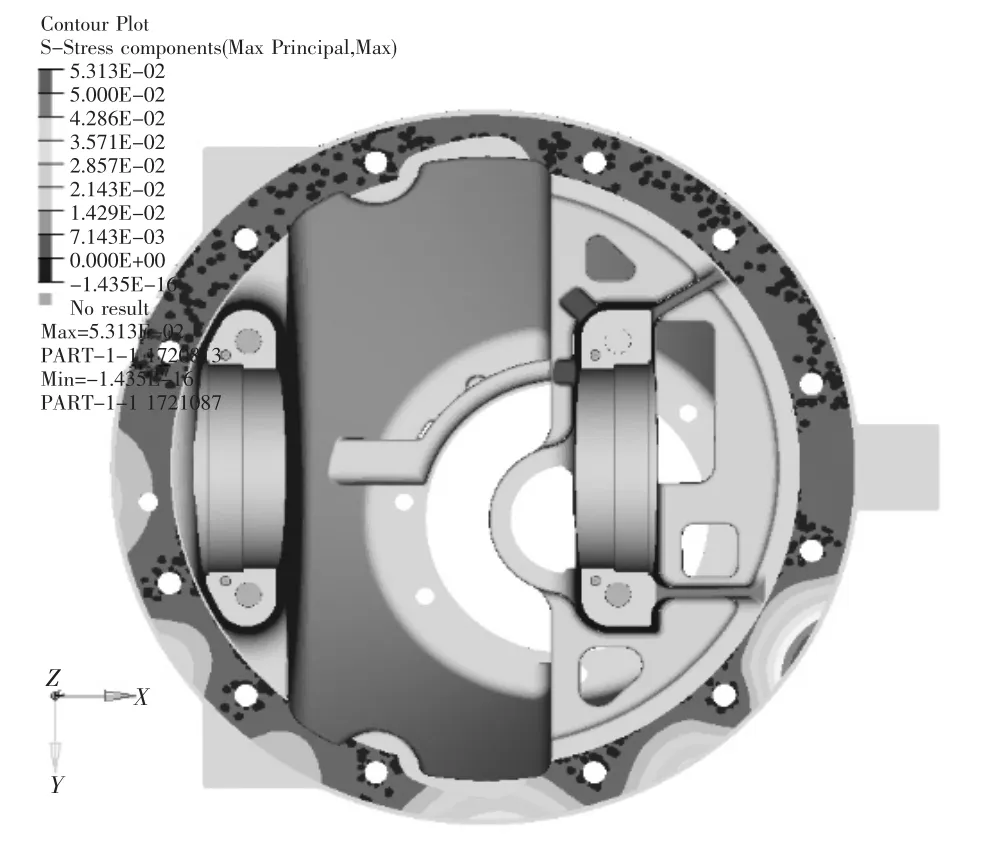

针对差速器轴承调整螺母与轴承盖间螺纹锁紧力不足,对现有产品进行检测分析发现,轴承盖不能与差速器轴承调整螺母完全配合,存在调整螺母露牙问题。具体见图6所示。为了避免螺纹露牙和螺纹锁紧力不足问题,在加工主减速器壳、轴承盖时增加有效螺纹长度,同时差速器轴承调整螺母宽度。为了保证轴承调整螺母与主减速器壳总成间良好的配合,差速壳上轴承安装距离向减壳中间减少。增加差速器轴承调整螺母和轴承盖螺纹啮合长度,提高差速器轴承调整螺母与轴承盖间螺纹锁紧力。通过差速器总成和主减速器总成结构改善,没有出现调整螺母露牙问题。具体见图7所示。

图6 调整螺母露牙

图7 调整螺母没有露牙

完成主减速器总成、差速器壳和差速器轴承调整螺母结构优化后,重新装配主减速器总成;按照后桥最大输出扭矩:10 000 N·m,试验主减输入转速为316 r/min试验条件进行主减器总成疲劳试验。具体实验验证结果见表2所示。

表2 主减速器总成第二轮疲劳试验结果

通过第二轮主减速器总成台架试验可以看出:主减速器总成疲劳寿命得到明显的提升,达到国家标准的中值50万次要求,而且主减速器总成失效模式是主被齿轮失效破坏,没有出现差速器轴承调整螺母被挤出现象。对比前后两轮试验结果和主减速器总成失效模式,可以得出主减速器总成、差速器壳总成和差速器轴承调整螺母结构优化是有效果的,主减速器总成疲劳寿命提升到国家标准。

4 结束语

随着整车技术的发展,整车厂对底盘零部件的要求也越来越高,驱动桥作为核心零部件尤为突出,在保证驱动桥可靠性同时,也对驱动桥的NVH性能提出更严格要求。主减速器总成作为驱动的的核心组成部分,只有充分主减速器总成进行实验验证,针对出现的失效模式来优化主减总成的结构,这样才能提升产品的质量和品牌的竞争力。

[1]刘唯信.汽车设计[M].北京:清华大学出版社,2001:294-308.

[2]王福和.汽车车桥标准汇编[M].北京:机械工业出版社,1996:1-10.

图6 改进后密封面法向变形云图

减速器壳体模型改进后,在最大输入扭矩下主减速器壳体应力低于材料屈服强度,满足使用要求。密封面只有边缘处法向位移超出,范围较小,齿轮油无法泄漏,即改进后壳体结构设计满足密封要求。

6 结束语

文中利用了FEA软件对该主减速器壳体的强度和密封性能进行了分析,找出了壳体受力薄弱点和密封面的风险区域。以分析结果为设计指导,对减速器壳体的相关部位进行了加强、改进。

参考文献:

[1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004,344-345.

Abstract:Using FEA software to optimize sealing surface between final drive housing and axle housing in phase of product design,provide the design guide to avoid the sealing surface leak oil.

Key words:FEA;final drive housing;sealing;improve

The Fatigue Life analysis and StructuralOptim ization for a Main Reducer

CAO Bing,LIBen,ZHANG Da-lei,ZHANG Tao

(Hefei AAM Automotive Driveline&Chassis System Co.,Ltd.,Hefei Anhui230000,China)

Main reducer assembly is an important part of the rear axle assembly,It is great significance to improve the vehicle reliability and safety by analyzing the failuremode.We found the premature failure causes of the main reducer assembly through a new main reducer assembly fatigue bench test analysis.The fatigue life of main reducer up to national standards by changing the main reducer shell bearing cover and differential bearing adjustment nut optimization such as the structure and size.

themain reducer assembly;test;structure optimization

The Automobile Rear Axle FinalDrive Housing Strength and Sealing Analysis

CHEN Li,CHEN Yan,LIU Song

(HefeiMei Qiao Automobile Transmission and Chassis System Co.,Ltd.,Hefei Anhui230000,China)

U463.3

A

1672-545X(2017)04-0024-04

2017-01-04

曹兵(1987-),男,安徽池州人,助理工程师,本科,研究方向:汽车零部件。