水性中涂与腻子匹配工艺研究及应用

2017-06-24邢汶平安徽江淮汽车股份有限公司安徽合肥230601

杨 绪,皮 沁,邢汶平,葛 菲 (安徽江淮汽车股份有限公司,安徽合肥 230601)

工艺·设备

水性中涂与腻子匹配工艺研究及应用

杨 绪,皮 沁,邢汶平,葛 菲 (安徽江淮汽车股份有限公司,安徽合肥 230601)

通过详细分析水性中涂与腻子匹配不良的各个环节因素,从水性中涂本身的施工工艺及喷涂烘干装备的满足性,刮涂腻子的施工工艺参数、施工环境等方面对中涂与腻子匹配的各项工艺参数进行反复调整验证,最终确定了腻子型号及腻子的施工工艺,并喷涂样车对漆膜外观质量进行评审。

水性中涂;腻子;配套性能

0 引言

随着国家对环保的日益关注,采用水性涂料成为汽车涂装的主流趋势。受制于商用车白车身表面冲焊工艺导致的焊装白车身平整度的影响,白车身避免不了刮腻子工艺,由于材料特性,水性涂料表面张力较大,尤其是在腻子层上,其分子间内聚力较大,润湿效果比传统溶剂型涂料差,必须提高界面的表面能,才能提高腻子施工后水性中涂的附着力,水性涂料与腻子匹配性较差的问题成为业内的技术难题,因此水性涂料在商务车、轻客等车型较大的车身上的应用局限性较大。

本研究针对不同腻子与水性中涂,不同匹配工艺的对比研发,将水性中涂与腻子匹配工艺成功应用于轻客的涂装,一方面,降低溶剂型涂料带来的挥发性有机化合物(VOC)对空气的污染;另一方面,在保证轻客外观平整的前提下,提升整车的涂膜性能。

1 水性中涂与腻子匹配工艺特点及应用前提条件

1.1 腻子的施工特点

在轻型客车的冲焊制造过程中,往往会因为汽车钢板来料、模具、夹具、设计缺陷、运输等方面的原因,导致车身电泳漆表面不可避免地出现凹凸不平的外观缺陷,需要在电泳工艺之后进行刮腻子处理,随后再喷涂水性中涂。

腻子一般由主剂、固化剂、填料等组成,汽车用腻子主剂由不饱和聚酯、苯乙烯组成,固化剂主要由过氧化物组成,填料由锌钡白、滑石粉、碳酸钙等组成,主剂在固化剂的氧化作用下体积收缩,迅速发生聚合反应,生成大相对分子质量聚合物。不同的主剂与固化剂之间的调配比例会影响腻子的固化速度。腻子中的溶剂容易与中涂中的溶剂发生互溶,引起界面之间的咬底,使品质受到影响;另外,腻子中的填料选择也很关键,打磨后的粉尘会影响中涂在腻子上的附着力,一旦配套不佳,界面工艺处理不佳,严重时会导致中涂层直接脱落。

1.2 腻子与水性中涂配套的前提条件

腻子与水性中涂匹配优良的前提条件是电泳层与中涂之间匹配良好。主要通过随线挂板及随车试验进行验证。

1.2.1 随线挂板验证

(1)按照正常生产工艺随线制作电泳试板,烘烤条件为170℃,20 min;

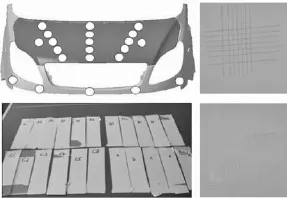

(2)在试验车身引擎盖及U形面板处贴电泳试板,共计22块,见图1;

(3)试验车按照正常生产工艺进行机器人喷涂,中涂烘房按常规设定温度烘干。

图1 随线挂板试验验证电泳层与水性中涂的匹配性Figure 1 Verify matching performance between electrophoresis coating and waterborne primer by the hanging plate test with the line

按照上述验证方法,电泳层与水性中涂施工后,附着力较好,外观无互溶、吸光等缺陷,满足中涂外观质量要求,即电泳层与水性中涂匹配性较好。

1.2.2 整车验证试验

(1)按照正常生产工艺前处理电泳3台车身,电泳后用无水乙醇溶剂擦拭车身1和车身3,车身2未擦拭;

(2)3台电泳车身均未涂胶、打磨、刮腻子;

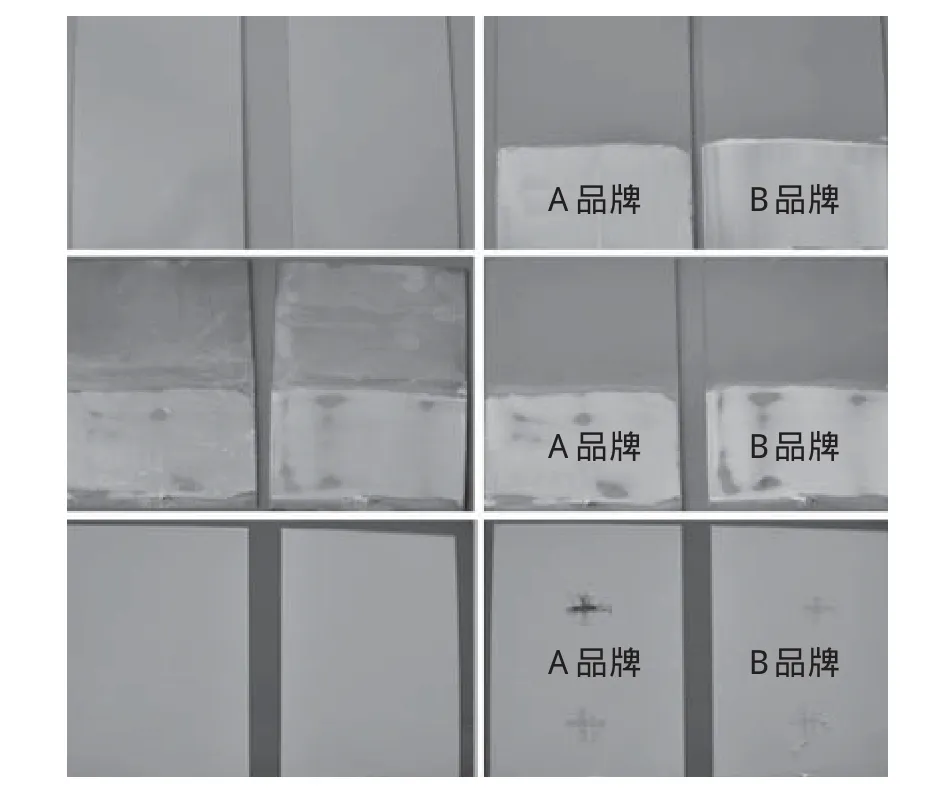

(3)3台试验电泳车身按照正常生产工艺进行机器人喷涂,连续通过中涂烘干室,按常规设定温度烘干(图2)。

图2 验证整车电泳层与水性中涂的匹配性Figure 2 Verify matching performance between electrophoresis coating and waterborne primer by vehicle test

按照上述验证方法,电泳层与水性中涂施工后,附着力较好,外观无互溶、吸光等缺陷,满足中涂外观质量要求,即电泳层与水性中涂匹配性较好。

在保证电泳层与水性中涂匹配良好的前提下,对腻子与水性中涂的匹配工艺进行研发验证。

2 腻子选型、腻子与中涂匹配刮涂、烘干工艺,界面能的影响

目前市面上腻子品牌较多,腻子主剂成分中含有苯乙烯成分,苯乙烯是较强的溶剂,它对后道工序中的中涂有吸收作用,同时,中涂中有大量有机溶剂,中涂与底层腻子相互溶胀,易出现咬底、失光、起泡、灰疤印等漆膜外观缺陷,视觉上能够明显感受到漆面光泽的差异。

腻子刮涂工艺通常需要进行预处理、车身填补、粗打磨、擦净、细填沙眼,精打磨等工序,为避免腻子一次性刮涂过厚在固化时体积收缩引起开裂,一般需分几次刮涂,因此,对车身表面较大凹凸处必须离线刮涂。

2.1 不同品牌腻子与中涂之间的匹配验证

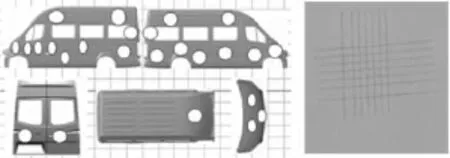

2.1.1 试板验证(图3)

(1)分别在两块电泳底漆样板上一半刮涂A、B两种品牌的腻子,一半不涂。

(2)待腻子干燥固化后,对整个板面进行打磨,用溶剂擦净样板上的粉尘(肉眼已看不到任何粉尘)。

(3)喷涂中涂,漆膜干燥固化后,按GB/T 9286—1998《色漆和清漆 漆膜的划格试验》检测腻子与中涂配套后的附着力。

图3 不同品牌腻子与中涂的匹配试验Figure 3 The matching test of different brands putties and primer

图3结果表明:B品牌腻子与中涂配套性较好,对中涂附着力影响较小,而A品牌腻子配套不佳,对附着力影响非常显著。

2.1.2 实车验证

(1)按照正常生产工艺前处理电泳2台车身。

(2)按照工艺要求刮涂腻子,腻子烘干,打磨,涂胶,擦净。

(3)按照正常生产工艺进行机器人喷涂,2台车连续通过中涂烘干室,按常规设定温度烘干。

分别采用两种品牌腻子进行试验,检查中涂的表面状况。品牌B腻子测试结果:2台车共测试29个点,其中28个点附着力为0级,1个点附着力为1级;附着力情况良好。品牌A腻子测试结果:2台车共测试29个点,其中19个点附着力为0级,7个点附着力为1级,3个点附着力为2级。经过对比验证,挑选品牌B腻子作为生产线使用腻子。

2.2 腻子固化工艺的影响

腻子层固化程度过低,疏松,附着力差;固化程度过高,腻子层柔韧性差,易发脆干裂,因此,必须选择适宜的固化条件,推荐80℃,60 min。待腻子干透后再进行打磨,否则影响施工性能及附着力。

在生产线上新建一条腻子烘烤线,投资较大,通常是在腻子施工线上安装移动红外烤灯,对刮涂腻子部位进行在线烘烤。

2.3 腻子与水性中涂层间清洁工艺的影响

腻子的打磨产生大量粉尘,成为涂装车间粉尘的主要来源,是导致漆面颗粒缺陷的主要原因。打磨粉尘因摩擦带静电粘附在车身表面,采用普通的黏性擦净布较难去除,直接降低了刮涂腻子部位及其周边区域甚至整个车身的中涂附着力。腻子打磨后的粉尘清理,对腻子与水性中涂的匹配性起着决定性的作用,开发过程中,需验证不同的打磨擦净工艺对腻子粉尘的洁净能力以及匹配性。

通常的擦净方法有:强溶剂擦拭、压缩空气吹扫、黏性纱布擦拭、喷淋加湿器除尘等。

为考察不同擦净工艺方法的优劣,进行如下验证试验:

(1)对1#、2#、3#、4#、5#、6#6辆车分别进行前处理电泳,刮涂腻子工艺;

(2)1#车未采取任何擦净工序,直接喷中涂,随后烘干;2#、3#车用乙醇溶剂擦拭,整个前盖擦拭1遍,未避开刮涂腻子区域的平面;4#、5#、6#车用分析级乙醇溶剂擦拭,完全避开刮涂腻子区域的平面,分别擦拭引擎盖左侧、右侧、U型面板区域;

(3)6辆车连续通过烘干室正常烘干,进行中涂的附着力测试。

试验结果表明:1#、2#、3#车因污染程度不一,部分区域中涂附着力为2级甚至更低;4#、5#、6#车中涂附着力全部为0级。

2.4 中涂烘干工艺装备及烘干工艺条件的影响

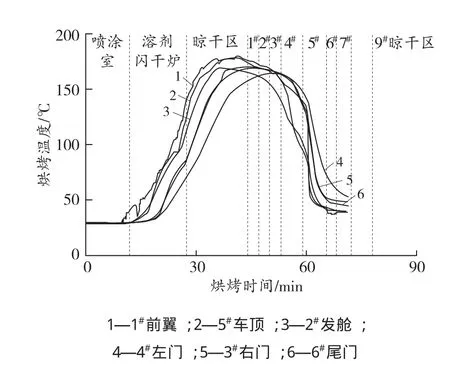

对中涂烘房设备炉温曲线是否在中涂的工艺烘烤窗口范围内,是否对腻子存在过烘烤问题进行验证。水性中涂的炉温曲线见图4。

图4 水性中涂的炉温曲线Figure 4 The furnace temperature curve of waterborne primer coating

炉温曲线显示,发动机盖和尾门烘烤条件一般为150℃,15 min左右,其它部位烘烤条件为150℃,20 min以上。中涂烘烤条件要求见表1。

水性中涂推荐烘烤窗口见图5。图5推荐窗口中漆膜凝胶含量在89%~95%之间,该区域最低烘烤温度为135℃,20 min。烘干炉设计需满足中涂最低烘烤温度要求,同时此温度不会导致腻子的过烘烤。

图5 水性中涂推荐烘烤窗口Figure 5 The baking window recommended for waterborne primer

2.5 中涂配方优化调整,提高腻子与水性中涂的界面能

通过对水性中涂用助剂进行调整,调整中涂在腻子表面的界面能,提高中涂的润湿效果。中涂调整后,需要对腻子刮涂后的中涂匹配性,如硬度、附着力,以及中涂的抗石击效果进行验证,确保中涂配方调整后的品质,优化配方后的漆膜性能见表2。

表2 优化配方后的漆膜性能Table 2 The film performance after formula optimized

3 腻子与中涂匹配工艺总结及确认

3.1 水性中涂与腻子匹配工艺确认

根据以上腻子与水性中涂匹配性相关环节的开发验证试验,确定了腻子的刮涂、烘烤、擦净工艺,以及中涂擦净、中涂喷涂烘干的工艺条件,匹配工艺流程如下:

前处理电泳及烘干→刮涂腻子→腻子烘烤→腻子除尘→电泳打磨→涂胶→中涂打磨→中涂打磨除尘→中涂人工擦净→喷涂水性中涂→水性中涂闪干→水性中涂烘干。

对于腻子的除尘工艺,需进行如下规范:

(1)现场工艺调整为:刮涂腻子→干燥→湿打磨腻子→压缩空气吹扫→黏性擦布擦净→刮涂密封胶→第1遍黏性擦布擦净电泳整车→第2遍采用异丙醇或酒精擦拭电泳部位(要完全避开刮涂腻子区域)→喷涂中涂;

(2)湿打磨腻子时尽量控制用水量,打磨时尽量减少腻子粉尘的扩散;

(3)气吹采取从上至下、从里往外的方式进行,尽量减少粉尘飞舞,相互干扰;

(4)腻子打磨气吹后立即采用黏性擦布进行擦拭,一定要勤换黏性擦布,并保证所有部位擦拭干净;

(5)在中涂喷涂线的擦净室内先进行一次黏性擦布擦净,整车擦拭完后再采用异丙醇或者酒精对电泳部位进行擦拭(注意擦净布的颜色、勤更换,尽量不要擦拭到腻子部位,以免腻子粉尘二次污染)。

为避免人工除尘管理不到位,可以采用喷淋加湿除尘设备对腻子灰尘进行处理。

腻子施工厚度控制在150 μm范围内,分多次薄刮,车身凹陷较大时,必须进行人工钣金修正后再刮腻子。

3.2 水性中涂与腻子匹配工艺生产线验证

轻客水性中涂与腻子匹配工艺开发确认后,需对各工艺段参数进行调试验证。采用喷淋加湿除尘设备代替人工除尘,分别在电泳打磨及中涂打磨室设置喷淋加湿除尘系统,采用以上验证的水性中涂型号、腻子型号,及上述工艺参数进行试生产,并对车身外观质量进行评审。关键指标,附着力:1级;抗冲击强度:50 cm;硬度:H,均达到设定的目标值,漆膜外观满足产品检验指导书要求。

4 结语

针对不同腻子与水性中涂,不同匹配工艺进行研究,首次将水性中涂与腻子匹配工艺成功应用于轻客涂装,一方面降低溶剂型涂料带来的挥发性有机化合物对空气的污染,为社会创造更多的价值;另一方面,水性中涂与腻子的匹配开发,在保证轻客外观平整的前提下,提升了整车的涂膜性能。

1 秘自永.原子灰在汽车涂装工艺中的正确使用[J]. 汽车工艺与材料,1999(12):11-13.

2 徐中琼,郑勇,肖宇.腻子对汽车涂装的影响[A].第四届中国重庆涂料涂装学术大会论文集[C]. 重庆:重庆市涂料涂装行业协会,2010:65-67.

Research and Application of Matching Process Between Waterborne Primer and Putty

Yang Xu,Pi Qin,Xing Wenping,Ge Fei

(Anhui Jianghuai Automobile Co.,Ltd.,Hefei Anhui,230601,China)

The type and application process of the putty were determined through detailed aspects analysis why it is poorly matched between waterborne primer and putty,including the application process of waterborne primer itself,satisfiability of spray and baking equipments,application process parameters of putty and application environment etc.,and various matching process parameters between waterborne primer and putty were adjust and verified repeatedly. The sample vehicle was sprayed to assess the quality of film appearance.

waterborne primer;putty;matching performance

TQ 639

A

1009-1696(2017)02-0015-05

2016-12-20

杨绪(1983—),男,大学本科,工程师,汽车工艺技术经理,目前主要从事汽车制造工艺技术研究工作。