矿用车座椅有限元分析与优化设计

2017-06-07何丽辉

何丽辉

(辽宁省交通高等专科学校,辽宁 沈阳 110122)

矿用车座椅有限元分析与优化设计

何丽辉

(辽宁省交通高等专科学校,辽宁 沈阳 110122)

根据某矿用自卸车机械可调式座椅的结构 (包括坐垫,靠背,头枕),通过Pro/E三维软件建立了几何模型,并应用ANSYS进行了有限元分析,通过应力分析,静强度符合国家标准。针对分析结果的薄弱环节进行优化与改进,改进后的座椅结构在应力和应变方面均小于原始结构,能够承受更大的垂直动载荷。实践证明,经过改进后的座椅安全性得到了改善。

矿用自卸车;座椅;有限元模型;应力分布

1 引言

过去,国内汽车设计的主要手段是用传统的样车和旧车型作参考的模式。由于汽车座椅的结构比较复杂,在对汽车座椅进行强度分析设计时经常会对座椅进行大幅度的简化。因为用经典力学对其进行结构分析时,为了能够计算,必须把模型构造的非常简单。而有限元法是根据变分原理对数学及物理问题进行求解的数值计算方法,是工程方法和数学方法的混合产物。通过有限元软件对座椅进行了有限元动力学模态分析和静力分析,研究结果可为座椅的动态响应计算和结构优化设计提供理论依据。

2 座椅有限元模型的建立

2.1 座椅有限元模型的简化

本次研究的是矿用车座椅骨架,由于条件限制,并没有建立出真实的模型,而是对其进行了大大的简化,忽略了一些复杂的构件,座椅骨架材料选用了结构钢。本文中研究的座椅,结构较为复杂,在建立几何模型时根据实际情况对座椅进行了简化:

(1)静力分析时,液力阻尼器,弹簧都不是主要承载装置,因此不需要对此进行建模。

(2)对于弹簧的调节装置,无论座椅在静态还是动态载荷作用下,都不是主要受力部件,因此也不需要对其进行建模。

(3)在分析汽车座椅骨架结构时,在几何建模过程中尽量简化掉结构中不受力构件。

(4)对一些非主要受力结构中的孔、槽、凸台等结构,由于其影响不大,我们可以根据以往经验和有限元理论对其进行简化。

座椅简化后三维模型如图1所示。

图1 座椅三维模型图

图2 座椅网格划分图

2.2 座椅网格划分

由于本文座椅几何形状规则,主要采用的是四面体划分网格,单元的最小尺寸采用50mm,建立的网格经过调整和修改均满足质量要求。车架划分网格后所得节点数为 31000,单元数为15658,网格划分如图2所示。

3 座椅模态分析结果

3.1 自由模态分析结果

应用ANSYS中的Workbench对车架进行有限元模态分析,提取低阶频率中的六阶模态频率与振型如图3~图9所示。

图3 六阶模态频率响应图

图4 一阶模态分析图

图5 二阶模态分析图

图6 三阶模态分析图

图7 四阶模态分析图

图8 五阶模态分析图

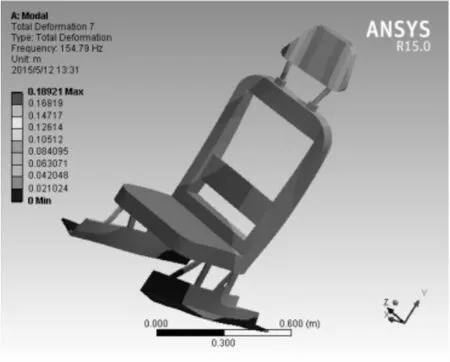

图9 六阶模态分析图

3.2 模态分析结果

一阶模态座椅最大变形在坐垫与座椅连接处和坐垫,靠背,头枕处,最大变形量 5.8953× 102m,最小变形量0。二阶模态最大变形发生在放置头枕上部,最大变形量为0.2318m,最小变形量为0m。三阶模态最大变形也发生在放置头枕上部,最大变形量为0.14053m,最小变形量为0m。四阶模态最大变形发生在放置头枕的上部,最大变形量为0.15191m,最小变形量为0m。五阶模态最大变形发生在放置头枕的底部边缘,最大变形量0.14773m,最小变形量0m。六阶模态最大变形发生在放置头枕底部两侧,最大变形量0.18921m,最小变形量0m。

4 座椅静态分析

4.1 座椅总成静强度分析

座椅静强度特性直接影响座椅的安全性,是座椅设计中的重要问题。根据所构建的座椅靠背有限元模型,进行座椅靠背静强度仿真分析。根据GB 15083 《汽车座椅系统强度要求 》的规定,分别通过座椅总成质心沿水平向前施加相当于自身重量20倍的负荷。经测量座椅质量21.04kg,则模拟计算时所施加的载荷为4208N。实际加载时通过多点约束。将模型导入 ANSYS Workbench15.0中,得到如图10所示座椅应力分布。

图10 座椅应力分布图

从图中看出,由于座椅大多为对称结构,因为在承受载荷后左右应力分布基本相同,座椅总成在成熟上述载荷时,应力主要集中在座椅靠背与座椅下端梁的连接处。最大值41.81MPa。由于所建模型都采用结构钢,其强度极限250MPa,仿真分析的最大应力值小于其值。其余部位应力均未超过40MPa,座椅是安全的。

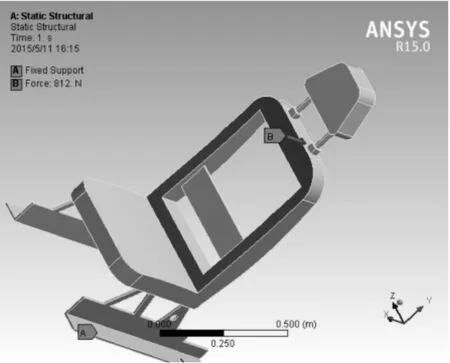

4.2 座椅靠背静强度仿真分析

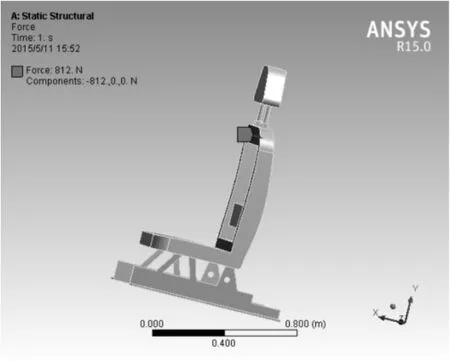

根据国家座椅强度法规,在考察座椅靠背静强度时,需对座椅靠背沿纵向向后施加相当于座椅 “R”点530Nm力矩的载荷。由于座椅上框中部与R点的垂直距离653mm,因此,对上框施加812N的力。加载方式同样是通过多点约束施加均匀载荷,如图11所示。

图11 载荷施加作用点

在此基础上对座椅靠背进行静态仿真分析,分析结果如图12所示。

图12(a) 座椅靠背静强度应力云图

图12(b) 座椅靠背静强度位移图

最大应力出现在靠背与座椅下端梁的连接处,最大值8.9MPa,小于材料的屈服极限。最大位移出现在头枕上,最大值0.10794mm。

从应力云图和位移图中可以看出,当施加530Nm力矩载荷时,该汽车座椅靠背性能上满足法规要求,并留有很多空余量。

4.3 头枕静强度和位移量仿真分析

对座椅头枕后移量和静强度的仿真分析,需要在ANSYS Workbench中分三个载荷依次加载如表1,头枕载荷施加位置如图13所示。

表1 座椅加载表

图13(a) 座椅头枕载荷施加位置1

图13(b) 座椅头枕载荷施加位置2

经过三次加载,第一次加载最大位移量0.10mm,第二次加载最大位移量0.4999mm,第三次最大位移量1.07mm,头枕位移量均未超过国家有关规定 102m;第一次加载最大应力8.92MPa,第二次加载最大应力37.82MPa,第三次加载最大应力81.32MPa,都在安全区内,头枕不会发生损坏,完全符合国家规定。

仿真结果显示,该座椅骨架在以上静载荷下满足其强度要求,并得到了相应工况下的应力最大位置和最大变形量,头枕静强度和后移量也均符合国家标准。

5 座椅结构优化

在之前座椅结构基础上,改进后座椅采用了5个氮气减震装置,由于其结构的复杂性,采用套管代替,其模型如图14所示。

图14 座椅三位模型图

由于之前座椅模型强度都已经符合要求,所以我们仅对改进后的模型进行动载荷测试,我们对汽车坐垫额外施加了10kN的垂直载荷,其他条件不变,分析结果如图15所示。

图15(a) 优化前座椅应力云图

图15(b) 优化前座椅位移图

从优化前的座椅应力云图和位移图可以看出:最大应力发生在坐骑前部与底板连接的地方,最大应力值 16.375MPa,最小应力值2.8404MPa,最大变形发生在头枕顶端,最大值0.028736mm。

优化改进之后座椅在施加载荷后应力和变形情况如图16所示。

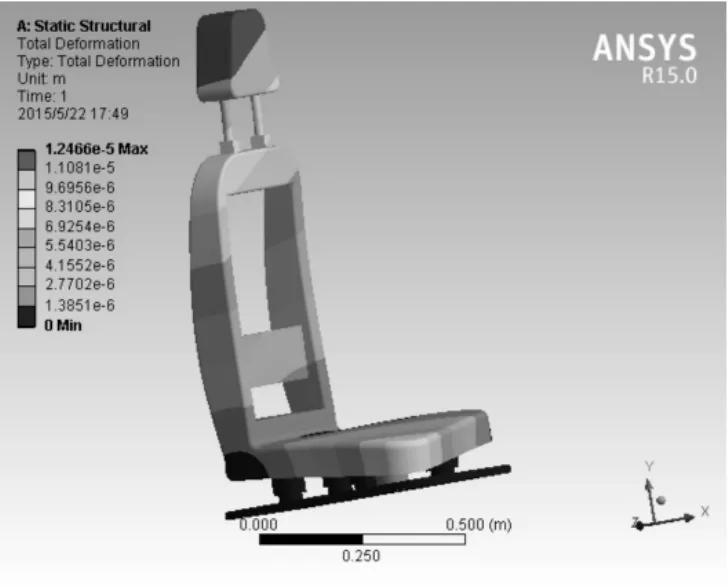

图16(a) 优化后座椅应力云图

图16(b) 优化后座椅位移图

从优化后的座椅应力云图和位移图我们可以看出:最大应力发生在套管处,其最大值为6.0784MPa,最大变形发生在头枕靠上方,其最小值0.012466mm。

从以上图中,我们可以得到如下结论:改进后的座椅结构在应力和应变方面均小于原始结构,而且,在实际情况中,套管中充满氮气和一些缓冲物质,这会使座椅能够承受更大的垂直动载荷,由此,我们实现了座椅结构的优化改进设计。

6 结论

在之前分析的座椅强度的基础上,利用pro/ E三维绘图软件对原有座椅结构做了适当改进,并利用ANSYSworkbench15.0软件,对座椅再次进行了模态分析,而且对座椅总成静强度、座椅靠背静强度也进行了分析,根据国家汽车座椅头枕有关规定,对汽车座椅头枕后移量和静强度也进行仿真分析。仿真结果显示,优化后的座椅骨架在以上静载荷下仍然满足其强度要求,并得到了相应工况下的应力最大位置和最大变形量,其值均未超过国家规定,而且我们又考虑了该车的特殊情况,进行了再度分析,分析结果再次证明了我们的改进是有一定效果的。

[1]董玉石.汽车座椅骨架有限元分析 [D].北京:清华大学,1997:1-3,5-13.

[2]叶彪.客车乘客座椅的乘坐舒适性 [J].客车技术与研究,2003(4):21.

[3]陈家瑞.汽车构造 (下) [M].北京:机械工业出版社,2005:209-210,384.

[4]邱少波.汽车座椅系统的安全性要求及评价 [J].汽车技术,199(7):12-19.

[5]周一鸣.车辆人机工程学 [M].北京:北京理工大学出版社,1999:12.

[6]刘金秋.人机工程在汽车驾驶室设计中的应用研究 [J].汽车技术,1989(2):4-12.

[7]姚卫民,孙丹丹.汽车座持系统安全性综述 [J].汽车技术,2002(8):5-8.

[8]王暄.现代汽车安全 [M].北京:人民交通出版社,1998.

[9]董玉石.汽车座椅骨架有限元分析 [D].北京:清华大学,1997.

[10]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.汽车座椅、座椅固定装置及头枕强度要求和试验方法:GB 15083-2006[S].北京:中国标准出版社,2006.

Finite Element Analysis on Mining Truck Seat and Its Optimization Design

HE Li-hui

According to the mechanical structure of a mining dump truck(including the adjustable seat cushion,backrest,pillow),geometric model was established by using the Pro/E 3D software,and making use of the ANSYS finite element analysis,the stress analysis,static strength in line with national standards. To optimize and improve the weak link of the analysis result,the improved seat structure is smaller than the original structure in stress and strain,and can bear more vertical dynamic load.Practice has proved that the mproved seat safety has been improved.

mining dump truck,seat,finite element model,stress distribution

TD50

A

1008-3812(2017)02-026-05

2017-02-01

何丽辉 (1978— ),女,内蒙古赤峰人,讲师。研究方向:机械设计及理论、教育管理。