应用于螺杆钻具的轴向振动冲击装置研制

2017-06-05陈勇吴仲华聂云飞陈忠帅曹小娟李爱星

陈勇吴仲华聂云飞陈忠帅曹小娟李爱星

1.中石化胜利石油工程有限公司钻井工艺研究院;2.中石油华北油田公司

应用于螺杆钻具的轴向振动冲击装置研制

陈勇1吴仲华1聂云飞1陈忠帅1曹小娟2李爱星2

1.中石化胜利石油工程有限公司钻井工艺研究院;2.中石油华北油田公司

基于推力轴承滚动体在特制起伏轨道上滚动产生轴向振动的特性,研制了一种轴向振动冲击装置,通过与螺杆马达集成使用,具有旋冲钻井和螺杆+转盘双驱复合钻井的技术优点。装置的推力轴承结构由滚轮、滚轮支架和滚轮轨道组成,该结构分整个钻柱为轴向振动冲击部分和受冲击部分;滚轮轨道上端面均布凸轮齿(齿高9~17 mm),滚轮沿凸轮齿上升面滚动时,抬升钻柱振动冲击部分蓄能;滚轮沿凸轮齿下降时,振动冲击部分钻柱在钻压和自重作用下,由螺杆输出轴与冲击传动轴在接触面上产生冲击,两轴端面间距为冲程(比凸轮齿高度小4 mm)。以3 000 m中深井应用为基本条件,采用弹性杆模拟钻柱的方法,分析了装置冲击功和蓄能扭矩与钻压及冲程的关系,给出了冲程和钻压的取值范围,据此试制的样机,在冲击性能测试中,冲击力峰值达到钻压的2.2倍,在钻压20 kN,泵排量30 L/s条件下,装置寿命达到80 h。轴向冲击装置的研制达到了设计要求,初步具备工程应用的条件。

冲击器;旋冲钻井;螺杆马达;冲击钻井系统;转盘双驱复合钻井;冲击功

随着油气资源勘探开发向深部地层的发展,深井和超深井钻井提速越来越成为现场亟待解决的技术难题[1]。实践证明,在当前钻井工艺条件下,旋冲钻井和螺杆+转盘双驱复合钻井是提高深井和超深井机械钻速的有效途径[2-5]。螺杆+转盘双驱复合钻井技术通过优选大功率螺杆和高效PDC钻头,采用合理的钻井参数,以提高井底钻头的机械破岩能量和水力能量,从而提高钻井速度;在旋冲钻井中,钻压保持切削齿与岩石紧密接触,冲击载荷使岩石接触应力瞬时升至极高而产生脆性破坏,冲击形成的裂隙也有助于岩石进一步被压碎和旋转剪切破碎,从而提高破岩效率。为了提高深井和超深井机械钻速,国内已研发了多种冲击钻井工具,有钻井液水力驱动的脉冲式、射流式和自激振荡式冲击器[6-8]等,在深井和超深井钻进过程中,在良好的机泵条件和钻具质量条件下都能显著提高机械钻速,但是在通常情况下,由于钻柱屈曲,井眼摩阻大,导致钻压加载困难,同时由于水功率不足,均存在单次冲击功偏小及冲击性能不稳定等不足,因而在深井和超深井石油钻井中没有得到有效的应用。由动力钻具驱动的弹簧蓄能激发式[9]以及凸轮激发式冲击钻井工具[10],在深井和超深井钻井过程中能够有效提高钻速,但冲击装置关键部件一直以滑动摩擦方式重载荷运转,存在部件寿命不长等不足。

基于推力轴承滚动体在特制起伏轨道上滚动产生轴向振动的特性,笔者设计了一种凸轮推力轴承式轴向振动冲击装置,通过与特制大扭矩螺杆马达集成运用,兼具旋冲钻井和螺杆+转盘双驱复合钻井的技术优点,对装置的单次冲击功和蓄能扭矩进行了分析,计算并得出了装置样机技术参数,设计组建了冲击测试装置,并对样机进行了冲击性能测试。

1 技术分析

Technical analysis

1.1 结构特征

Structural characteristics

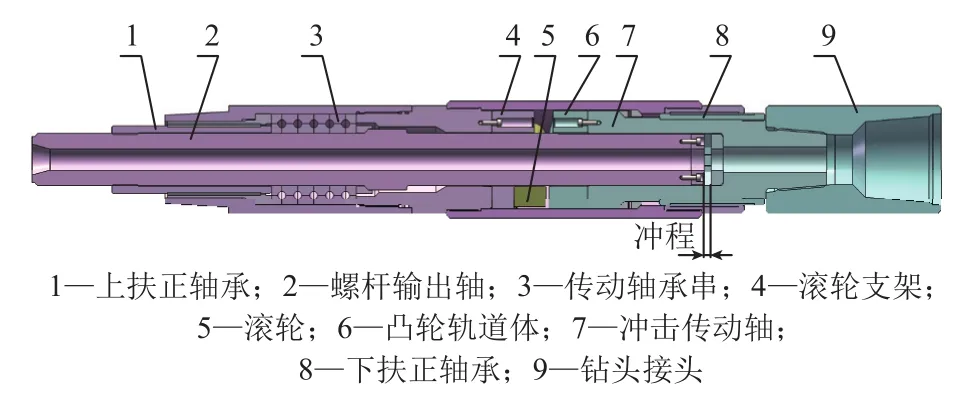

轴向振动冲击装置结构如图1所示,主要由冲击旋转传输部分和推力轴承式结构两部分组成。

图1 轴向冲击装置结构Fig.1 Structure of axial impact device

冲击旋转传输部分由螺杆输出轴、冲击传动轴、钻头接头等组成,螺杆输出轴下部是外六方结构,冲击传动轴上部中央是内六方结构,两者滑动套合连接,传递螺杆马达到钻头的旋转动力,螺杆输出轴下端面与冲击传动轴六方孔内端面是冲击接触面,其间距为冲程(H=5~13 mm)。

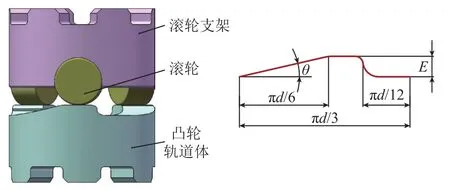

推力轴承式结构部分由凸轮轨道体、滚轮、滚轮支架等组成。凸轮轨道体上端面均布3个连续的凸轮齿,如图2所示,分抬升工作面和跌落工作面,齿高度为E(9~17 mm),其下端面是牙嵌连接结构,与冲击传动轴和钻头固定连接;滚轮支架下端面均布3个半圆凹槽,用于保持和支撑3个滚轮,上端面通过牙嵌与推力轴承座及马达外壳体固定连接;滚轮支架保持3个滚轮在凸轮轨道体上端面滚动,形成能够轴向往复振动的推力轴承结构。

图2 轴向冲击装置推力轴承式结构及齿形Fig.2 Thrust bearing structure and tooth shape of axial impact device

1.2 工作原理

Operating principle

轴向振动冲击装置上端与螺杆马达的外壳和万向轴连接,下端与钻头连接,与螺杆马达共同组成具有旋转振动冲击功能的动力钻具。在钻头受钻压作用时,推动冲击传动轴和凸轮轨道体上行,使滚轮与凸轮轨道体紧密接触,由螺杆输出轴六方结构输入的旋转动力,驱动冲击传动轴和凸轮轨道体一起转动,滚轮在滚轮支架的约束下沿凸轮轨道体上端面滚动。

装置的推力轴承式结构以滚轮为界,分整个钻柱为能够相对运动的振动冲击部分(图1中浅红色)和受冲击组合(图1中浅蓝色)两部分,受冲击钻柱部分包括冲击传动轴、钻头接头和钻头,钻柱其余为振动冲击部分。当滚轮沿凸轮齿抬升工作面滚动时,抬升整个振动冲击部分的钻柱上升,实现冲击蓄能;当滚轮沿凸轮齿跌落面滚动时,因为冲程比凸轮齿的高度小(4 mm),整个振动冲击部分的钻柱在钻压及自重作用下,在螺杆输出轴下端面与冲击传动轴六方孔内端面接触处产生冲击,冲击经冲击钻柱部分加载到地层岩石。当钻头所受钻压为0时,钻头、冲击传动轴和滚轮轨道体因重力相对下行,滚轮与凸轮轨道面脱离接触,在下行距离大于凸轮齿高度的状况下,冲击装置处于防空打状态。当滚轮、凸轮齿和滚轮支架因摩擦损耗引起尺寸减小,轴向冲击装置的蓄能大小和冲击载荷会随之衰减,当损耗尺寸大于冲程时,螺杆输出轴下端面与冲击传动轴六方孔内端面始终接触,此种状态时,轴向振动冲击装置失去振动冲击功效,但螺杆马达可继续使用。

2 技术参数设计

Technical parameter design

2.1 基本条件

Basic conditions

轴向振动冲击装置样机以Ø215.9 mm井眼3 000 m中深井应用为基本条件,钻柱组合包括Ø114.3 mm钻杆2 800 m,Ø177.8 mm钻铤200 m,配套使用的螺杆马达头数为7∶8,排量18.9~37.8 L/ s,工作扭矩为3.8~7.8 kN·m。

2.2 冲击功与钻压计算

Calculation of impact power and weight on bit

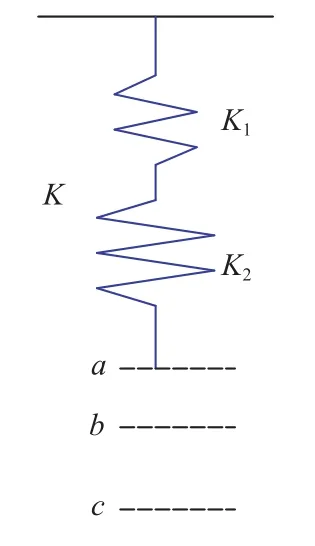

轴向振动冲击装置在振动冲击过程中,钻杆和钻铤所组成的钻柱始终处于弹性范围,钻柱振动冲击部分受力比较复杂,在直井情况下,钻柱轴向主要受到自重、钻压、浮力和循环钻井液压耗引起的轴向拉力等力的综合作用。研究表明,钻井液浮力和压耗引起的轴向力对钻柱轴向力的综合影响结果,相当于使钻柱的线重产生变化。因为钻井液浮力和压耗引起的轴向力对钻柱轴向力的综合影响较小,计算比较复杂,此处只考虑自重和钻压对钻柱振动冲击的影响。钻柱振动冲击部分简化为一个弹性杆件,模型如图3所示,图中K1和K2分别表示钻杆和钻铤的刚度,K表示整个钻柱的刚度,c位置为钻柱在重力作用下自然伸长,b位置为钻柱在重力和钻压双重作用下的伸长位置,a位置为钻柱在b位置基础上抬升一个冲程高度后的位置。

图3 弹性杆模拟钻柱模型Fig.3 A model simulating drilling strings with elastic beams

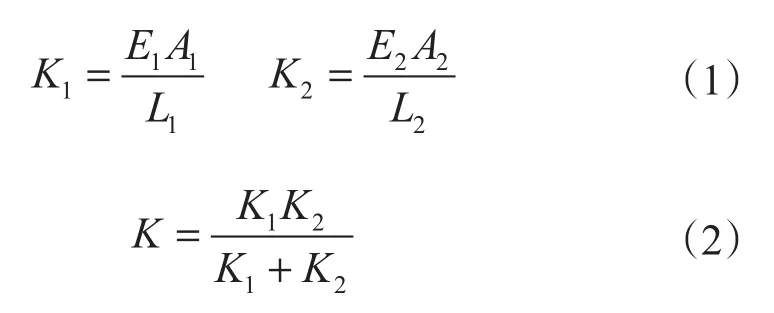

根据胡克定律,钻杆和钻铤及钻柱综合弹性系数为[11]

式中,K1、K2分别为钻杆和钻铤弹性系数,N/m;E1、E2分别为钻杆和钻铤弹性模量,约为2 .06×1011Pa;A1、A2分别为是钻杆和钻铤截面积,m2;L1、L2分别为钻杆和钻铤长度,m;K为钻柱综合弹性系数,N/m。

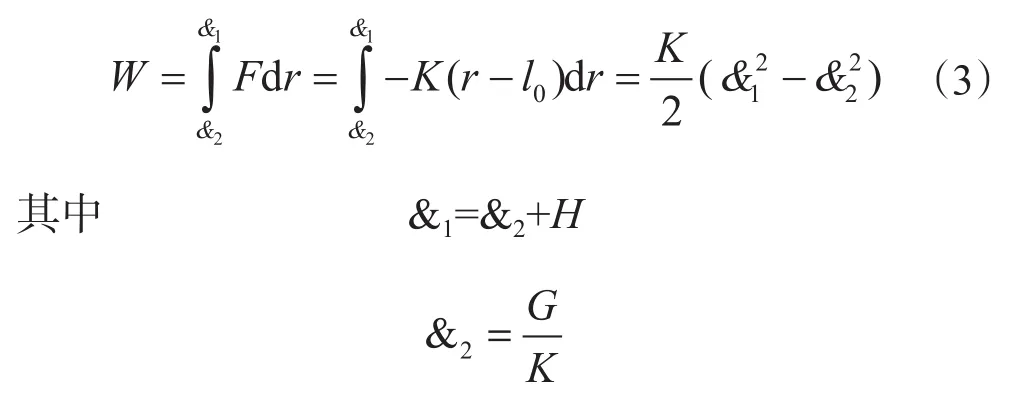

在模型中,装置克服钻压抬升钻柱振动冲击部分一个冲程H所蓄积的能量,等同于单次冲击所产生的能量大小,即冲击功。对弹性力和冲程乘积积分,得到冲击装置轴向冲击功[11]

式中,F为钻柱弹性力,N;&2为钻柱在钻压G作用下的缩短量(b,c位置间距),m;&1为钻压和冲程共同导致的缩短量(a,c位置间距),m;r为钻柱受力状态下的长度,m;l0为钻柱自然伸长长度,m。

由式(3),在冲击功大小和冲程为定值时,对应的钻压为

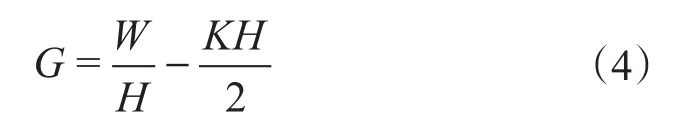

由式(4)计算,在冲击功和冲程为定值时,在较大井深时(500 m以上)不同井深理论计算的钻压变化微小,取不同井深钻压的算术平均值作为与冲击功和冲程对应的钻压,得到钻压取值与冲击功和冲程关系,如图4。

图4 钻压取值与冲击功和冲程的关系Fig.4 The relationship between weight on bit value &impact power and stroke

2.3 蓄能扭矩计算

Calculation of energy storage torque

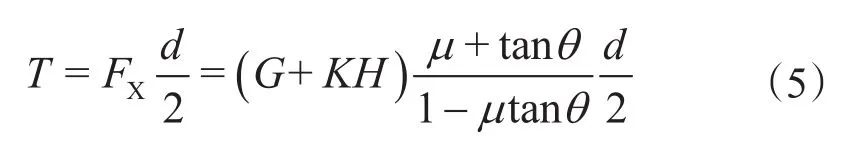

轴向冲击装置蓄能扭矩用于驱动滚轮沿滚轮轨道体爬升,抬升钻柱振动冲击部分一个冲程H,扭矩值大小与钻压和冲程相关,该扭矩占用马达产生的总扭矩,对马达工作的平顺性有直接影响,也是选用马达和评价冲击装置性能的重要参数。滚轮在沿滚轮轨道体爬升过程中,存在滚动和滑动情况,在滑动情况下,滑动摩擦产生的阻力较大,因此,装置蓄能扭矩的计算采用物体在斜面上滑的模型(图5)。冲击装置蓄能扭矩为

图5 蓄能扭矩计算模型Fig.5 Energy storage torque calculation model

式中,FX为冲击装置扭转力,N;d为滚轮轨道体工作面平均直径,取0.125 m;μ为钢对钢滑动摩擦系数,取0.15;θ为轨道体工作面螺旋升角,rad;G为钻压,N。

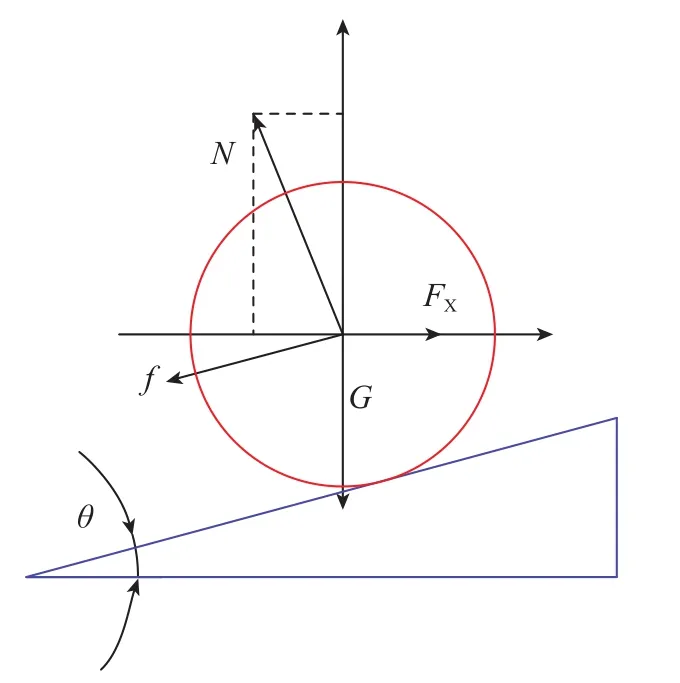

由式(5)计算,在冲程和钻压一定时,不同井深(井深大于500 m)需要的蓄能扭矩变化微小,取不同井深蓄能扭矩的算术平均值作为与冲程和钻压对应的蓄能扭矩,得到冲击装置蓄能扭矩取值与钻压和冲程关系,如图6。

图6 蓄能扭矩取值与钻压和冲程的关系Fig.6 The relationship between energy storage torque value &impact power and stroke

2.4 钻压和冲程的确定

Determination of weight on bit and stroke

轴向振动冲击装置样机的外径由所钻井眼尺寸确定,冲程和钻压取值根据计算得到的图4和图6选择得出,选择方法是根据冲击功要求确定钻压和冲程的取值范围,再根据蓄能扭矩的限制,具体确定钻压和冲程大小。取值原则是在冲击功一定的条件下尽量选取较小的钻压,同时装置的蓄能扭矩不得超过螺杆工作扭矩的15%。在装置单次冲击功约300 J以及蓄能扭矩不超过螺杆工作扭矩的15%的条件下,确定轴向振动冲击装置样机冲程H=13 mm,工作钻压20 kN。

3 测试试验

Testing

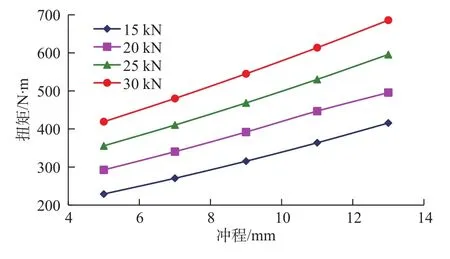

3.1 测试装置

Testing equipments

轴向冲击装置测试系统如图7所示,测试所用钻井泵额定排量35 L/s,额定泵压12 MPa,钻井泵用介质是清水。在模拟井筒内,工具组合从下到上依次为:旋转接头+轴向振动冲击装置+螺杆马达+减震器+井口密封及顶驱组合。数据采集系统数据采集频率为120 Hz。

3.2 测试结果及分析

Testing results and analysis

测试时,缓慢下放钻具至井底加钻压,在泵排量逐步提升到30 L/s后,分别记录钻压在15、20、25 kN时,冲击装置产生的冲击力数据、泵压变化和马达运转情况,并根据数据采集系统绘制的冲击力曲线,确定冲击频率和螺杆转速,所得试验数据如表1。

图7 冲击测试装置系统图Fig.7 Impact testing equipment system

表1 冲击力测试数据Table 1 Impact testing datas

表1数据表明,不同钻压条件下产生的冲击力大约是钻压的2.2倍左右;泵压在冲击过程中有一定的波动范围,随着钻压的升高,泵压值也有一定程度的提高,这是由于在工作过程中,蓄能扭矩在0到最大值之间变化,占用螺杆马达的工作扭矩也在0到最大值之间变化,并且随着钻压的升高,蓄能扭矩最大值也有相应增加,导致泵压升高;螺杆马达在钻压较低时(15 kN、20 kN)运转平稳,转速正常,试验中钻具组合表现为周向轻微振动,在钻压达到25 kN时,马达转速低于正常工作范围,试验中钻具组合表现为周向顿挫,工具振动冲击不平稳。

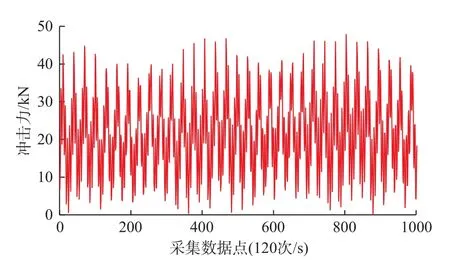

图8所示为在钻压20 kN和排量30 L/s条件下数据采集系统绘制的冲击力曲线,图中纵坐标为冲击力大小,横坐标为采集数据顺序(每秒120个数据)。由冲击力曲线可知,轴向冲击装置以稳定的频率产生冲击,表明振动冲击装置工作平稳,冲击力峰值达到钻压的2.2倍左右,并且单次冲击力峰值呈正弦曲线规律变化,这是由于试验工具串中减震器刚度偏小所致,在实际应用中,钻杆刚度远大于此,冲击力峰值波动微小。

图8 钻压20 kN、排量30 L/s下的冲击力曲线Fig.8 Impact curve in the conditions of weight on bit of 20 kN and pumping rate of 30 L/s

寿命测试是在钻压20 kN和排量30 L/s条件下,连续开泵直到冲击力衰减到最大冲击力20%以下,轴向冲击装置寿命达到80 h,在振动冲击装置不再振动后,对冲击装置拆解检查,发现装置的滚轮轨道体凸轮齿全部磨平,滚轮直径磨损15%,其他零部件正常。

测试结果表明,轴向振动冲击装置的冲击机理合理,样机的技术参数正确有效,装置的性能达到了设计的要求,基本具备工程应用的条件。

4 结论与建议

Conclusionsand suggestions

(1)基于推力轴承滚动体在特制起伏轨道上滚动产生轴向振动的特性,研制了凸轮推力轴承式轴向振动冲击装置,通过与螺杆马达集成,组成具有旋转振动冲击功能的钻井工具,为深井超深井钻井提速提供了新的技术选择。

(2)通过对装置样机的测试,验证了轴向冲击装置工作机理的有效性和样机技术参数设计的合理性,装置的研制达到了设计的要求,初步具备工程应用条件。

(3)轴向振动冲击装置的抗磨损能力和使用寿命要进一步改善,在推力轴承式结构的材质选用和加工处理方面需要加强研究,以提高其抗磨和抗冲击性能,以取得更好的冲击性能和更长的使用寿命。

References:

[1]乔领良.“NEW-DRILL”提速新工具在元坝气田的应用[J].石油钻采工艺,2016,38(1):15-17.QIAO Lingliang.Application of new accelerating tool NEW-DRILL in Yuanba Gas Field[J].Oil Drilling &Production Technology,2016,38 (1): 15-17.

[2]张金成,张东清,张新军.元坝地区超深井钻井提速难点与技术对策[J].石油钻探技术,2011,39(6):7-9.ZHANG Jincheng,ZHANG Dongqing,ZHANG Xinjun.Difficulties of improving rate of penetration and its technical solutions in Yuanba area[J].Petroleum Drilling Techniques,2011,39(6): 7-9.

[3]王海涛,张伟,王国斌,甘仁忠,李君,张雪飞.准噶尔盆地环玛湖凹陷钻井提速技术[J].石油钻采工艺,2014,36(4):31-33.WANG Haitao,ZHANG Wei,WANG Guobin,GAN Renzhpng,LI Jun,ZHANG Xuefei.ROP enhancing technology for circum-mahu lake depression in Junggar Basin[J].Oil Drilling &Production Technology,2014,36(4): 31-33

[4]索忠伟,王甲昌,张海平,李广国,张仁龙,敬辉阳.旋冲钻井在塔河工区超深井段的应用[J].石油钻采工艺,2013,35(4):45-46.SUO Zhongwei,WANG Jiachang,ZHANG Haiping,LI Guangguo,ZHANG Renlong,JING Huiyang.Application of rotary percussion drilling on the super deep section in Tahe Field[J].Oil Drilling &Production Technology,2013,35(4): 45-46.

[5]秦晓庆,刘伟,李丽,王超,潘登雷.旋冲钻井技术在川西硬地层的应用[J].断块油气田,2013,20(4):506-507.QIN Xiaoqing,LIU wei,LI Li,WANG Chao,PAN Denglei.Application of rotary percussion drilling technology in hard formation of Western Sichuan[J].Fault-Block Oil &Gas Field,2013,20 (4): 506-507.

[6]雷鹏,倪红坚,王瑞和,蒋金宝,宋维强.自激振荡式旋冲工具在深井超深井中的试验应用[J].石油钻探技术,2013,41(6):41-43.LEI Peng,NI Hongjian,WANG Ruihe,JIANG Jinbao,SONG Weiqiang.Field test of self-excited vibration rotary percussion drilling tool in deep and ultra-deep wells[J].Production Oil Drilling &Technology,2013,41(6): 41-43.

[7]李广国,索忠伟,王甲昌,高长斌,张仁龙.射流冲击器配合PDC钻头在超深井中的应用[J].石油机械,2013,41(4):31-34.LI Guangguo,SUO Zhongwei,WANG Jiachang,GAO Changbin,ZHANG Renlong.Application of jet hammer and pdc bit in superdeep well[J].China Petroleum Machinery,2013,41 (4): 31-34.

[8]李玮,纪照生,王琪琪,赵增伟,刘婉莹.NPJ-1型高效破岩脉冲射流轴向冲击器研制[J].石油矿场机械,2015,44(8):53-55.LI Wei,JI Zhaosheng,WANG Qiqi,ZHAO Zengwei,LIU Wanying.Development of efficient pulse jet axia impactor[J].Oil Field Equipment,2015,44 (8): 53-55.

[9]玄令超,管志川,张会增,刘永旺.弹簧蓄能激发式旋转冲击钻井装置的研制[J].石油机械,2015,43(11):18-20.XUAN Lingchao,GUAN Zhichuan,ZHANG Huizeng,LIU Yongwang.Percussive-rotary drilling tool with spring accumulating collision[J].China Petroleum Machinery,2015,43 (11): 18-20.

[10]马广军,张海平,王甲昌.螺杆驱动旋冲钻井工具设计及实验研究[J].石油钻探技术,2016,44(3):51-54.MA Guangjun,ZHANG Haiping,WANG Jiachang.The design and experimental study of pdm driven rotary percussion drilling tool[J].Petroleum Drilling Techniques,2016,44 (3): 51-54.

[11]刘鸿文.材料力学[M].北京:高等教育出版社,1993.LIU Hongwen.Mechanics of materials[M].Beijing: Higher Education Press,1993.

(修改稿收到日期 2016-12-17)

〔编辑 朱 伟〕

Development of axial vibration impact device used for screw drill

CHEN Yong1,WU Zhonghua1,NIE Yunfei1,CHEN Zhongshuai1,CAO Xiaojuan2,LI Aixing2

1.Drilling Technology Research Institute,SINOPEC Shengli Petroleum Engineering Co.,Ltd.,Dongying257000,Shandong,China

2.CNPC Huabei Oilfield Company,Renqiu062552,Hebei,China

Axial vibration will occur when a rolling element of thrust bearing rolls on a purpose-built relief track.Based on this property,a kind of axial vibration impact device was developed in this paper.When it is integrated with a screw motor,the technical characteristics of rotary percussion drilling and screw drill + double-table-drive composite drilling are presented.Its thrust bearing is structurally composed of roller,roller bracket and roller track,and this structure divides the whole drilling string into two parts,i.e.,axial vibration impact and part and target part.Cam teeth (tooth height 9-17 mm) are distributed uniformly on the upper end face of roller track.When a roller rolls along the ascending surfaces of cam teeth,energy is stored at the vibration impact areas of ascending string.When the roller falls along cam teeth,impact is generated at the contact surface by the vibration impact area of drilling string via a screw output shaft and an impact drive shaft due to the effect of weight on bit and its self-weight,and the spacing between two end faces of shaft is defined as the stroke (4 mm shorter than the height of cam tooth).Based on the basic application conditions of 3 000 m mid-deep wells,the relationships of the impact power and energy storage torque of the device vs.weight on bit and stroke were analyzed by simulating drilling strings with elastic beams,and the ranges of stroke and weight on bit were provided.And accordingly,a prototype was experimentally developed and its impact property was tested.It is shown that when the peak impact is 2.2 times the weight on bit,the service life of this device can reach 80 h in the conditions of weight on bit of 20 kN and pumping rate of 30 L/s.It is indicated that the development of this axial impact device meets the design requirements and preliminarily satisfies the engineering application conditions.

impactor;rotary percussion drilling;screw motor;percussion drilling system;double-table-drive composite drilling;impact energy

陈勇,吴仲华,聂云飞,陈忠帅,曹小娟,李爱星.应用于螺杆钻具的轴向振动冲击装置研制[J].石油钻采工艺,2017,39(2):212-217.

TE921.2

:B

1000-7393(2017)02-0212-06

10.13639/j.odpt.2017.02.016

: CHEN Yong,WU Zhonghua,NIE Yunfei,CHEN Zhongshuai,CAO Xiaojuan,LI Aixing.Development of axial vibration impact device used for screw drill[J].Oil Drilling &Production Technology,2017,39(2): 212-217.

国家科技重大专项 “准噶尔盆地碎屑岩层系油气富集规律与勘探评价”(编号:2016ZX05002-002)。

陈勇(1976-),1998年毕业于西安石油学院机械设计及制造专业,现从事钻井工具方面的研究工作。通讯地址:(257000)山东省东营市东营区北一路827号。E-mail:chenyong705.slyt@sinopec.com