大型圆柱锻件深冲孔最大孔径比的数值模拟研究

2017-06-01高锦张王舒涛王兴中马武江东南大学材料科学与工程学院江苏南京89上海新闵东台重型锻造有限公司江苏东台400

高锦张,王舒涛,王兴中,马武江(.东南大学 材料科学与工程学院,江苏 南京 89;.上海新闵(东台)重型锻造有限公司,江苏 东台 400)

大型圆柱锻件深冲孔最大孔径比的数值模拟研究

高锦张1,王舒涛1,王兴中2,马武江2

(1.东南大学 材料科学与工程学院,江苏 南京 211189;2.上海新闵(东台)重型锻造有限公司,江苏 东台 224200)

本文以内接于大型斜三通锻件的圆柱体为例,基于Deform-3D有限元软件,对高径比H/D=2.5大型圆柱锻件深冲孔工艺过程进行了数值模拟。通过对不同直径坯料冲制多种规格内孔,研究了不同孔径比对坯料形变的影响。模拟分析表明,选择合理孔径比上限,可获得形状规则的目标锻件,研究结果可以为大型圆柱锻件深冲孔工艺的制定提供理论依据。

锻造;大型圆柱锻件;深冲孔;最大孔径比;数值模拟

大型空心锻件作为核电及火电领域重大技术装备的关键零部件,一般可由圆柱锻件冲孔后获得,主要应用于发电机组主蒸汽管道进出口接管等主要部件。这类部件体积较大,成形困难,生产成本高,长期工作于高温、高压、高放射性的恶劣环境中,且承受着高流速介质所带来的交变载荷冲击,易产生疲劳损伤,影响发电机组整体安全系数。因此,恶劣的工作环境对大型空心锻件的综合机械性能提出了极高的要求[1-2]。一般生产中可将普通的冲孔工艺与芯轴拔长或扩孔相结合的方法获得较深的内孔或较大内径的孔[3-6]。

大型斜三通锻件作为发电机组主蒸汽管道的关键零部件,承受着恶劣的工作环境。随着发电机组容量的不断提升,斜三通工作环境温度以及蒸汽压力不断提升,如今的超超临界发电机组的主蒸汽温度达到了600℃以上,压力达到了32MPa以上。传统的铸造以及焊接工艺生产的斜三通性能已经难以满足要求。虽然国内也有了锻造加工大型斜三通锻件的工艺,但其内孔成形主要为钻削加工,材料利用率低;而且主管道及支管道均为深长孔,需要钻孔后再镗孔至目标孔径,需要经过多道工序,生产周期长,生产效率低,因此有必要研究大型斜三通锻件的深冲孔成形。深冲孔成形可大大提高材料的利用率而且减少加工工艺流程,缩短加工周期。并可使金属纤维流线方向沿轴向分布,与蒸汽流动方向相顺应,提升大型斜三通锻件的综合机械性能。

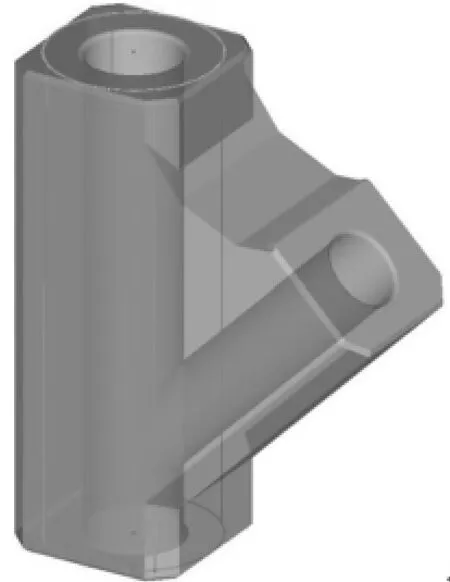

大型斜三通锻件的外形如图1所示,其尺寸各异,主管道的长度一般达到2m以上,内孔径也大小各异。在锻造成形出斜三通的外廓尺寸后,就需要对其进行内孔成形,而斜三通作为异型件,由于外形限制只能通过深冲孔工艺进行内孔成形。为了简化模型,本文以斜三通锻件的内切圆柱形锻件为研究对象,就大型圆柱锻件的深冲孔工艺展开数值模拟研究,旨在为实际生产提供必要的理论指导。

深冲孔时,若孔径与锻件外径的比值越大,锻件中金属参与变形的区域越大,导致了锻件的变形越大。较小的外形尺寸变化有利于减少后续整形工序的工作量,因此根据锻件外形尺寸的变化来研究合适的最大冲孔孔径比。

图1 主蒸汽管道用斜三通

1 研究方案简介

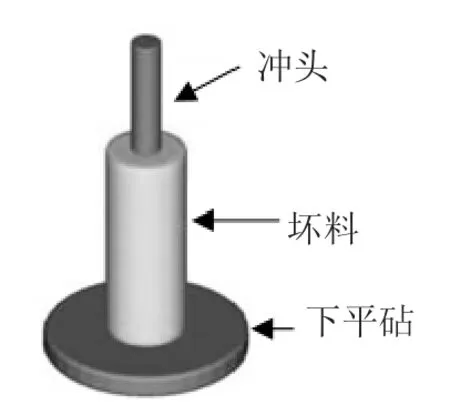

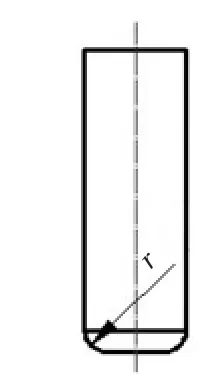

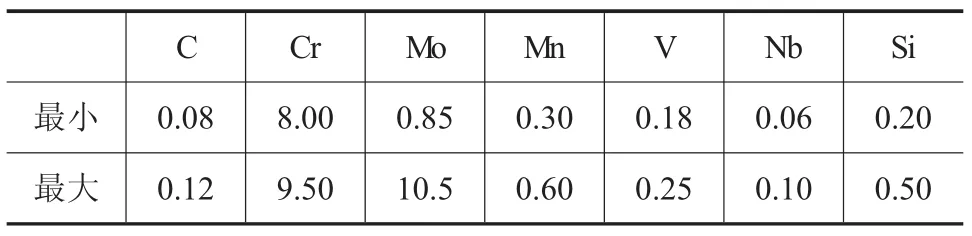

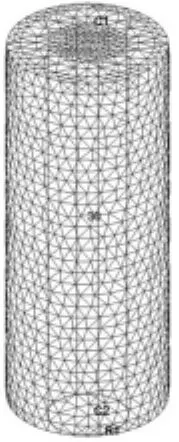

本文基于Deform-3D平台,建立相应的有限元模型,如图2所示。坯料采用P91耐热合金钢,其成分如表1所示。其锻造温度在950℃~1100℃之间。本文选取H/D=2.5圆柱坯料,其中H为坯料高度,D为坯料直径,选取的坯料尺寸如表2所示。选取不同直径的平底冲头进行冲孔模拟,冲头长度L=H/2+ 200mm,冲头行程为坯料原始高度一半。冲头端面设有一定的圆弧倒角,如图3所示。

图2 数值模拟模型

图3 平底冲头

表1P91主要化学成分/Wt%

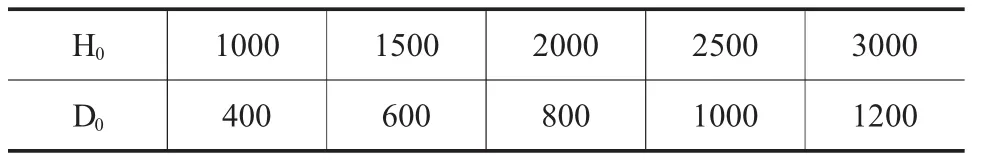

表2 实验选取的坯料实际尺寸/mm

将冲头直径即目标锻件的内孔直径d与圆柱形坯料的外径D的比值d/D定义为孔径比。在生产中我们希望目标锻件在合理的变形范围内能一次成形,以减少后续扩孔、镗削等工序,提高生产效率。因此需研究大型圆柱锻件深冲孔时不同孔径比对锻件形变的影响,以得到合理的孔径比上限。

2 前处理工艺参数选择

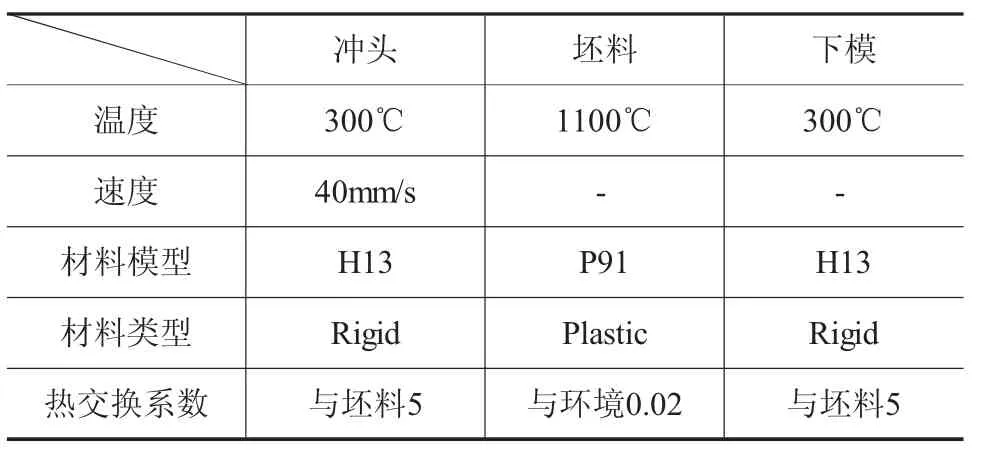

冲头及下模均采用相对网格划分,网格数量为8000。为了提高求解精度兼顾求解速度,对坯料进行绝对网格划分,人为设定网格尺寸为50mm。在坯料形成内孔的区域采用网格细分,细分尺寸为20mm,如图4所示。环境温度为20℃。坯料与下模之间摩擦系数定为0.7。实际生产中冲头表面采用重油润滑,重油燃烧可以维持内孔温度,防止锻孔冷缩,同时重油本身以及燃烧生成的焦炭具有一定的润滑作用,所以将冲头与坯料的摩擦系数定为0.1。选用Conjugate求解方法,Direct iteration迭代法。其他具体前处理参数如表3所示。

图4 坯料网格划分示意图

表3 前处理工艺参数的选定

3 冲孔时坯料外形变化规律

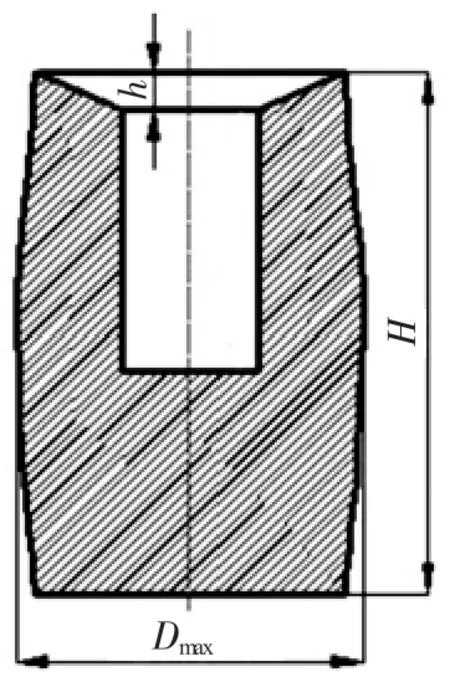

在此定义三种参数来描述冲孔后坯料的外形变化,分别为坯料端面塌陷h,坯料直径Dmax,坯料高度H,各参数具体如图5所示,端面塌陷h为冲孔后内孔口部边缘与坯料端面边缘的高度差,其正值表示内孔边缘凸起,负值表示内孔边缘塌陷;选取坯料最大直径处数值定义为Dmax,高度H为坯料外轮廓的最大高度。

图5 冲孔后坯料的尺寸

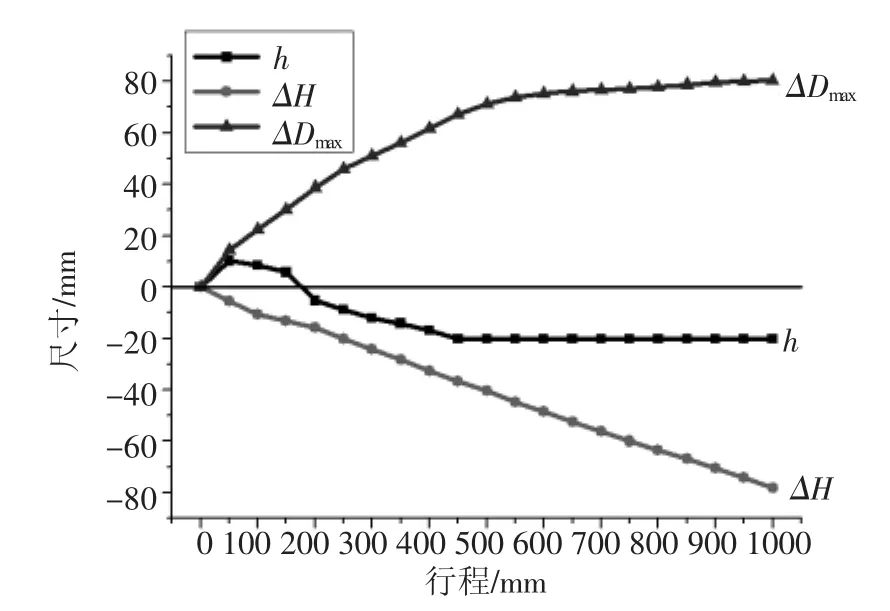

以覬800mm×2000mm坯料,冲孔孔径比为0.375(对应的冲头直径d=300mm)为例,分析冲孔时的外形变化,冲头行程为坯料原始高度的一半。为了便于比较冲孔时坯料的外形尺寸变化,分别提取冲孔过程中H、Dmax的变化值△H、△Dmax,以及h,得到结果如图6所示。其中:

式中:Ht——坯料瞬时高度;

H0——坯料初始高度。

式中:Dmax-t——坯料瞬时最大直径;

D0——坯料初始直径。

由图6可看出冲孔时坯料的变形趋势:h值先微微上升,而后下降,最后趋于稳定。冲孔刚开始时,冲头下方的金属受到挤压,向外侧流动,导致端面微微凸起,随着冲头的继续下压,开始形成内孔,端面开始塌陷,冲头行进到一定位置,坯料端部的金属基本不参与变形,所以h值又趋于稳定。坯料的高度H随着冲头行程的增加呈现出逐渐降低的趋势。Dmax随着冲头的行程增加而逐渐增加,而后增势减缓。

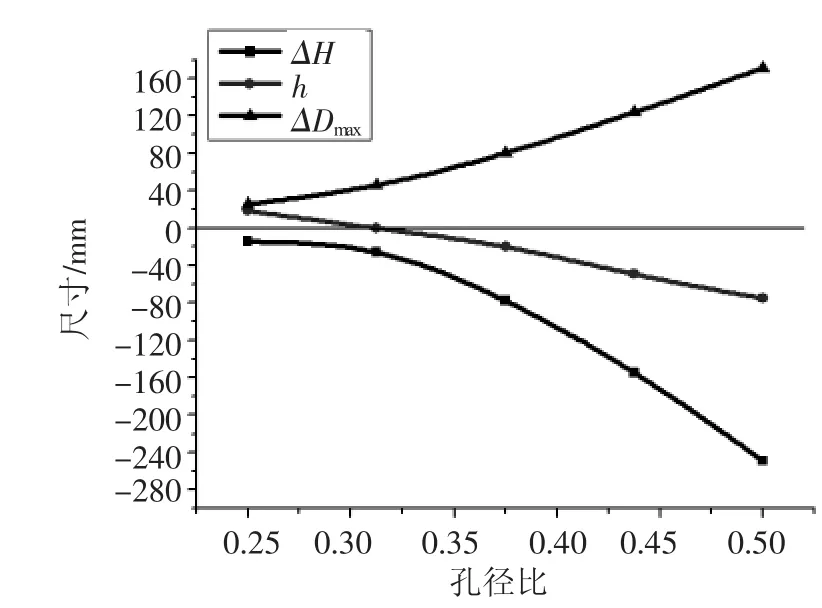

选取尺寸为覬800mm×2000mm的坯料,在不同孔径比下冲孔,冲头行程为坯料原始高度一半,冲孔后坯料尺寸的变化值如图7所示。由图7可看出在不同孔径比冲孔时,坯料外形的变化趋势:坯料高度H、端面塌陷h的数值均随冲孔孔径比增大而减小,最大直径Dmax随孔径比增大而增大。

图6 冲孔过程中坯料外形尺寸的变化

图7 不同孔径比冲孔后坯料外形变化

4 孔径比上限的确定

实际生产中,若冲孔后坯料变形较小,可以避免或者减少后续芯轴拔长、外形修整的工作量,提高生产效率。同时一次冲孔获得较大的内孔,可以减少后续扩孔工作量。另外,一般锻后的坯料还需机加工对外形进行精整才能形成产品,因此锻件需要给后续的机加工留有余量。一般设定冲孔后坯料尺寸变化不宜超过10%,尺寸变化超过这个范围要么外形修整工作量过大,要么后续机加工余量不够。因此选定以坯料高度方向上的尺寸变化以及直径的变化均不超过坯料原始尺寸的10%为判据,判断冲孔时合理的孔径比上限。在此限定|△H/H0|≤5%,|h/H0|≤5%,|△Dmax/D0|≤10%。

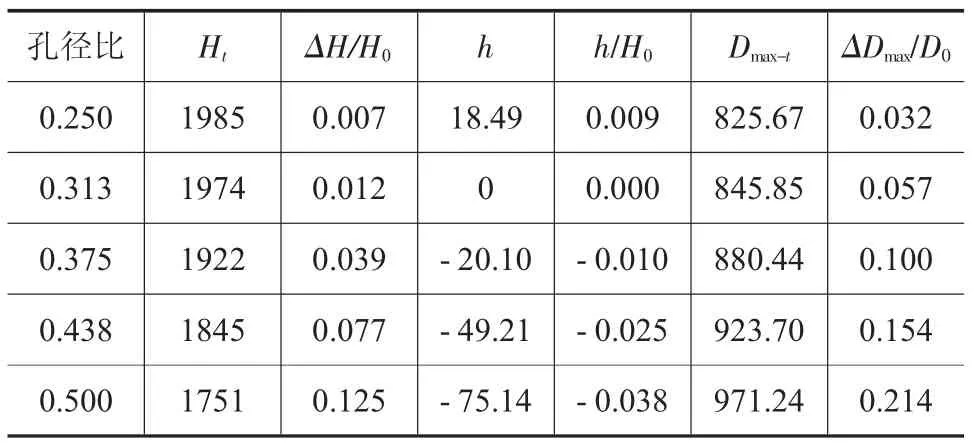

对于尺寸为覬800mm×2000mm的圆柱形坯料冲孔后,△H/H0、h/H0以及△Dmax/D0的值随冲孔孔径比的变化曲线如图8所示。其冲孔后的具体尺寸以及相对原始尺寸的变化率如表4所示。可见h的变化基本在允许范围内,而△H、△Dmax在孔径比大于0.375时已经超出允许的变化范围,因此合适的孔径比上限值不宜大于0.375。

表4 不同孔径比冲孔后坯料尺寸/mm

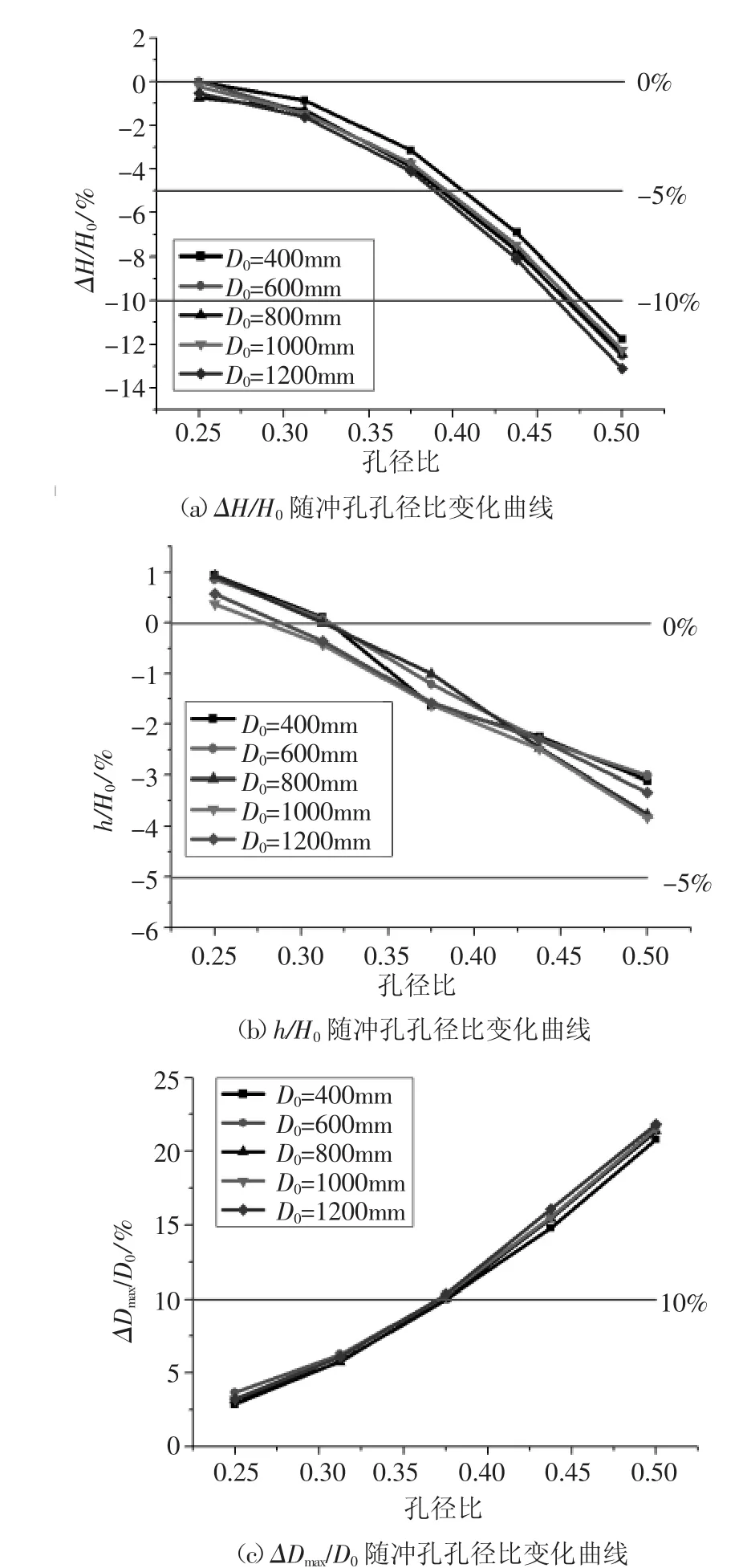

对于坯料高径比H/D=2.5,研究不同直径的坯料在上述要求下,孔径比的合理取值范围。依次选取直径覬400mm、覬600mm、覬800、覬1000mm、覬1200mm的坯料,冲头行程为坯料原始高度一半,冲孔孔径比依次为0.250、0.313、0.375、0.437、0.500。可以得到各尺寸的坯料外形尺寸变化率△H/H0、h/H0、△Dmax/D0的值分布趋势如图9所示。

由图9a可见坯料冲半深盲孔后,△H/H0均随孔径比的增大而减小,且不同尺寸的坯料其变化率基本一致。当冲孔孔径比不满0.375时,△H/H0均大于-5%,当冲孔孔径比为0.438时,△H/H0已经明显小于-5%,超出前文所述限定条件。当孔径比为0.5时,△H/H0已经小于-10%。由图9b可见h/H0均随着冲孔孔径比的增大而减小,在孔径比为0.25时,形成的内孔口部均突出表面;当孔径比达到0.5时,不论坯料尺寸大小如何,该值的变化依然在5%以内。由图9c可见△Dmax/D0随着冲孔孔径比的增大而增大,且不同尺寸坯料冲孔后的△Dmax/D0在同一孔径比下基本相等,当孔径比达到0.375时,△Dmax/D0均在限定的10%附近,当孔径比进一步增大,△Dmax/D0的值已超出了限定范围。

根据以上分析可知冲孔时,尺寸变化率最大的是△Dmax/D0,为了使冲孔后坯料形变量较小,合理的孔径比应不大于0.375。

图9 冲孔后各尺寸比值随孔径比变化曲线

5 结论

(1)对于H/D=2.5的任一坯料进行深冲孔,坯料的形变量随着冲头的行程增加而变大;

(2)对于H/D=2.5的任一坯料进行深冲孔,△H/ H0、h/H0、△Dmax/D0变化值随孔径比的增大而增大,受坯料实际尺寸影响不大;

(3)对H/D=2.5的坯料进行深冲孔,为保证坯料形变在合理范围内,其合理孔径上限不宜大于0.375。

[1] 刘建生.我国大锻件行业发展瞭望[J].金属加工:热加工,2011,(9):8-8.

[2]李 向,凌 进,张智峰.核电容器用大锻件制造技术的发展[C].中国核科学技术进展报告,2013.

[3] 吕 炎.锻压成形理论与工艺[M].北京:机械工业出版社,1991:143-152.

[4]纪 勇.加氢直筒节锻造工艺[J].大型铸锻件,2008,(5):23-24.

[5] 柳永宏,陈国昌.大型长筒锻造经验[J].大型铸锻件,1998,(2):28-29.

[6]许飞霞.大型圆筒锻件高温锻造过程数值模拟[D].上海:上海交通大学,2008.

Research on the simulation of maximum d/D for large cylinder ingot deep hole punching

GAO Jinzhang1,WANG Shutao1,WANG Xingzhong2,MA Wujiang2

(1.School of Materials Science and Engineering,Southeast University,Nanjing 211189,Jiangsu China; 2.Shanghai Xinmin(Dongtai)Heavy Forging Co.,Ltd,Dongtai 224200,Jiangsu China)

Based on the software DEFORM-3D,the model has been built to analyze the process of deep hole punching on large cylinder ingot of different diameter but the same H/D=2.5.Different diameter of holes have been punched on different size of large cylinder ingot,according to these simulations,the influence of aperture ratio has been studied.The results showed that a regular shape of forging could be attained by selecting a reasonable maximum aperture ratio.The results of this research could provide theoretical foundations to the actual production.

Large cylinder ingot;Deep hole punching;Aperture ratio;Numerical simulation

文献标识码:A

10.16316/j.issn.1672-0121.2017.02.023

1672-0121(2017)02-0078-04

2017-01-06;

2017-02-27

江苏省科技厅重点研发计划-产业前瞻与共性关键技术(BE2015110)

高锦张(1963-),男,副教授,从事金属塑性成形研究。

E-mail:wst0806@126.com