论盾构机用螺旋机叶片制造的要点

2017-05-30张丽丽

摘 要:本文通过分析盾构机用螺旋输送机叶片与筒体之间的间隙,对地下水涌出及叶片装配时出现的问题,以及渣土对叶片不同位置磨损程度的大小,论述了叶片在制造过程中需要注意的重点环节。

关键词:螺旋输送机叶片;间隙;磨损

随着城市的现代化建设提速,人们对地铁的需求将会越来越高,随之,城市地铁建设所使用的盾构机就显得尤为重要了。螺旋输送机做为盾构机结构里的重要组成部件之一,其叶片的设计与制造将直接影响到螺旋机的使用性能,本文通过分析螺旋机的工作原理及使用工况,结合生产过程,阐述了螺旋机叶片在制造时的要点。

1 螺旋机叶片的制造要点

一般6米系列直径的盾构机,其螺旋机排土量能力在300m3/h,筒体内径为φ800mm。以此为例,螺旋机叶片的直径为φ795mm,直径方向上与筒体的间隙只有5mm。在施工中,螺旋机排泄渣土是由于土仓压力作用于进渣口,靠土压与叶片旋转双作用将渣土排出,这两点对排土量的大小均有直接关系。所以,如果叶片与筒体间隙过大,会导致螺旋机叶片的阻尼作用降低,渗透性增强,一旦遇到富水地层,土压会把大量地下水挤到间隙中,间隙中的渣土被地下水冲走,从而导致出渣量下降,出水量增加,严重影响施工质量;如果间隙过小,当叶片装入筒体时,会出现卡顿的现象,叶片靠自重不能装入,需借助倒链等工具装配,严重时会出现装不进去的情况,还会导致螺旋机运行时扭矩升高,运行噪音大等问题,所以保证叶片直径是非常重要的。

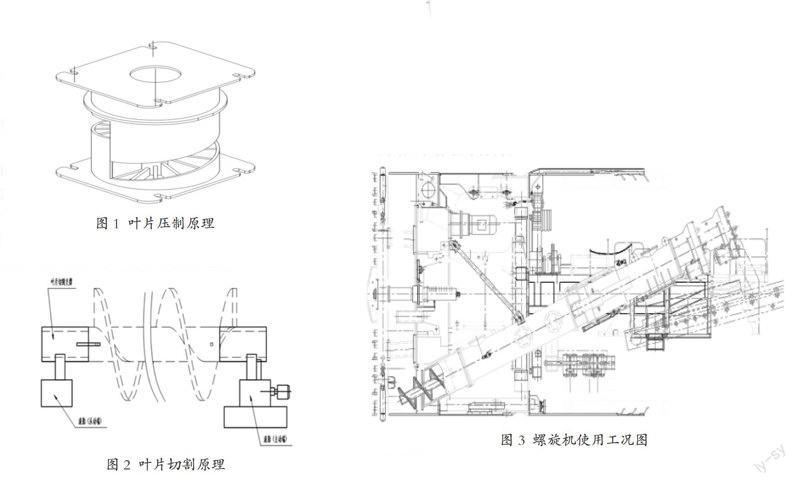

叶片制作时,通常我们用油压机连接胎具,采用分段压制成型的方法 , 如图1,叶片分段用胎具压制。

在压制过程中,要保证外径大于我们所需的尺寸φ795mm,螺距偏差满足±5mm。然后将分段预制好的叶片焊接在轴上,由于叶片工作环境恶劣,我们需要对所有焊缝表面进行探伤检验。

为了保证螺旋机直径的精度,传统的方法是采用卧式车床进行车削处理,此种加工方法成本高,效率低,装夹困难。现只需制作一套工装,如图2,制作好的叶片可利用轨道小车跑直线与螺旋机叶片同步旋转的方法进行圆周切割加工外圆,保证产品的精度要求,此种方法能严格的控制叶片直径的偏差,是补偿叶片压制成型、焊接变形尺寸超差的重要环节,并且,具有简单实用,成本低等优点。

螺旋机叶片装配好后,我们需要通过对叶片旋转时扭矩的监测,来检验叶片制作的是否符合要求,根据实际使用经验,空载扭矩维持在1200-2000N.M为适合,扭矩最大不允许超过2500N.M,如果超过了,说明有个别地方叶片直径超差,造成与筒壁间隙过小,摩擦力增大。此时,可连续让叶片高速旋转10分钟,然后将叶片拆下,检查叶片磨损最严重的地方,此处应为造成扭矩升高的直接原因,采用火焰切割的方法进行修整,直至扭矩符合要求为止。

2 螺旋机叶片耐磨堆焊的要点

螺旋机在盾构机中的使用工况,如图3,可知当盾构机在掘进过程中,叶片是在土仓中旋转的,由此可见,土仓内渣土对于叶片不断的进行磨损,所以,对于漏在土仓外侧的这一段需要我们做耐磨处理。渣土在刚刚进入螺旋机筒体的时候,由于是在发散状态到聚拢状态的转变,此处也会有较大的磨损,所以,在筒体前段及其所包含的叶片部分磨损是十分严重的。如果不采取有效的办法,一旦在施工过程中磨损过度,会大大影响螺旋机的性能参数,降低排土量,从而影响整个盾构机掘进速度。为了解决此问题,最经济的办法是采用耐磨堆焊的方法,在叶片的外部及叶片面板,堆焊厚度约5mm,网状耐磨层结构,这种结构焊道呈正负45°交叉形状,遇渣土磨损时可有效缓冲摩擦力,并有较好的耐磨效果,又节省堆焊材料。

3 结语

螺旋机叶片的制做是整个螺旋机制造中关键的一环,叶片制造的好坏,会直接影响螺旋机的排土量、透水性、扭矩等重要参数,如果处理不当,将直接影响隧道施工中盾构机的掘进速度。

根据现有情况的分析以及现场使用情况的反馈,如能按以上的制做要点严格执行,控制好重要的环节,对于螺旋机叶片的质量以及稳定的运行具有重要意义。

参考文献:

[1] 成大先.機械设计手册.机械工业出版社,2010.

[2] 王洪光.实用焊接工艺手册.化学工业出版社,2010.

[3] 李东平.机械加工工艺手册.机械工业出版社,2003.

作者简介:

张丽丽(1984-),女,汉族,河北秦皇岛人,本科,机械工程师,研究方向:工程机械及隧道掘进设备,从事的工作:机械工程师。