金刚石印压微孔成形工艺的仿真与试验研究

2017-05-02石广丰张计锋史国权

石广丰,张计锋,史国权

(长春理工大学 机电工程学院,长春 130022)

金刚石印压微孔成形工艺的仿真与试验研究

石广丰,张计锋,史国权

(长春理工大学 机电工程学院,长春 130022)

提出了一种采用金刚石压头尖端的微尺度作用及下压量的精密控制实现金属铜片底部的大深径比微孔印压成形加工的方法,在工业中具有重要应用价值。针成形过程的复杂性,采用DEFORM3D有限元仿真技术从被压铜片的约束形式、基底效应和金刚石压头下压工艺参数入手对印压成形过程中材料内部的塑性流动规律和成孔形态进行了分析,从材料流向、应力分布和加载曲线三个方面对成孔过程进行了研究。最后通过纳米印压成孔装置搭建和不同基底材料的印压成孔实验和检测进行了验证。结果表明,采用金刚石压头印压附有硬基底效应的金属铜片时可以实现底部的微孔成形加工。进而完善了加工工艺,为后续加工实验以及深入研究奠定了基础。

金刚石;纳米印压;微孔;成形;仿真;试验

0 引言

随着微孔类零件在工业领域中的应用日趋广泛,对微小孔加工的质量要求越来越高,这无疑给精密微孔的加工带来了巨大的挑战[1,2]。目前,超大深径比微孔加工至今还是制造行业的难题[3,4]。为了解决精密微孔加工的技术难题,人们在不断改进传统加工方法的同时,也在不断探索新的加工方法。

在汽车油箱生产线上的超声波测漏仪标定技术领域,需要一种标定样件上,该标定样件中心为一个微孔,即为10×10×0.5mm的金属薄片(不锈钢、铜等)中心处存在≤5μM的微孔。目前国外采用超快激光技术来实现,但是国内受限于激光加工工艺和技术的发展尚无法实现。国内对相关产品的需求受制于国外进口限制,成本高、供应慢,急需自主知识产权的技术来实现。本文提出了一种利用金刚石压头尖端的微尺度作用对金属薄片进行纳米印压成形及压透成孔的创新性方法[5],可以实现金属薄片上大深径比的单侧超微孔成形。该技术的研究包括成孔机理分析、工艺优化、金刚石刃口的刃磨技术、加工装置研制和原位监控技术等方面。针对现有研究阶段,本文在DEFOEM 3D有限元仿真环境下研究采用金刚石圆锥压头纳米印压铜片进而实现底部微孔成形的相关工艺和材料内部流动规律研究,并进行了实验和检测验证,为后续研究奠定基础,也可为同类技术的研究和应用提供参考。

1 压入成孔过程的有限元建模

利用CATIA软件建立工件及圆锥压头的几何模型,把文件保存成STL格式再导入DEFORM 3D中,如图1和图2。金刚石压头位于铜片中间位置且垂直于铜片,并设置向下下压运动位移。金刚石压头定义为刚体,锥角为60°,钝圆半径为2μm;铜片材料选为C10100(纯铜),尺寸为4×4×0.5mm,定义为弹塑体。选取四面体单元进行网格划分,为了便于分析和计算分析的准确性,铜片受压部分细分网格。求解步数设置为200步,步长为最小单元边长的1/3,即步长为0.003mm。

图1 三维实体模型

图2 压入成孔过程的有限元求解模型

2 压入成孔过程的有限元仿真分析

2.1 不同约束形式下铜片的成孔规律分析

为了研究不同约束形式对铜片成孔的影响,分别对铜片施加侧向(铜片四侧面)全固定约束和底部(铜片底面)全固定约束分别进行模拟仿真。仿真求解后,隐藏金刚石刀具模型,将铜片成孔轴对称剖分,得到不同约束形式对金属侧向塑流规律的影响如图3所示。

图3 不同约束形式对金属侧向塑流规律的影响

图4 不同约束形式造成的铜片底部成孔形态

如图3(a)所示,随着金刚石压头向下压入铜片,金属材料会发生侧向流动。在金刚石压头大约压到铜片中间部位时,侧向全固定约束缺乏底部支撑会导致铜片内部材料侧向塑流的底部流向阻力变小。根据最小能量原理,随着金刚石压头的不断深入,铜片内部材料开始产生向下分流,即底部材料开始向下流动,铜片底面开始产生凸起。受铜片材料一定塑性延伸率的影响,即使刀尖压过原始底面位置一定程度,凸起逐渐变大但底部依然不能成孔。然而,底部全固定约束时铜片内部材料基本以侧向流动为主,基本没有向下分流及底部凸起现象产生,最终通过金刚石压头锥角及刀尖钝圆的挤压产生作用而在铜片底部撕开成孔,如图3(b)所示。不同约束形式所产生的金属底部成孔形态如图4所示,和图3中的内部材料塑流规律相对应。可见,底部全固定约束比侧向全固定约束更利于铜片内部材料发生侧向塑流而再底部成孔,而且铜片成孔质量更好。

2.2 不同基底效应下铜片的成孔规律分析

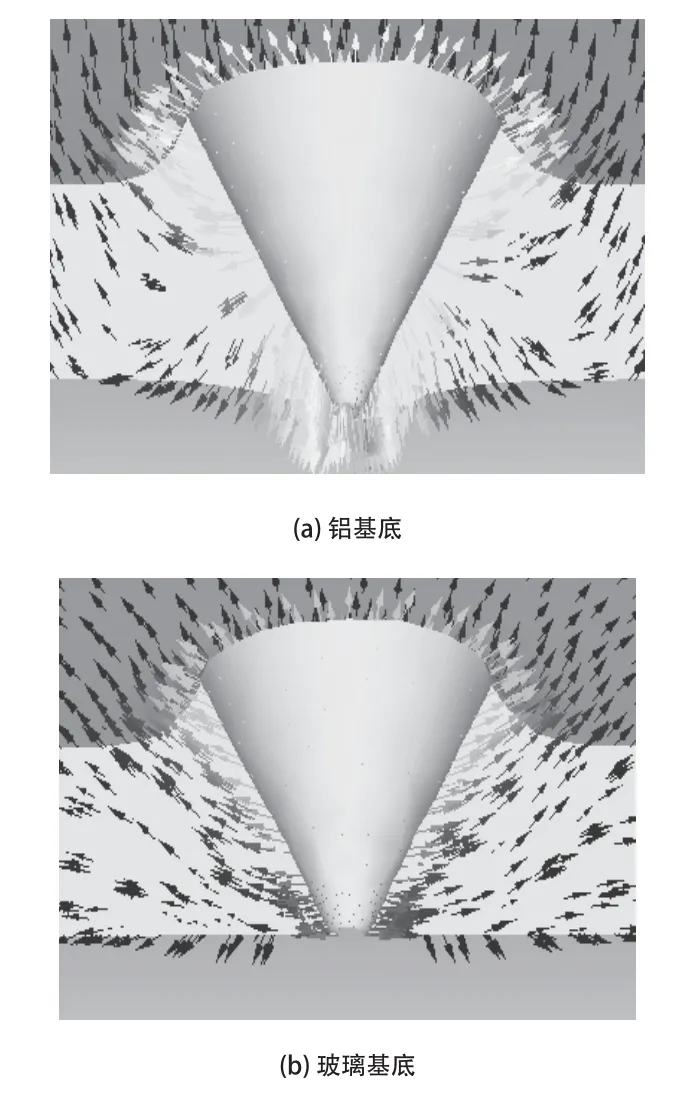

考虑到实际加工工艺需要,通过以上分析可知,在铜片底部施加不同材料的基底作用可以等效成不同的约束形式进而对铜片印压成孔规律和成孔质量进行作业。为了模拟分析真实条件下不同基底材料类型对铜片成孔的影响,下面分别选择相同尺寸规格(4×4×1mm)的软基底和硬基底进行模拟仿真。在软件材料库中,软基底材料选择铝AL-1100,硬基底材料选择玻璃GLASS。基底位于铜片下边,两者间的剪切摩擦系数设为0.12。

通过求解,可以得到不同基底效应下铜片内部的塑性流动现象和规律如图5所示,和图3的作用规律基本相同。铝基底材料对铜片底部向下塑流具有一定阻碍作用,但是当压头下压深度达到一定程度还是可以成孔的,但是成孔质量不佳(图6(a)),而且铜片底部凸起的高度和面积较大。玻璃硬基底的作用却可以很好地使印压铜片内部材料发生侧向塑流,成孔质量较好(图6(b)),底部凸起较小,和理想铜片底部全部固定约束的工况现象基本相同(图3(b))。通过对比分析可知,玻璃基底相对于被压铜片来讲具有软膜硬基底效应[6],比铝基底更利于金属材料侧向塑流而成孔,且铜片成孔质量更好。此外,考虑到实际制造过程中可采用原位CCD在线监控的方法,透过透明玻璃基底观察铜片底部凸起的大小和扩展情况来判断成孔过程,因此玻璃基底可以选为后续印压铜片成孔研究的基底材料。

图5 不同基底效应下铜片内部材料的塑性流动情况

图6 不同基底效应下铜片底部的成孔形态

2.3 不同基底效应下铜片成孔过程中的应力分析

下面从下压过程中铜片内部应力变化情况的角度进一步分析上面的现象。如图7所示,借助于软件的后处理功能,通过不同基底效应下铜片的等效应力分布情况分析可知:金刚石压头下压铜片过程中,应力分布主要集中在铜片中间区域且应力越来越大。金刚石刀具刚压入进铜片时,铜片底部还没有显示出明显的应力作用,但随着金刚石压头的下压,铜片底部产生了应力作用。但在不同基底的作用下,即使在金刚石压头下压量相同位置处,铜片底部成孔位置所受的应力大小却并不相同。玻璃基底效应下铜片底部成孔位置处所受的应力比较大。在铝基底作用下,金刚石压头下压位移量为0.207mm时,铜片底部成孔位置点开始出现应力。在玻璃基底作用下,金刚石压头下压位移量为0.228mm时,铜片底部成孔位置点开始出现应力。据此可以在加工过程中通过应力、应变的变化监控来预判和识别成孔的临界信号。

图7 不同基底效应下铜片内部的等效应力分布

图8 不同基底效应下铜片底部的等效应力分布

图8为不同基底效应下铜片底部开始成孔时铜片底部的等效应力分布。从中可以看出,在微孔形成时,在铜片底部将形成一个由中心向周围扩展的应力分布环,而不同基底的作用下应力环大小不同,这和前面的凸起特征是相对应的。

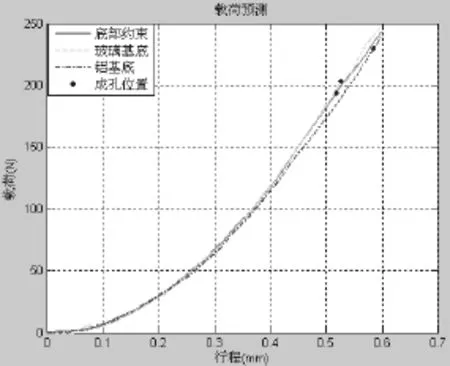

2.4 不同基底效应下压头的载荷-行程曲线

为了后续加工工艺研究需要,这里对压头的载荷以及位移情况进行分析。图9为不同基底效应下压头的载荷-行程曲线图,不同工况下,铜片成孔时压头的位移及载荷力不同。理想底部全约束工况下铜片最先成孔,成孔所需载荷力199N为最小,此时压头位移为0.525mm;然后是玻璃基底,玻璃基底效应下成孔所需载荷力为203N,此时压头位移为0.537mm;最后是铝基底,铝基底效应下成孔所需载荷力为230N,此时压头位移为0.585mm。

从图9中还可以看出,三条载荷行程曲线开始阶段趋于一致,到最后逐渐分离。这是由于金刚石压头刚开始压入铜片时,基底效应或约束形式还没有起到作用;随着压头的持续下压,基底效应或约束形式开始产生作用。不同的基底效应对铜片成孔的作用不同,所以载荷力开始变得不同。以上工艺仿真分析为更好地理解金刚石压头印压成孔过程奠定了基础。

图9 不同基底效应下压头的载荷-行程曲线图

3 压入成孔试验分析

3.1 压孔试验方案

试验装置如图10所示,此装置以光栅刻划机床为基础平台,采用立式的布局形式。工作台的作用是连接各个传感器,并且能够支撑玻璃基底,使其在压头的压力作用下保持其刚度。试验台基座与光栅刻划机床的大理石基座通过螺钉连接。力传感器通过螺钉连接在试验台底板上面,为了增加力传感器的稳定性,在力传感器四周加上固定装置。工作台底座通过螺钉连接在力传感器上边,高清视频显微镜通过胶接水平连接在工作台左侧,与光学玻璃成45°夹角,其镜头焦点位于能检测到金属片被压成孔的区域,透明玻璃硬质衬底通过形位配合连接在工作台基座上边,金属片放置在透明玻璃硬质衬底上,声发射传感器位于基底上金属片一侧。

图10 金刚石纳米印压成孔装置

本装置的试验过程如下:

1)将铜片放在玻璃基底的正中央,然后将玻璃基底放在实验载物台上,调节金刚石压头X、Y方向的位置,使铜片的中心位置与金刚石压头对正。

2)打开显微镜,同时观察计算机中的成像,调节显微镜的焦距,把显微镜调节到可清晰观察到铜片底部材料现象的位置(因为铝基底不透明,无法实现对铜片底部的在线监控,所以铝做基底时显微镜不需调节)。

3)调整Z向粗调横梁支架,当金刚石压头接近被测试件表面时,锁紧横梁支架。

4)驱动直线电机使金刚石压头下压金属铜片,同时观察计算机中的成像,当计算机中出现金刚石刀尖时,立即停止直线电机驱动。

5)驱动直线电机,完成金刚石压头的抬刀运动,取出铜片,完成实验。

实验中所用到的金刚石压头为金刚石圆锥压头,如图11所示。压头材料为多晶金刚石,金刚石压头的锥角为85°,钝圆半径为9.46μm,其检测图片如图12所示。铜片材料为纯铜,其规格为10×10×0.5mm。基底材料分别为硬质玻璃和铝,其规格都为10×10×1cm,其试样如图13所示。

图11 金刚石圆锥压头

图12 压头钝圆半径的检测图片

图13 两种不同基底的试样

3.2 不同基底效应下压孔试验结果及分析

实验过程中对铜片进行了不同基底情况下的印压,得到了多组印压后的铜片试样。实验后将多组印压后的铜片用JSM-6510LA电子显微镜进行了检测,得到一系列检测后的铜片,下面将对实验结果进行分析。

图14为不同基底效应下铜片的上表面,图15为不同基底效应下铜片下表面。由图14可以得出,在玻璃基底下,铜片孔形比较规则、圆整,而在铝基底下,铜片成孔不规则,发生撕裂。由图15可得,在玻璃基底下,铜片底部凸出现象很小,几乎没有,而在铝做为基底时,铜片底部会凸出很大一部分。

图14 电镜扫描的不同基底效应的铜片上表面

图15 电镜扫描的不同基底效应的铜片下表面

4 结论

利用金刚石压头刀尖钝圆的微尺度作用对金属薄片进行印压成形的过程中,采用玻璃为硬基底作用时更有利于铜片底部成孔,成孔质量好,底部凸起小。同时玻璃基底的透明性也可以作为印压成孔过程中铜片底部塑性流动特征原位监控的主要依据。通过金刚石压头对下压铜片内部过程中对下压深度的敏感性精确控制可以实现铜片底部的特定孔径和孔形的微孔加工。以上研究为单侧超微孔成形技术的后续工作奠定了工艺分析基础。

[1] 唐英,崔华胜,崔咏琴,等.微小孔加工技术现状及发展趋势[ J].新技术新工艺,2007,2:1-2.

[2] 应人龙,曾莉群,顾大强.微小孔加工技术综述[J].机床与液压.2008,36(6):144-147.

[3] S. Barman, Naga Hanumaiah, A. B. Puri. Investigation on shape, size, surface quality and elemental characterization of highaspect-ratio blind micro holes in die sinking micro EDM[J].The International Journal of Advanced Manufacturing Technology. 2015,76(1):115-126.

[4] Bo Xia,Lan Jiang,Xiaowei Li, Xueliang Yan,Weiwei Zhao, Yon gfeng Lu. High aspect ratio, high-quality microholes in PMMA: a comparison between femtosecond laser drilling in air and in vacuum[J].Applied Physics A.2015,119(1):61-68.

[5] 石广丰,史国权,纪娜娜,蔡洪彬,刘静.一种金属薄片的纳米印压成形及压透成孔的方法[P].201410747276.6中国,发明专利.

[6] 石广丰,史国权,徐志伟,等.中阶梯光栅铝膜的大压深纳米压痕实验[J].机械工程学报,2012.40(20):39-43.

Simulation research of micro-hole forming process by diamond indentation

SHI Guang-feng, ZHANG Ji-feng, SHI Guo-quan

TH164

:A

1009-0134(2017)03-0106-06

2016-12-26

吉林省科技厅计划项目(20150204059GX;20170101124JC)

石广丰(1981 -),男,辽宁人,副教授,博士,主要从事超精密加工技术的研究。