不同倾角预制裂纹缺陷与运动裂纹的相互作用*

2017-04-10岳中文李明洋李明林

岳中文,宋 耀,王 煦,李明洋,李明林

(中国矿业大学(北京)力学与建筑工程学院,北京100083)

不同倾角预制裂纹缺陷与运动裂纹的相互作用*

岳中文,宋 耀,王 煦,李明洋,李明林

(中国矿业大学(北京)力学与建筑工程学院,北京100083)

为了研究运动裂纹与不同倾角预制裂纹缺陷之间的作用机制,采用数字激光动态焦散线方法对含不同倾角预制裂纹缺陷的三点弯曲梁进行冲击实验。研究结果表明,在冲击载荷作用下,预制裂纹缺陷尖端均产生了次生裂纹;当运动主裂纹与预制裂纹缺陷贯通时,次生裂纹不会立即起裂,而是经过0~10μs的能量积蓄后,次生裂纹才起裂;运动主裂纹应力强度因子峰值与次裂纹起裂时的应力强度因子值均随预制裂纹倾角的增大而增大。

固体力学;动态应力强度因子;预制裂纹缺陷;动态焦散线;冲击荷载;三点弯曲梁

由于加载速率和惯性效应的影响,动态冲击作用下材料的断裂性能较静荷载作用下有明显的区别。尤其是含有内部缺陷(如裂缝、空洞等)的材料在冲击荷载作用下的断裂行为更加复杂。因此,研究缺陷对动态荷载下裂纹扩展的影响有着重要的意义。作为一种测定动态断裂参数常用的实验方法,三点弯曲实验得到了广泛使用[1]。姚学锋等[2]采用动态焦散线方法,对含偏置裂纹三点弯曲梁承受横向冲击的弯曲断裂行为进行了一系列动态断裂力学实验研究,给出了裂纹尖端应力场与梁中应力波传播的相互关系。J.F.Kalthoff等[3]首先将焦散线方法应用于动态断裂力学领域。姚学锋等[4]使用动焦散实验方法对三点弯曲梁冲击裂纹尖端初始曲线范围内的应力第二不变量分布进行研究,并分析了动荷载下裂纹起始扩展的条件及方向。杨仁树等[5]采用数字激光动态焦散线试验系统对含圆形孔与运动裂纹的相互作用机制进行了研究,分析了圆形孔对运动裂纹的断裂表面、裂纹扩展速度和应力强度因子的影响。黄明利等[6]利用岩石破裂过程分析程序,研究偏置裂纹位置的改变对三点弯曲梁的破坏模式的影响。A.S.Kobayashi等[7]得到了试件在动态剪切破坏过程中,裂纹尖端应力强度因子、动态能量释放率、裂纹扩展速度三者之间的关系。岳中文等[8]利用透射式焦散线实验系统,研究了三点弯曲梁预制裂纹与加载方向的夹角改变时,裂纹扩展速度及应力强度因子的变化规律。姚学锋等[9]采用动态焦散线实验研究了含预制裂纹三点弯曲梁扩展裂纹尖端动态能量释放率的分布规律。P.S.Theocaris等[10]利用动焦散方法研究了含预制裂纹的简支梁的断裂机制。杨仁树等[11]和岳中文等[12]研究了爆炸荷载作用下含缺陷介质的裂纹扩展规律。朱万成等[13]使用RFPA2D数值模拟方法模拟了偏三点弯曲岩石试样中的裂纹扩展路径。这些学者从不同角度对缺陷介质中裂纹扩展的规律进行了分析研究。然而,有关缺陷体与运动裂纹的相互作用关系以及缺陷体对运动裂纹传播方面的研究还存在一些不足。

本文中采用数字激光动态焦散线实验系统对不同倾角的预制裂纹缺陷与运动裂纹的相互作用机制进行研究,分析不同角度缺陷对运动裂纹扩展速度和尖端动态应力强度因子的影响。

1 实验方法及计算原理

1.1 动态焦散线实验系统及操作方法

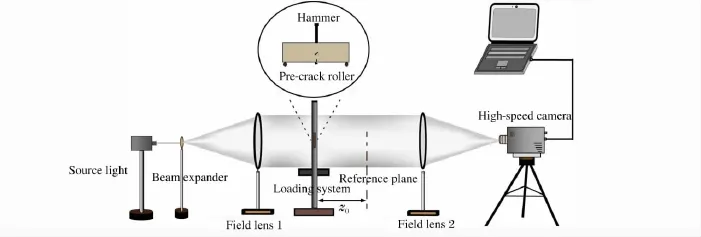

实验采用数字激光动态焦散线实验系统,如图1所示。该系统包括高速数字照相机、激光光源、凸透镜、冲击加载装置及支架等设备。其中,采用高速数字照相机记录裂纹扩展过程中焦散斑图像的变化,其最高曝光速率可达106s-1。激光光源为LWGL300-1500mW型波长532nm绿光激光光源。落锤质量为0.82kg,下落高度为331mm,击中试件时的速度为2.547m/s。试件支架间距为190mm。实验时,高速照相机曝光速率设定为1.5×105s-1。

图1 动态焦散线实验系统示意图Fig.1 Schematics of digital-laser dynamic caustic system

1.2 试件及其参数

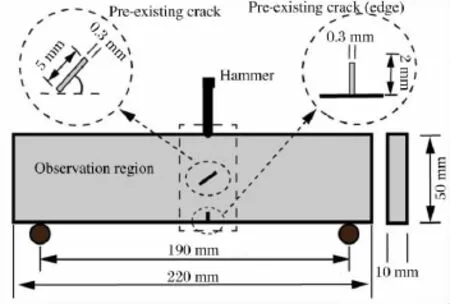

实验试件材料为有机玻璃(PMMA),PMMA材料的动态力学参数如下:纵波波速cp=2 320m/s,横波波速cs=1 260m/s,弹性模量Ed=6.1GPa,泊松比ν=0.31,应力光学常量Ct=0.85×10-10m2/N[14]。试件规格为220mm× 50mm×5mm。试件底边中部与试件中央位置分别预制1条裂纹,长度各为2mm与5mm,宽度均控制在0.3mm以内。中央预制裂纹与水平方向夹角为α,且其中点在试件底边预制边裂纹正上方,并与试件中心重合。实验分为3组,第1组α=0°,第2组α=45°,第3组α=90°,为保证实验数据的准确性,每组实验重复5次。试件示意图如图2所示。

图2 实验试件模型示意图Fig.2 Schematics of experimental specimen model

1.3 实验计算原理

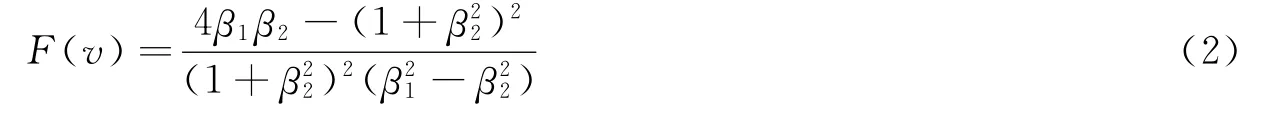

试件在裂纹开裂及扩展过程中,Ⅰ型裂纹占主导地位。裂纹尖端动态应力强度因子可以为[15]:

式中:D分别为沿裂纹方向的焦散斑最大直径,z0=900mm为参考平面到物体平面的距离,Ct为试件材料的应力光学常数,v为裂纹扩展速度,deff为试件的有效厚度,F(v)为裂纹扩展时速度修正因子:

2 实验结果及分析

2.1 裂纹扩展轨迹

图3所示为冲击载荷下不同倾角预制缺陷试件的实验结果图。从图3中可以看出,不同试件在冲击荷载作用下裂纹扩展轨迹的变化情况。将试件预制裂纹缺陷下方的扩展裂纹分别记为主裂纹A1、B1和C1,将预制裂纹缺陷上方的扩展裂纹记为次生裂纹。从实验结果看,预制裂纹缺陷可以抑制运动主裂纹的扩展并改变整个试件的裂纹扩展方向。倾角分别为0°、45°和90°预制裂纹缺陷试件的主裂纹A1、B1和C1扩展轨迹大致相同,其中主裂纹B1运动接近预制裂纹缺陷处略微向左倾斜,最终与预制裂纹缺陷垂直相交。可见预制裂纹缺陷倾角的改变对其主裂纹扩展轨迹影响较小。含0°倾角的预制裂纹缺陷试件主裂纹A1在与预制裂纹缺陷接触后,预制裂纹缺陷两端产生次生裂纹A2和A3,次生裂纹A2向上扩展轨迹向左略微倾斜,次生裂纹A3向上扩展轨迹向右略微倾斜。含45°倾角的预制裂纹缺陷试件主裂纹B1与预制裂纹缺陷接触后,预制裂纹缺陷上端产生次生裂纹B3,下端则产生向下扩展的次生裂纹B2,长度约为2mm。含90°倾角的预制裂纹缺陷试件在预制裂纹上端产生次生裂纹C2。比较三者可以看出,含90°倾角的预制裂纹缺陷试件裂纹扩展轨迹较为平直。

图3 不同预制缺陷情况下实验结果图Fig.3 Experimental results with different pre-existed flaws

2.2 动态焦散斑变化规律

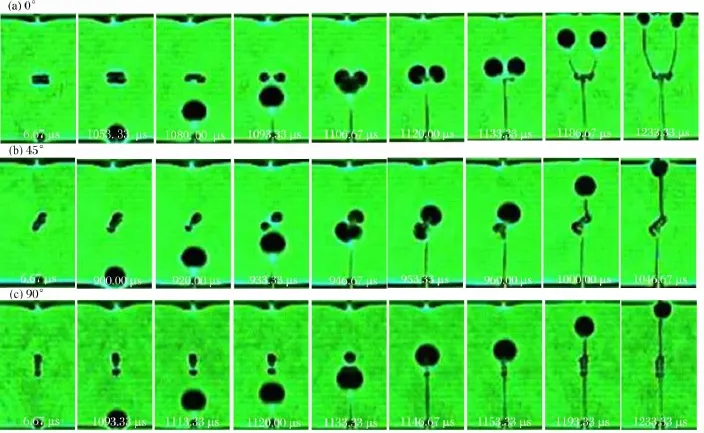

图4所示为不同倾角预制裂纹缺陷试件的裂纹尖端焦散斑系列图。

图4 试件裂纹扩展的焦散斑图片Fig.4 Serial dynamic caustics patterns of crack propagation in specimens

由图4可知,主裂纹尖端和预制裂纹缺陷端部焦散斑大小均随时间变化而不断改变,反复多次。在t=1 053.33μs时,主裂纹A1尖端焦散斑随裂尖开始移动;在t=886.67μs时,主裂纹B1尖端焦散斑随裂尖开始移动;在t=1 093.33μs时,主裂纹C1尖端焦散斑随裂尖开始移动。运动主裂纹A1、B1、C1尖端分别经过66.70、60.03和53.36μs到达预制裂纹缺陷处。结果可知主裂纹C1所用时间最短。在t=1 093.33μs时,0°倾角预制裂纹缺两端各形成1个焦散斑。在t=933.33μs时,45°倾角预制裂纹缺端部形成2个焦散斑。在t=1 120.00μs时,90°倾角预制裂纹缺端部形成2个焦散斑。运动主裂纹分别与0°和45°倾角预制裂纹相交时,主裂纹尖端的焦散斑迅速减小同时向预制裂纹缺陷两端移动,并与预制裂纹缺陷两端原有的焦散斑融合形成更大的焦散斑。随后预制裂纹缺陷端部起裂产生次生裂纹,次生裂纹向上扩展直至试件完全断裂。0°倾角预制裂纹缺陷端部2条次生裂纹在扩展过程初期,裂纹A2、A3尖端的焦散斑大小几乎相同。主裂纹C1与90°倾角预制裂纹缺陷相交时,主裂纹C1尖端的焦散斑与预制裂纹缺陷下端的焦散斑融合并迅速减小直到消失。同时,预制裂纹缺陷上端的焦散斑迅速增大,随后预制裂纹缺陷起裂。

2.3 裂纹扩展速度变化规律

图5 裂纹扩展速度与时间关系Fig.5 Relationship between crack propagating velocity and time

为了计算结果合理,从每个实验的5组实验结果中取3组速度数据进行7次多项式拟合,进而得到裂纹扩展速度变化曲线,如图5所示。从图5中可以看出,主裂纹起裂后,积聚的能量得到释放,裂纹扩展速度迅速增加,并在最大值附近有轻微振荡,其中含倾角45°预制裂纹缺陷试件的振荡幅度最大,含倾角90°预制裂纹缺陷试件的振荡幅度最小。在t=1 113.34,953.34,1 140.00μs时,运动主裂纹A1、B1和C1分别到达预制裂纹缺陷处。在主裂纹扩展过程中,含倾角0°预制裂纹缺陷试件的主裂纹A1最大扩展速度为466.67m/s;含倾角45°预制裂纹缺陷试件的主裂纹B1最大扩展速度为469.02m/s;含倾角90°预制裂纹缺陷试件的主裂纹C1最大扩展速度为491.57m/s。主裂纹与预制裂纹缺陷接触时,次生裂纹不会立即起裂,这是因为预制裂纹缺陷端部是钝头,在此处起裂需要达到比运动裂纹尖端更高的应力强度因子。虽然扩展裂纹已经携带足够的能量,但仍需经过0~10μs的时间积累更多能量,当应力集中超过材料断裂韧度时,次生裂纹才会起裂。次生裂纹起裂后,裂纹扩展速度迅速增至最大值,然后逐渐振荡下降至零。其中,含倾角0°预制裂纹缺陷试件次生裂纹最大扩展速度为275.31m/s;含倾角45°预制裂纹缺陷试件次生裂纹最大扩展速度为336.86m/s;含倾角90°预制裂纹缺陷试件的次生裂纹最大扩展速度为395.31m/s。

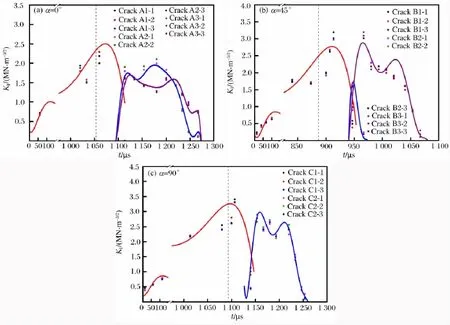

2.4 动态应力强度因子变化规律

同样从每5组实验结果中取3组应力强度因子数据进行7次多项式拟合,进而可以得到裂纹扩展过程中裂尖动态应力强度因子随时间的变化曲线,如图6所示。由图6(a)可知,冲击荷载作用下含0°倾角的预制裂纹缺陷试件主裂纹尖端动态应力强度因子十分缓慢地振荡增大,说明能量正在逐渐积聚。在t=1 020μs时,增加到起裂前的最大值1.80MN/m3/2,之后动态应力强度因子迅速减小;在t=1 053.33μs时,达到极小值1.23MN/m3/2。随后再迅速增大,在t=1 086.67μs时,达到峰值3.14MN/m3/2,随后不断减小至零。在主裂纹A1扩展过程中,0°倾角预制裂纹缺陷两端的能量不断积累,预制裂纹缺陷尖端动态应力强度因子不断增大;t=1 120μs时,分别达到峰值1.87和1.60MN/m3/2,则次生裂纹A2、A3起裂,随后次生裂纹尖端动态应力强度因子振荡减小,最后降为零。由图6(b)~(c)可以看出,含45°和90°倾角的预制裂纹缺陷试件主裂纹起裂前及扩展过程中,裂纹尖端动态应力强度因子的变化趋势与含0°倾角预制裂纹缺陷试件主裂纹相似。但是含45°和90°预制裂纹缺陷试件主裂纹起裂前,裂纹尖端动态应力强度因子的振荡幅度较小。在主裂纹扩展过程中,含0°预制裂纹缺陷试件主裂纹尖端动态应力强度因子的峰值为2.51MN/m3/2,含45°预制裂纹缺陷试件主裂纹裂尖动态应力强度因子的峰值为2.75MN/m3/2,含90°预制裂纹缺陷试件主裂纹裂尖动态应力强度因子的峰值为3.27MN/m3/2。可见,主裂纹扩展过程中,随着预制裂纹缺陷倾斜角度的增大,裂尖动态应力强度因子的峰值增大。0°预制裂纹缺陷端部次生裂纹A2、A3起裂时的裂尖动态应力强度因子分别为1.78和1.60MN/m3/2,45°预制裂纹缺陷端部次生裂纹B3起裂时的裂尖动态应力强度因子为2.29MN/m3/2,90°预制裂纹缺陷端部次生裂纹C2起裂时的裂尖动态应力强度因子为3.10MN/m3/2。随着预制裂纹缺陷倾角的增大,预制裂纹缺陷端部次生裂纹起裂时的裂尖动态应力强度因子也增大。

图6 动态应力强度因子与时间关系Fig.6 Relationship between dynamic stress intensity factor and time

3 结 论

(1)冲击载荷下,运动主裂纹与预制裂纹贯通时,次生裂纹没有立即起裂,因为预制裂纹缺陷端部是钝头,在此处起裂需要达到比运动裂纹尖端更大的应力强度因子,因此需要经过0~10μs的时间积累更高的能量,次生裂纹才会起裂。

(2)当预制裂纹缺陷倾斜角度增大时,运动主裂纹尖端动态应力强度因子的峰值则会增大,同时,次生裂纹起裂时的动态应力强度因子也会增大。

(3)运动主裂纹扩展速度先迅速增大,然后基本保持匀速扩展;次生裂纹扩展速度先迅速增大,然后不断震荡并逐渐下降,直到试件完全断裂。

[1]岳中文,王煦,许鹏,等.含圆孔缺陷三点弯曲梁动态焦散实验[J].实验力学,2015,30(3):339-348.Yue Zhongwen,Wang Xu,Xu Peng,et al.Dynamic caustics experiment of three-point bending beam with circular hole defect[J].Journal of experimental mechanics,2015,30(3):339-348.

[2]姚学锋,熊春阳,方竞.含偏置裂纹三点弯曲梁的动态断裂行为研究[J].力学学报,1996,28(6):661-669.Yao Xuefeng,Xiong Chunyang,Fang Jing.Study of dynamic fracture behaviour on three-point-bend beam with offcenter edge-crack[J].Acta Mechanica Sinica,1996,28(6):661-669.

[3]Kalthoff J F,Winkler S,Beinert J.Dynamic stress intensity factors for arresting cracks in DCB specimens[J].International Journal of Fracture,1976,12(2):317-319.

[4]姚学锋,倪受庸,赵亚溥,等.含裂纹三点弯曲梁起始扩展的动态分析[J].应用力学学报,1996,13(4):122-126.Yao Xuefeng,Ni Shouyong,Zhao Yapu,et al.Dynamic analysis on initial and propagation of three-point-bending beam with crack[J].Chinese Journal of Applied Mechanics,1996,13(4):122-126.

[5]杨仁树,许鹏,岳中文,等.圆孔缺陷与I型运动裂纹相互作用的试验研究[J].岩土力学,2016,37(6):1597-1603.Yang Renshu,Xu Peng,Yue Zhongwen,et al.Laboratory study of interaction between a circular hole defect and modeⅠmoving crack[J].Rock and Soil Mechanics,2016,37(6):1597-1603.

[6]黄明利,朱万成,逄铭彰.动载荷作用下含偏置裂纹三点弯曲梁破坏过程的数值模拟[J].岩石力学与工程学报,2007,26(增刊1):3384-3389.Huang Mingli,Zhu Wangcheng,Pang Mingzhang.Numerical simulation of dynamic failure processes of three-point bending beam with offset notch[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(suppl 1):3384-3389.

[7]Kobashy A S,Chan C F.A dynamic photoelastic analysis of dynamic-tear-test specimen[J].Experimental Mechanics,1976,16(5):176-181.

[8]岳中文,杨仁树,孙中辉,等.含倾斜边裂纹岩石冲击断裂模拟试验[J].煤炭学报,2010,35(9):1456-1460.Yue Zhongwen,Yang Renshu,Sun Zhonghui,et al.Simulation experiment of rock fracture containing inclined edge crack under impact load[J].Journal of China Coal Society,2010,35(9):1456-1460.

[9]姚学锋,方竞.冲击载荷下扩展裂纹尖端动态能量释放率分布的焦散线分析[J].爆炸与冲击,1996,16(2):111-116.Yao Xuefeng,Fang Jing.Analysis of caustics on dynamic energy release rate of running crack tip under impact load[J].Explosion and Shock Waves,1996,16(2):111-116.

[10]Theocaris P S,Andrianopoulous N P.Dynamic three-point bending of short beams studied by caustics[J].Interna-nationalJournalofSolidsandStructures,1977,17(7):707-715.

[11]杨仁树,杨立云,岳中文,等.爆炸载荷下缺陷介质裂纹扩展的动焦散试验[J].煤炭学报,2009,34(2):187-192. Yang Renshu,YangLiyun,Yue Zhongwen,etal.Dynami ccaustics experiment of crack propagation in material containing flaws under blasting load[J].Journal of China Coal Society,2009,34(2):187-192.

[12]岳中文,杨仁树,郭东明,等.爆炸应力波作用下缺陷介质裂纹扩展的动态分析[J].岩土力学,2009,30(4):949-954. Yue Zhongwen,Yang Renshu,Guo Dongming,etal.Dynamic analysis of crack propagation in media containing flaw under the explosive stress wave[J].Rockand Soil Mechanics,2009,30(4):949-954.

[13]朱万成,唐春安,杨天鸿,等.偏三点弯曲岩石试件中裂纹扩展过程的数值模拟[J].东北大学学报:自然科学版, 2002,23(6):592-595. Zhu Wancheng,Tang Chun’an,Yang Tianhong,etal.Numerical modeling of crack propagation in rocks under the condition of three-point bending[J].Journal of Northeastern University(Natural Science),2002,23(6):592-595.

[14]Yue Z W,Yang L Y,Wang Y B.Experim entalstudy of crack propagation in polymethyl methacrylate material with double holes under the directional controlled blasting[J].Fatigue&Fracture of Engineering Materials& Structures,2013,36(8):827-833.

[15]Sih G C.Mechanics of fracture:Experimental evaluation of stress concentration and intensity factors[M].Hingham,Mass:Martinus Nijhoff Pubishers,1981:280-330.

[16]Papadopoulos G A.Fracture mechanics-the experimental method of caustics and the det.-criterion of fracture[M]. London:Springer-Ver lag London Limited,1993:211-220.

Interaction between a pre-existing crack defect with different angles and a running crack

Yue Zhongwen,Song Yao,Wang Xu, Li Mingyang,Li Minglin

(School of Mechanics and Civil Engineering,China University of Mining and Technology, Beijing 100083,China)

Using the digital-laser dynamic caustic system,the impact tests of the three-point bending beam were performed to investigate the interaction mechanism between a pre-existing crack defect with different angles and arunning crack.The experimental results show that the secondary cracks were initiated at the tips of the middle pre-existing cracks under impact loading;the secondary cracks at the tip of the pre-existing cracks would not initiate until they have accumulated more energy in 0-10μs;both the peak value of the dynamic stress intensity factor of the main cracks and the secondary cracks would rise with the increase of the pre-existing cracks angle in the central part of the specimen.

solid mechanics;dynamic stress intensity factor;pre-existing crack defect;dynamic caustics;impact loading;three-point bending beam

O346.1国标学科代码:1301545

A

10.11883/1001-1455(2017)01-0162-07

(责任编辑 王易难)

2015-01-21;

2016-07-18

国家自然科学基金项目(51374210);中央高校基本科研业务费专项基金项目(2009QL15)

岳中文(1975— ),男,博士,副教授,zwyue75@163.com。