CCGA焊柱加固工艺技术研究

2017-03-16毛冲冲吉勇李守委明雪飞

毛冲冲,吉勇,李守委,明雪飞

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

CCGA焊柱加固工艺技术研究

毛冲冲,吉勇,李守委,明雪飞

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

针对陶瓷柱栅阵列 (CCGA)封装的焊接界面在热冲击试验中出现的断裂失效问题,探讨了如何通过加固CCGA焊接界面来提高器件可靠性的工艺技术。该工艺通过在焊接区域涂覆适量的环氧胶来对焊接界面进行加固保护,对于提高焊柱的抗热冲击能力具有明显的作用,并且能够有效地提高焊柱的可靠性。此外,为了进一步地提高CCGA器件的组装可靠性,对新型结构焊柱进行了相关的试验验证。

陶瓷柱栅阵列;加固工艺;热冲击;可靠性

0 引言

随着IC封装技术向高密度、薄型化、高性能和低成本的方向发展,陶瓷球栅阵列 (CBGA:Ceramic Ball Grid Array)封装因其具有的高可靠性、优良的电气和热性能而被越来越广泛地应用于军事、航空和航天等领域的电子产品中[1]。陶瓷柱栅阵列 (CCGA:Ceramic Column Grid Array)封装是由CBGA封装发展和改进而来的,其用柱栅取代了球栅,缓解了二次组装时由于热膨胀系数(CTE:Coefficient of Thermal Expansion)不匹配而产生的热疲劳应力问题,提高了组装的可靠性[2-4]。CCGA的封装形式比CBGA的封装形式更适合用于较大外形尺寸和更多外引出端的情况,因此其在军事、航空和航天电子制造领域具有广泛的应用[5]。

CCGA封装采用了柱形外引出脚结构,与传统的CDIP、CQFP和CLCC等封装形式相比,具有相同封装体尺寸内引线数更多、更薄和封装密度更高等特点;与CPGA封装形式相比,CCGA的焊柱与基板的接触面更大且互联更短,有利于散热、降低引线的电感和电容,能够改善封装的电性能,提高二次封装的密度,并且能够与现有的SMT工艺设备兼容。CCGA的封装结构是在多层陶瓷基板的顶部或腔体内部放置集成电路芯片,硅芯片与多层陶瓷基板的连接多采用倒装焊工艺来实现。陶瓷基板引出端使用共晶焊料完成高铅焊柱与陶瓷基板的连接。CCGA的典型封装结构示意图如图1所示。

图1 倒装焊形式的CCGA产品封装结构示意图

研究发现,CCGA产品的植柱 (焊柱成分Sn10Pb90)完成后,在经过温度循环、高温贮存等可靠性试验后,其焊柱的抗拉、抗剪强度约下降20%~30%,但均在控制范围内;焊柱的直径、高度和共面性等没有发生变化。虽然与CBGA焊球连接方式相比,CCGA焊柱的长期可靠性寿命有了显著的提高,但在热冲击考核试验中,在焊柱与基板焊接界面、焊料包裹焊柱的端部仍会出现失效断裂现象,如图2所示。这与焊柱本身的结构有很大的关系。

倒装芯片经过底部填充后,可以大幅度地提高凸点焊接位置的可靠性。植柱、二级组装与倒装芯片具有相似的工艺和结构,从弹性力学和塑性力学的基本原理可推知,具有与焊柱材料弹性模量相近且与PCB板和陶瓷基板的热膨胀系数均相近的Underfill胶可以为焊柱材料提供有效的保护。可以推测,在FR-4 PCB板和陶瓷基板间填充Underfill胶在理论上可以提高焊柱的机械强度和可靠性寿命。因此,本文采用加固焊柱根部的方法来提高焊柱和二次组装后的可靠性寿命,并在此基础上展开了针对CCGA焊柱加固工艺技术的研究。

图2 热冲击试验焊柱失效位置

1 试验材料及方法

1.1 试验流程

填充试验流程主要包括:CCGA器件植柱、CCGA二次组装和焊柱加固。

1.2 试验设备

试验设备主要包括:回流焊炉、划片机、植柱设备和底部填充设备。

1.3 试验材料

外壳选用CCGA系列陶瓷外壳,植柱焊盘节距为1.00 mm,焊盘的直径为0.76 mm。焊柱安装和PCB板装配均采用免清洗型Sn63Pb37低铅锡膏。焊柱采用直径为0.52 mm、高为2.54 mm的Sn10Pb90高铅焊柱。此外,填充材料采用环氧胶(CTE:33×10-6/℃;弯曲模量:8 500 N/mm2)。基板采用专为试验设计定制的FR-4型PCB板。FR-4基板的厚度为2.25 mm,焊盘的直径为0.86 mm,焊盘的节距为1.00 mm。植柱工装夹具采用网孔节距为1.00 mm、开孔直径为0.70 mm的印刷网板和基座,以及网孔节距为1.00 mm、开孔直径为0.60 mm的植柱网板和定位夹具。

印刷/植柱网板设计的尺寸考虑如下:印刷/植柱网板开孔直径均小于焊盘直径,为了保证印刷焊膏的精度和植柱的形位公差尺寸尽可能地小,使CCGA基板焊盘直径 (0.76 mm)>印刷网板开孔直径>植柱网板开孔直径>焊柱直径 (0.52 mm),将印刷网板开孔直径和植柱网板开孔直径分别定为0.70 mm和0.60 mm;同时,为了控制焊膏的印刷厚度 (为了保证植柱回流后的可靠性),并兼顾刻蚀板的加工工艺能力,将印刷/植柱网板的厚度确定为0.18 mm。为了保证印刷和植柱工艺的易操作性和网板的平整度,将印刷网板和植柱网板设计为用夹具定位固定的形式,如图3所示。

图3 印刷/植柱网板的定位夹具

2 试验结果与讨论

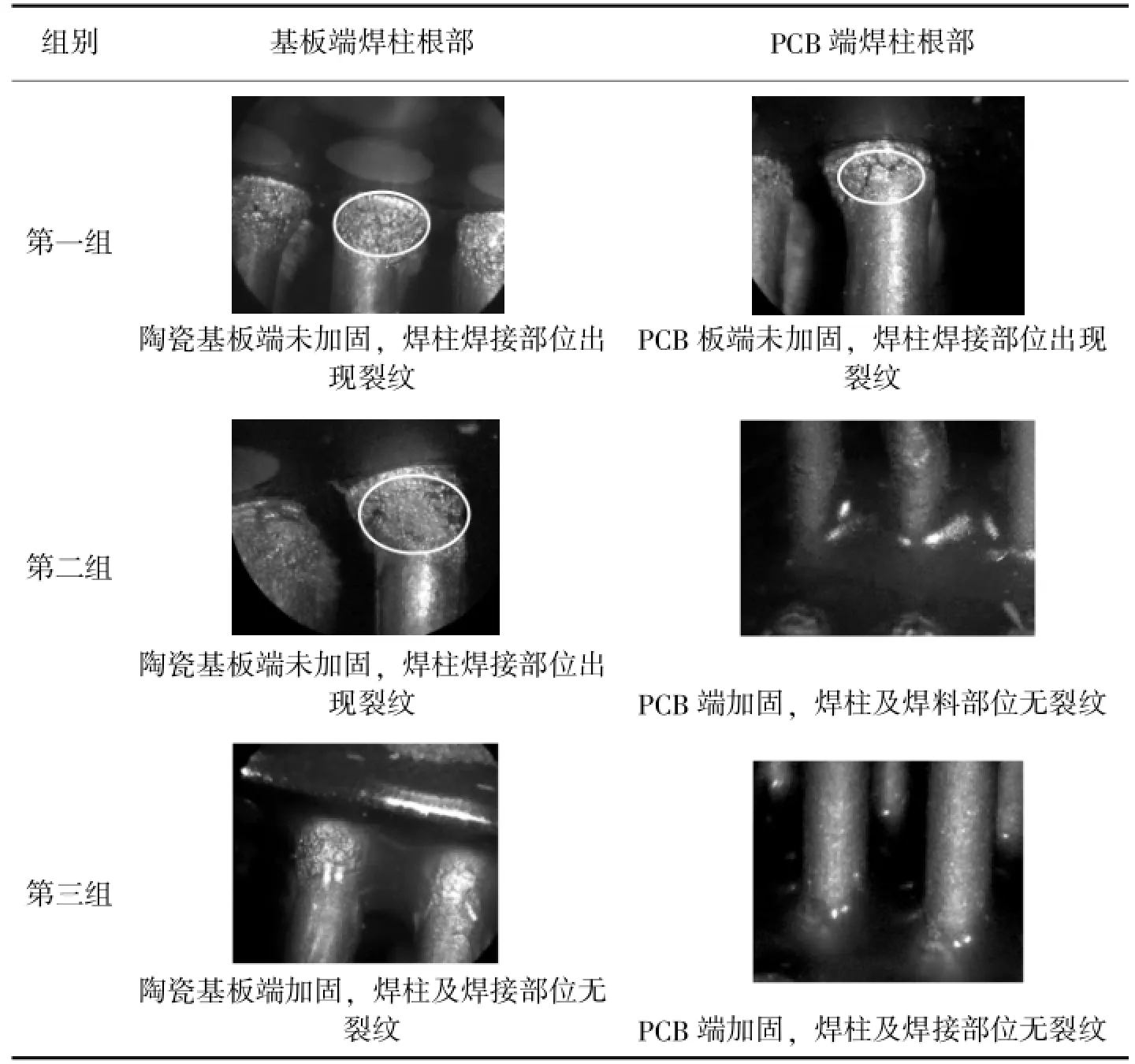

焊柱增强采用3组对比试验:第一组,植柱和二次组装后不进行底部填充;第二组,仅在靠近PCB端柱子的根部填充;第三组,在靠近PCB端和陶瓷基板端柱子的两端根部均进行填充。每组均对2个样品进行试验。完成3组试验后,对3×2样品进行热冲击试验,通过考察植柱和二次组装的可靠性寿命来确定3种填充方案的优劣。

2.1 工艺过程

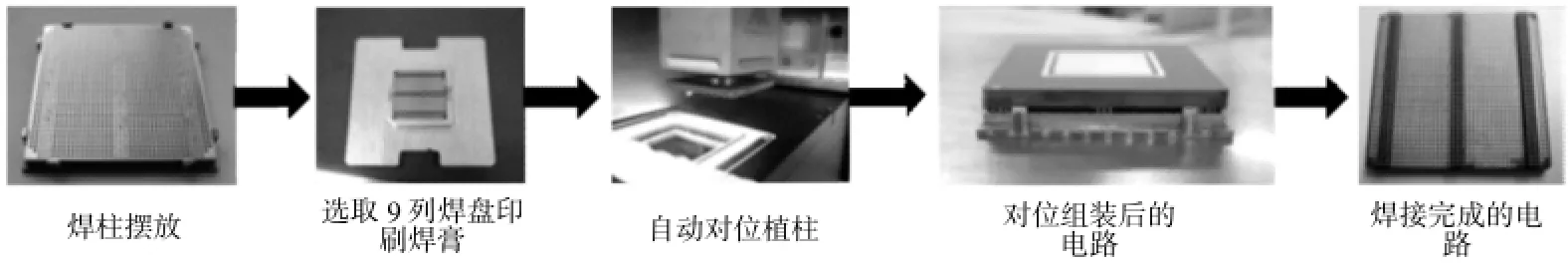

焊柱组装过程如图4所示。首先,将焊柱摆放至定位夹具中,并在外壳焊盘印刷锡膏,使用对位设备完成焊柱与焊盘的对位;然后,进行回流,回流曲线如图5所示;最后,待回流完成后取下焊柱定位夹具,完成焊柱的组装。

完成组装的焊接后,使用显微镜观察外围焊柱的焊接界面,确认其焊接情况。

图4 焊柱组装工序

图5 植柱回流曲线

CCGA二次组装的过程如下:首先,将植柱完成的电路切割成3个部分;然后,将切割后的陶瓷基板利用对位设备与刷好焊膏的PCB板对位放置;最后,进行二次组装回流焊接。二次组装后的电路如图6所示。

图6 二次组装后的电路

二次组装后,将样品电路分为3组,分别进行填充。第一组不进行焊柱加固,第二组对靠近PCB端焊柱的焊接位置进行填充包封,第三组在靠近PCB端和陶瓷基板端焊柱的两端根部均进行环氧胶填充包封。3组样品电路焊柱加固情况及外观照片如表1所示。

2.2 热冲击试验

由于陶瓷基板与PCB板的CTE的差异,当环境温度发生变化时,在板间的焊柱将会产生附加的热应力变化,而钎料内应力的周期性变化会导致疲劳失效; 同时,相对于服役环境的温度,SnPb钎料的熔点较低,随着时间的延续,焊点会产生蠕变损伤。因此,热冲击试验是评估焊点可靠性的一种重要手段,可以用来确定器件在遭到温度剧变时的抵抗能力和温度剧变对器件产生的影响。

表1 3组样品电路焊柱的加固情况

将3组完成的电路按照 GJB 548B-2005中方法 1011.1(热冲击)试验条件C进行热冲击试验,高低温循环15次。一个循环包括从环境室温开始,升温至150℃,再降温至-65℃,再回到环境室温,中间不间断。

热冲击试验后,检测焊点位置的外观,观察是否有断裂、变形。选取部分失效焊接位置,使用光学显微镜对焊接界面的结构情况进行观察,再与焊接前的情况进行比对。热冲击试验后3组样品的情况如表2所示。

从以上3组样品的典型照片可以看出,经历热冲击试验后,不论是在陶瓷基板端还是在PCB板端,未加固的焊柱焊接位置均出现裂纹甚至断裂失效,而通过环氧胶加固的焊柱根部则未观察到明显的裂纹。这说明这种焊柱加固的方法对于提高焊柱热-机械可靠性 (例如:抵抗热冲击的能力)具有明显的作用。

表2 热冲击试验后3组样品的情况

3 存在的问题及展望

有研究发现,环氧树脂胶的CTE较大,在长周期的温度循环条件下,由于热失配可能对器件和印制板带来较大的拉伸应力,反而影响其组装可靠性[6];另有研究发现,使用环氧胶加固焊柱时,聚合材料会随着温度的降低而变硬,造成CTE不匹配,使应力增加,同样会影响其组装可靠性[7]。

为了改善CCGA器件焊柱的耐热冲击性能,Raychem等公司发明了在SnPb焊柱外螺旋包裹一层铜箔的焊柱结构。通过对Pb90Sn10焊柱进行热冲击试验对比发现,该种包裹铜箔结构的焊柱焊接界面的耐热冲击性能更优,具有更高的组装可靠性[5],笔者也做了相关试验对其进行了验证。

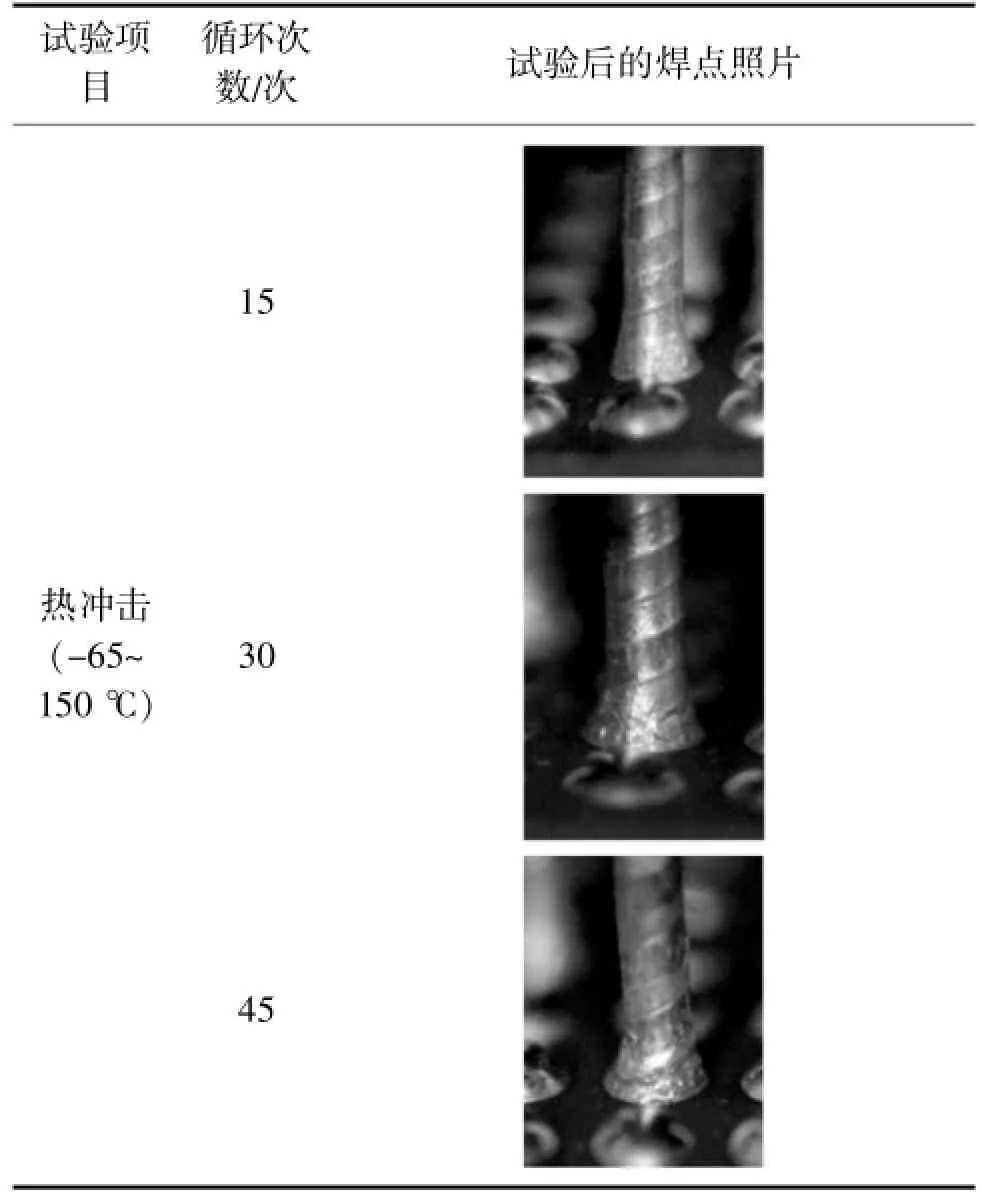

对未加固的该结构焊柱电路进行不同次数的热冲击试验 (GJB 548B-2005中方法1011.1热冲击试验条件C循环15次),所用的材料、工艺和试验方法均与上述内容相同。铜箔包裹焊柱的3组样品分别进行15、30和45次热冲击试验后焊点的外观对比情况如表3所示。

表3 铜箔包裹焊柱不同热冲击次数的焊点外观对比

从以上3组样品的典型照片可以看出,经历不同次数的热冲击试验后,焊柱的焊接界面均未观察到明显的裂纹。对不同循环次数热冲击试验后的3组电路同时进行了焊柱抗剪切和抗拉脱强度测定,测试结果表明:试验前后焊柱的抗拉强度和抗剪强度处于同一水平,均满足工艺要求。这说明包裹铜箔结构的焊柱相比传统的焊柱具有更优异的抗热冲击性能和更高的热可靠性。

有研究发现,细长和柔软的焊柱能更好地适应陶瓷基板和PCB之间的热应力,焊点上的应力将通过焊柱的弯曲来进行释放,从而提高器件的热疲劳性能,但这些特性却更容易导致机械损害[3,8]。对CCGA和CBGA焊点的承载能力进行对比研究发现,在经过冲击、振动和热循环试验后,同等规格的CCGA焊点出现失效时所承载的载荷比CBGA焊点出现失效时的要小。这就需要对CCGA器件在机械设计和工艺实施方面采取必要的力学加固措施。为了改善CCGA焊柱的耐力学振动能力,设计并制备了中心和边角处使用高强铜核焊柱进行力学加固的CCGA焊柱结构,如图7所示。铜核焊柱内部为铜柱,表面镀锡能够增强其焊接性能和抗氧化性能。这种铜核焊柱比普通高铅焊柱的机械强度大,铜柱的抗拉强度比高铅焊柱高一个数量级,抗振动和冲击抗性更强。在中心和边角处植与高铅焊柱相同规格的铜核焊柱来承载电路工作时的主要应力,提高CCGA组装可靠性。

图7 铜核焊柱力学加固CCGA焊柱结构示意图(颜色较深部位为铜核焊柱,其他为高铅焊柱)

有研究发现,当每个焊柱承受的应力大于0.03 N时,其热疲劳寿命将显著地降低;当焊柱承受的应力小于或等于0.01 N时,其热疲劳寿命将则没有明显的变化[9]。为了探究CCGA电路承载条件下的耐热冲击性能,首先,通过夹具对其施加一定的作用力,使每根焊柱承载0.03 N的力;然后,对铜核焊柱力学加固的CCGA焊柱电路进行不同次数的热冲击试验 (GJB 548B-2005中方法1011.1热冲击试验条件C),所用的材料、工艺和试验方法均与上述内容相同。进行15、30、45次共3组不同次数的热冲击试验,试验后焊柱焊接界面均未观察到明显的裂纹。对试验后的3组电路同时进行了焊柱抗剪切和抗拉脱强度测定,测试结果表明:试验前后焊柱的抗拉强度和抗剪强度处于同一水平,均满足工艺要求。这说明在中心和边角处使用铜核焊柱进行合理的力学加固有助于提高CCGA组装可靠性,能够较好地满足航天产品对耐力学振动和耐温度冲击性能的要求。

然而,采用高铅焊柱的CCGA器件二次组装的可靠性远未达到理想的水平,特别是当其在需要反复经受力学振动、冲击和加速度等试验的航天产品中应用时,器件失效案例时有发生。继续提高组装的成功率和焊接品质,不断地寻找提高可靠性的力学加固手段,并开发使用新型结构焊柱将是一个长期的研究方向。

4 结束语

本文通过对CCGA器件二次组装加固工艺技术,即通过在陶瓷基板和柱栅阵列间及PCB板和柱栅阵列间填充环氧胶来加固焊柱根部,进行了探讨,获得了CCGA的柱列增强结构。通过对比试验验证,证实这种焊柱加固的方法对于提高焊柱抵抗热冲击的能力具有明显的作用,该结构有效地提高了CCGA焊柱的机械强度和可靠性寿命。同时,对铜箔包裹焊柱和铜核焊柱等新型焊柱的组装可靠性进行了试验验证,结果表明铜箔包裹焊柱的耐热冲击性能更优;在中心和边角处使用铜核焊柱的封装结构有助于提高CCGA组装后的抗力学振动性能。为了进一步地提高CCGA器件的组装可靠性,应结合器件的使用环境对封装和组装结构进行不断的优化,并开发使用新型结构的焊柱。

[1]况延香,马莒生.迈向新世纪的微电子封装技术 [J].电子工艺技术,2000,21(1):53-58.

[2]张成敬,王春青.陶瓷阵列封装的两种形式及其接头可靠性 [J].电子工业专用设备,2006(8):10-17.

[3]丁颖,周岭.CCGA器件的结构特征及其组装工艺技术[J].电子工艺技术,2010,31(4):205-208.

[4]PERKINS A,SITARAMAN S K.Thermo-mechanical failure comparison and evaluation of CCGA and CBGA electronic packages[C]//Electronic Components and Technology Conference,2003:422-430.

[5]GHAFFARIAN Reza.CCGA packages for space applications[J].Microelectronics Reliability,2006(46):2006–2024.

[6]张伟,孙守红,孙慧.CCGA器件的可靠性组装及力学加固工艺 [J].电子工艺技术,2011,32(6):349-352.

[7]吕强,尤明懿,管宇辉,等.CCGA焊柱受力状态下热疲劳寿命的研究 [J].电子工艺技术,2013,34(6):333-336.

[8]王文利.CCGA器件的可靠性返修 [J].电子工艺技术,2004,25(4):154-155.

[9]COLE M,JOZWIAK J,KASTBERG E,et al.Compressive load effects on CCGA reliability[C]//2002 Proceedings of SMTA-International,Chicago,USA,2002.

Research on the Reinforcement Technology of CCGA Welding Column

MAO Chongchong,JI Yong,LI Shouwei,MING Xuefei

(No.58 Research Institute of CETC,Wuxi 214035,China)

In view of the fracture failure problem of the welding interface of CCGA during the thermal shock test,the process technology of how to improve the reliability of CCGA device by strengthening its welding interface is discussed.In the process, the welding interface is consolidated and protected by depositing moderate epoxy glue in the welding area,which has a significant effect on improving the thermal shock resistance of the welding column, and can effectively improve the reliability life of the welding column.Besides,in order to further improve the assembly reliability of CCGA devices,the related tests are conducted for the welding column with new structure.

CCGA;reinforcement technology;thermal shock;reliability

TN 305.94

:A

:1672-5468(2017)01-0012-06

10.3969/j.issn.1672-5468.2017.01.003

2016-06-15

毛冲冲 (1990-),女,山东济宁人,中国电子科技集团第五十八研究所助理工程师,硕士,从事集成电路陶瓷封装工艺研究及可靠性分析工作。